喷丸除锈原理

将淬硬钢丸(一般应用锰钢丸,直径为0.8-1.2mm,硬度为HRC47-50),以压缩空气喷出或离心式喷丸机借离心力甩到金属表面, 利用钢丸对金属表面的冲击作用使零件表面硬化。

钢丸冲击金属表面:第一使零件表面生成0.1-0.4mm 深的硬化层, 增加零件表面对塑性变形和断裂的抵抗能力,并使表层产生压应力,提高其疲劳强度;第二使零件表面上的缺陷和由于机械加工所带来的损伤减少, 从而降低应力集中。

喷丸处理一般对拉伸面起作用, 而对压缩面不起作用, 因此板簧的喷丸只在凹面进行。

处理质量一般应以最佳喷丸应力表示( 但目前有些工厂在衡量板簧喷丸质量时是用板簧片弧高变化△H来表示)。

喷丸的直径、材料、硬度以及喷速等对喷丸质量都有直接影响,必须很好注意。

喷丸除锈造价信息

用在承受交变应力下工作的零件可以大大提高其疲劳强度, 如汽车板簧、螺旋弹簧、轴类、连杆等喷丸处理后, 均可使寿命提高几倍。

喷丸是以金属弹丸,利用压缩空气或机械离心力为动力和摩擦力来除去金属锈蚀的方法。弹丸直径在0.2-2.5mm之间,压缩空气压力为0.2-0.6Mpa,喷流与表面角度为30度-90度左右。喷嘴系用T7或T8工具钢制成并淬火至硬度50-55HRC,每个喷嘴使用期限为15-20天。喷丸是用来清除厚度不小于2mm的或不要求保持准确尺寸及轮廓的中型、大型金属制品以及铸锻件上的氧化皮、铁锈、型砂及旧漆膜。是表面涂(镀)覆前的一种清理方法。广泛用于大型造船厂、重型机械厂、汽车厂等。用喷丸进行表面处理,打击力大,清理效果明显。但喷丸对“骞ぜ的处理,容易使工件变形,且钢丸打击到工件表面(无论抛丸或喷丸)使金属基材产生变形,由于Fe3O4和Fe2O3没有塑性,破碎后剥离,而油膜与基材一同变形,所以对带有油污的工件,抛丸、喷丸无法彻底清除油污。

喷丸除锈原理常见问题

-

土建定额中已包含除锈和一遍防锈漆,可以借用安装价目表中的喷射除锈子目,再扣减土建定额中的那一遍除锈。 安装价目表中的喷丸除锈价格很高,只好如此了,因为再找不到合适的了。土建价目表中钢结构制作子目中的除...

-

喷砂除锈是利用压缩空气,把一定粒度的砂子通过喷砂枪喷在工件锈蚀的表面,既达到了快速除锈又可为涂装、喷涂、电镀等工艺做好表面准备。中文名喷砂除锈原 理采用压缩空气为动力作 用提高了工件的抗疲...

-

按除锈方式来套

喷丸除锈原理文献

除锈等级

除锈等级

3. 除锈等级 3.1 通则 3.1.1 钢材表面除锈等级以代表所采用的除锈方法的字母“ Sa”、“St”或“ F1”表示。如果 字母后面有阿拉伯数字 ,则其表示清除氧化皮、铁锈和油漆涂层等附着物的程度等级。 3.1.2 钢材表面除锈等级的文字叙述见 3.2 、 3.3 和 3.4 条 ,这些等级的典型样板照片见第 5章。 注:(1)本章各除锈等级定义中 ,“附着物” 这个术语可包括焊渣、 焊接飞溅物 ,可溶性盐类等。 (2)本章中 ,当氧化皮、铁锈或油漆涂层能以金属腻子刮刀从钢材表面剥离时 ,均应看成附着不 牢。 3.2 喷射或抛射除锈。 3.2.1 喷射或抛射除锈以字母“ Sa”表示。 3.2.2 喷射或抛射除锈前 ,厚的锈层应铲除。 可见的油脂和污垢也应清除。 喷射或抛射除锈后 , 钢材表面应清除浮灰和碎屑。 3.2.3 对于喷射或抛射除锈过的钢材表面 ,本标准订有四个除锈等级。其文

除锈标准

除锈标准

除 锈 作 业 规 范 物理除锈 一、铲具除锈法之除锈分级: St 0 未做除锈处理之钢铁表面。 St 1 使用钢刷做轻度的全面刷除浮锈与松懈黑皮。 St 2 使用人工或电动铲具,钢刷或研磨机等将松懈黑皮与浮锈以又其它外界异物,除去后用 吸尘器或压缩空气,毛刷等将灰尘除去,处理后的表面近似 SIS St 2 标准图样。 St 3 用电动铲具、钢刷、或研磨机等彻底将浮锈、松懈黑皮以及异物除尽,并经除灰尘后, 其表面应有金属光泽之出现,如同 SIS St 3 标准图样。 二、喷砂除锈法之除锈度分级: Sa 0 未做除锈处理之钢铁表面。 Sa 1 轻度喷砂,除去松懈黑皮,浮锈以及外异物,其表面相等于 SIS Sa 1 标准图样。 Sa 2½ 中度喷砂除去大部份之黑皮,铁锈以及外界异物,并经过吸尘器或压缩空气, 毛刷等灰尘清除,处理后表面呈金属灰色,如同 SIS Sa 2标准图样,适

利用高压空气带出钢丸喷射到构件表面达到的一种除锈方法。

利用高压空气带出钢丸喷射到构件表面达到的一种除锈方法。

喷丸应变层的组织结构,包括位错密度及形态、晶粒行状、亚晶粒尺寸、相转变等方面均发生变化。对于多数材料,喷丸应变层的位错密度增高、晶体点阵畸变增大,压晶粒细化。

这此因素,都可以阻碍疲劳裂纹在材料表面和次表面的萌生,延长疲劳裂纹成核寿命。有时喷丸处理会导致表面粗糙度增大,这会给材料的疲劳强度带来损失。但是喷丸处理导致粗糙度增高所带来的疲劳强度损失,总是小于应力强化和组织强化所带来的疲劳强度增益。而且还可以通过工艺参数,改变喷丸后的表面粗糙度,从而获得最佳的强化效果。

事实上,通过优化喷丸工艺,不但不会造成零件表面粗糙度的增大,反而有可能使零件表面的粗糙度降低。例如据国外报道,某钢材零件经过喷丸之后,硬化层达到0.7mm,表面粗糙度由Ra5~2.5um减小到Ra0.63~0.32um,可提高几十倍使用寿命。

喷丸强化工艺参数

包括弹丸直径及硬度,弹丸速度及流量,喷射角度及时间,喷嘴至零件表面的距离。而在一定的喷丸强度和表面覆盖率下具有一定的喷丸强化效果。通常要求控制和检验的喷丸工艺参数,主要是弹丸尺寸和形状,弹丸流量、喷丸强度及表面覆盖率,而其中最重要的是喷丸强度。

(1)弹丸

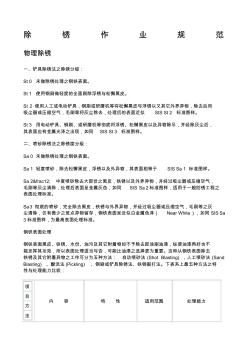

它是喷丸强化工艺中使用的行状为球形或无棱角的圆柱形且均为实心的介质材料。喷丸强化使用的弹丸包括玻璃丸、铸钢丸、补休钢丸、切制钢丝、陶瓷丸、塑料丸等。丸料的质量均应符合各项技术要求。对于大多时的钢材机械零构件,喷丸处理中最常用的弹丸是钢丝切丸。这类弹丸尺寸通常选择0.5-0.8mm,硬度HRC55-58。

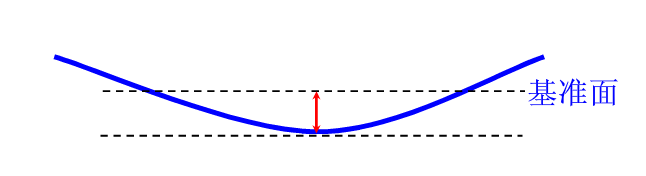

用65Mn(或70号)冷轧钢弹簧钢带制成的用于测量喷丸强度的标准试片就是弧高度试片,试片单面在弹丸冲击下,表在层发生塑性流变,由此导致试片向喷射面呈球面状弯曲。基准面至球面最高点的距离称为弧高度。

智能喷丸喷砂设备

- 相关百科

- 相关知识

- 相关专栏

- 一拖一变频柜电气原理图(三晶VM1000B系列)

- 圆锥碎矿机工作原理、技术参数、安装调试及维护检修

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 张力式电子围栏周界防范报警系统设计原理及应用现状

- 中国船舶与海洋工程设计院喷水推进工程中心

- 中国钢丝切丸行业市场前景分析预测年度报告(目录)

- 云南省造价工程师安装计量:除锈、刷油和衬里考试题

- 应用生物技术专业化工原理课程的教学改革与实践

- 旋喷搅拌喷射钻具及土体支护施工工法专利申请书

- 早期抑制快速响应(ESFR)喷淋系统安装技术

- 哈工大机械原理课程设计齿轮传动设计大作业

- 工学结合模式数据库原理及应用课程教学方法

- 基于PERT图LMRP集油罩深水井喷应急作业设计

- 广州抽水蓄能电站地下厂房工程地质特征和喷锚支护分析

- 流体输送机械化工原理

- 基于Solidworks涂装线喷漆室流场仿真分析