模具热处理实用手册内容简介

从模具的锻造过程、预备热处理方式到最后的热处理都进行了详细的阐述,对影响模具使用寿命的众多因素进行具体归类与分析,并提出了科学合理的工艺手段与方法;根据材料的性能与热处理特点,结合具体的模具热处理典型实例,对模具的热处理方法进行了比较与探讨,为提高目前我国模具的热处理工艺与技术水平提供参考。

模具热处理实用手册造价信息

《模具热处理实用手册》结合我国具体模具的性能要求,阐述正确和先进的热处理技术与工艺,结合合理的保护性措施,最大限度地发挥模具材料的潜能,延长模具使用寿命,实现模具的高精度与长期服役。

重点介绍模具的热处理技术与方法,同时介绍国内外传统和研制的模具钢性能与热处理工艺特点。

从模具选材、锻造、预备热处理、过程加工、最终热处理以及缺陷的预防等提出针对性的措施,为实际工作提供有益的参考。

作者二十多年在热处理领域辛勤实践的结晶,在高校教授、企业专家的共同支持下,编写而成。

《模具热处理实用手册》概念清晰、图文并茂、实用性强,适于热处理工程技术人员、模具设计人员及热处理操作者使用,也可供热处理专业与模具设计专业在校师生参考。

第1章 模具的分类与材料性能

1.1 模具材料的分类及选用

1.1.1 模具材料的分类

1.1.2 模具材料的性能要求和选用原则

1.1.3 我国模具钢的发展趋势与要求

1.2 模具材料的主要力学性能指标

1.2.1 模具材料的常规力学性能

1.2.2 模具材料的特殊力学性能

1.3 常用模具材料的热处理特性

1.3.1 冷作模具钢

1.3.2 热作模具钢

1.3.3 模具材料的热处理对模具性能的影响

第2章 预备热处理对模具质量的影响

2.1 原始组织对机械加工性能的影响

2.1.1 模具钢的原材料冶金质量对模具的影响

2.1.2 组织和硬度对于切削加工性的影响

2.1.3 原始组织对淬火质量的影响

2.1.4 冶金质量的影响

2.2 预备热处理工艺方法

2.2.1 退火

2.2.2 调质处理

2.2.3 正火与高温回火

2.2.4 挤压毛坯对模具寿命以及最终热处理的影响

第3章 钢铁材料的热处理原理与基础工艺

3.1 钢铁材料的热处理原理

3.1.1 奥氏体的形成过程和晶粒度

3.1.2 钢的过冷奥氏体转变及其应用

3.2 钢的热处理基础工艺

3.2.1 钢的退火和正火

3.2.2 钢的淬火和回火

3.2.3 钢的表面淬火与回火

3.2.4 钢的淬火方法和冷却介质的选择

3.3 不同类型钢的热处理

3.3.1 结构钢的热处理

3.3.2 弹簧钢的热处理

3.3.3 轴承钢的热处理

3.3.4 工具钢的热处理

3.3.5 模具钢的热处理

3.3.6 量具钢的热处理

3.3.7 铸铁的热处理

3.4 热处理缺陷分析及对策

3.4.1 钢的退火和正火缺陷分析与对策

3.4.2 钢的淬火和回火缺陷分析与对策

3.5 热处理变形的校直方法

第4章 冷作模具钢的热处理特点

4.1 冷作模具对模具钢的要求

4.1.1 冷作模具的材料选择与热处理

4.1.2 冷作模具对模具钢的基本要求

4.2 新型冷作模具钢的性能与特点

4.3 低淬透性冷作模具钢

4.4 低变形冷作模具钢(低合金冷作模具钢)

4.5 高耐磨微变形冷作模具钢

4.6 高强度高耐磨冷作模具钢(高速钢)

4.7 抗冲击冷作模具钢

4.8 高强韧性冷作模具钢

4.9 高耐磨高韧性冷作模具钢

4.10 特殊用途冷作模具钢

第5章 冷作模具热处理

5.1 冷作模具的基本热处理工艺

5.1.1 冷作模具热处理要点

5.1.2 冷作模具的主要热处理工艺

5.2 冲裁模的热处理

5.2.1 冷冲裁模的工作过程与特点

5.2.2 冲裁模的使用寿命与失效方式

5.2.3 冲裁模的热处理特点

5.2.4 热处理实践

5.3 冷剪刃的热处理

5.3.1 冷剪刃的工作条件与特点

5.3.2 冷剪刃用钢的选择与硬度

5.3.3 冷剪刃的热处理工艺特点

5.3.4 热处理实践

5.4 冷挤压模的热处理

5.4.1 冷挤压模的工作条件与要求

5.4.2 模具的失效形式与产生原因

5.4.3 冷挤压模具材料的性能与选择

5.4.4 冷挤压模具的热处理特点

5.4.5 模具热处理实践

5.4.6 冷挤压件与冷挤压模具缺陷与失效原因分析

5.5 冷拉延(深)模的热处理

5.5.1 拉深模的工作条件与失效形式

5.5.2 拉深模使用寿命

5.5.3 选用材料与热处理特点

5.5.4 模具热处理实践

5.6 冷镦模的热处理

5.6.1 工作条件与模具的组成

5.6.2 冷镦模的失效形式与技术要求

5.6.3 冷镦模的材料选用与热处理特点

5.6.4 冷镦模的热处理实践

5.7 冷作模具热处理典型实例

5.7.1 电机硅钢片冷冲孔冲裁模的热处理

5.7.2钢小型手表冲压模具的低温马氏体强韧化处理

5.7.3 W9M03Cr4V钢制6105Q20挺杆冷挤压模具的热处理

5.7.4 轴承滚柱冷镦凹模的热处理

5.7.5 螺纹压制模具的热处理

第6章 热作模具钢及其热处理

6.1 热作模具钢的性能要求

6.1.1 热作模具钢的分类

6.1.2 热作模具的性能要求

6.1.3 热作模具钢的选择与应用

6.2 热作模具钢的热处理特点

6.2.1 低合金、高韧性热作模具钢(热锻模用钢)

6.2.2 中合金、高韧性热作模具钢(热挤压模用钢)

6.2.3 高耐热、中韧性钢(压铸模等用钢)

6.2.4 高耐磨、高碳模具钢(热冲裁模用钢)

6.2.5 特殊用途热作模具钢

6.3 热作模具的热处理工艺

6.3.1 热作模具钢的一般热处理工艺

6.3.2 热作模具的真空热处理工艺参数

6.3.3 模具的真空冷却方式与特点

6.4 热挤压模具的热处理

6.4.1 热挤压模具的工作条件和技术要求

6.4.2 热挤压模具的失效形式

6.4.3 模具用钢的选择

6.4.4 热挤压模具的热处理

6.4.5 改进热处理工艺、提高热挤压模具的使用寿命

6.4.6 挤压金属坯料的技术要求与缺陷分析

6.4.7 部分挤压模具热处理工艺应用实例

6.5 压铸模具的热处理

6.5.1 压铸模的工作条件与性能要求

6.5.2 压铸模具材料的选用

6.5.3 压铸模的热处理工艺

6.5.4 提高压铸模使用寿命的途径

6.5.5 锌合金、压铸铜合金、铝、镁合金£铸模的热处理

6.6 热锻模具的热处理

6.6.1 工作条件与技术要求

6.6.2 热锻模材料的特点

6.6.3 热锻模的热处理

6.6.4 提高热锻模的使用寿命的途径

6.7 热锤锻模具的热处理

6.7.1 热锤锻模的工作条件

6.7.2 热锤锻模材料的选择与模具失效形式

6.7.3 锤锻模的使用与维护修理

6.7.4 延长锻模使用寿命的途径和相应的热处理工艺

6.8 高速锤锻模具的热处理

6.8.1 工作条件与技术要求

6.8.2 模具用钢的选择

6.8.3 高速锤锻模的热处理

6.9 热冲裁模具的热处理

6.9.1 工作条件与失效形式

6.9.2 模具材料选择

6.9.3 热冲裁模的热处理

6.10热切边模具与热铆钉模具的热处理

6.10.1 工作条件与失效形式

6.10.2 模具材料的选择

6.10.3 模具的热处理

6.11 热作模具热处理典型实例

……

第7章 塑料模具钢及其热处理

第8章 铸钢、铸铁与硬质合金等模具材料的热处理

第9章 模具的表面处理技术

第10章 预防模具早期失效的措施与方法

第11章 模具热处理缺陷分析与对策

第12章 模具热处理新技术的发展和应用

第13章 模具的热处理质量控制与检测

模具热处理实用手册内容简介常见问题

-

在管道安装工程中,经常遇到转弯、分支和变径所需的管配件,这些管配件中的相当一部分要在安装过程中根据实际情况现场制作,而制作这类管件必须先进行展开放样,因此,展开放样是管道工必须掌握的技能之一。一、弯头...

-

文件上传了,你自己下载看看吧。。

-

你描述的不清晰,请补充描述一下你的疑问焦点。

模具热处理实用手册内容简介文献

装修实用手册

装修实用手册

前言 一、 常用装饰名词解释 B 1、 包工包料:是装修公司对业主的居室装修进行全面责任承包的一种施工方法。适用于中高档家庭装修,其优越性在于设计、施工、管理服务一体化,责任与质量得到保证。 2、 包工不包料:是指主要材料由业主自行购买或提供,装修施工方面由装修公司承担。这种方法一般运用小户型或改造家庭装修,其优点是可以节省材料价差。 3、 玻璃钢:一种用玻璃纤维或玻璃纤维织品与合成树脂制成的材料,具有耐腐蚀、坚硬、不导电、质量轻等特点。 4、 玻璃砖:是用高温将玻璃软化,压入模型中制成,具有耐压、抗冲击、耐腐蚀、隔音、隔热、防火、透明度高、装饰效果好等特点,被誉为“透光墙壁”,常用于室内隔断。 5、 玻化抛光砖:由陶土与石英砂等烧制而成,然后用磨具打磨光亮,表面如镜面般透亮光滑,砖面与砖体成一色,砖体更坚实、耐磨、吸水率低,铺设出的效果能与天然大理石相媲美,是陶瓷砖中最优秀

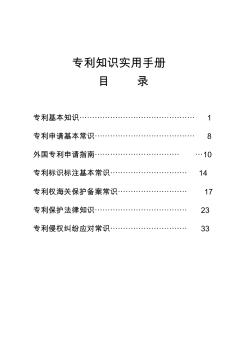

专利知识实用手册

专利知识实用手册

专利知识实用手册 目 录 专利基本知识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 专利申请基本常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 8 外国专利申请指南⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ⋯10 专利标识标注基本常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 14 专利权海关保护备案常识⋯⋯⋯⋯⋯⋯⋯⋯⋯ 17 专利保护法律知识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23 专利侵权纠纷应对常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 33 专利基本知识 一、什么是专利 专利是专利权的简称,它是 一个国家按本国专利法规定授予申请人在一定时 间内对其发明创造成果所享有的独占、使用、收益 和处分的权利。它是一种财产权,是运用法律保护 手段“跑马圈地”、独占现有市场、抢占潜在市场的有 力武器。 二、专利的特性 专利具有独占性、时间性和 地域性。发明成果获得专利授权后,除法律另有规 定外,任何单位或者个人要实施该项成果都必须获 得专利权人的许可,否则就构成侵权。发

《简明典型金属材料热处理实用手册》:打破传统金属材料及热处理图书的编写方式。按照不同材料和不同钢种分类,热处理规范及各项参数详尽,便于查看。《简明典型金属材料热处理实用手册》适合于使用金属材料的众多读者,包含了金属材料加工和使用过程中诸多技术、管理、操作等工作所需的工艺和方法。全书文字简洁,力求“一看就会。一读就懂。谁看都通”,理论内容浅显,便于阅读。

第1章 模具钢材及其热处理

1.1 钢材分类与牌号规则

1.1.1 我国钢材分类与牌号规则

1.1.2 日本钢材牌号规则

1.1.3 美国钢材牌号规则

1.1.4 德国钢材牌号表示方法

1.1.5 模具钢材中外牌号对照

1.1.6 模具制造常用钢材

1.2 模具钢材的热处理

1.2.1 模具常用热处理工艺

1.2.2 冷作模具钢的热处理

1.2.3 热作模具钢的热处理

1.2.4 塑料模具钢的热处理

1.2.5 热处理常见缺陷及措施

1.2.6 模具钢材表面涂覆工艺

1.3 模具钢材的检验

1.3.1 模具钢材的检测方法

1.3.2 测量钢材硬度的方法

1.3.3 钢材硬度换算表

第2章 模具制造工艺基础

2.1 模具制造的工艺过程

2.1.1 模具零件的工艺过程

2.1.2 工序

2.1.3 装夹

2.1.4 工位

2.1.5 工步

2.2 模具零件的加工精度与表面质量

2.2.1 影响模具零件加工精度的因素

2.2.2 提高模具加工精度的措施

2.2.3 模具的表面质量

2.3 模具零件的加工基准

2.3.1 基准及其分类

2.3.2 定位基准的选择

2.4 模具零件的加工方法与加工顺序

2.4.1 零件各表面的加工方法的确定

2.4.2 加工顺序的安排

2.4.3 工序尺寸的计算

2.5 模具零件的装夹

2.5.1 零件的装夹方法

2.5.2 零件在夹具中的定位

2.5.3 零件在夹具中的夹紧

第3章 模具零件的机械加工

3.1 模具零件的车削加工

3.1.1 车削工艺理论

3.1.2 车削的主要工艺参数

3.1.3 车削加工常用计算公式

3.1.4 车刀的选择

3.1.5 典型模具零件——导柱导套的车削

3.1.6 车削常见缺陷及解决方法

3.2 模具零件的铣削加工

3.2.1 铣削工艺理论

3.2.2 铣削的主要工艺参数

3.2.3 顺铣与逆铣

3.2.4 铣刀的类型与参数

3.2.5 铣削加工常用的计算公式

3.2.6 铣床的选用

3.2.7 铣削在模具制造中的应用

3.2.8 铣削加工中的对中心方法

3.2.9 铣刀直径和位置的确定方法

3.2.10 铣刀进入和退出条件的确定

3.2.11 铣刀主偏角的选择

3.2.12 铣削模具型腔的方法

3.2.13 几种常用的铣削方法

3.2.14 防止铣削振动的措施

3.2.15 铣削参数的选择与计算

3.2.16 铣刀的安装

3.2.17 铣削常见问题及解决方法

3.3 模具零件的磨削加工

3.3.1 磨削工艺理论

3.3.2 磨床与磨削方法的选用

3.3.3 砂轮的选择与修整

3.3.4 模具零件的平面磨削方法

3.3.5 模具零件的成形磨削

3.4 模具零件上孔的加工

3.4.1 钻孔工艺理论

3.4.2 加工孔常用计算公式

3.4.3 普通钻孔的一般流程

3.4.4 钻头的选择

3.4.5 模具零件上钻孔要点

3.4.6 在不同模具材料上钻孔的推荐参数

3.4.7 钻孔常见问题及解决方法

3.4.8 铰削加工

3.4.9 铰刀

3.4.10 铰孔要点

第4章 模具零件的数控加工

4.1 数控技术基础

4.1.1 数控机床的坐标系

4.1.2 机床原点、参考点和工件原点

4.1.3 数控加工专用术语

4.1.4 绝对坐标编程和相对坐标编程

4.1.5 对刀点与换刀点的确定

4.1.6 加工路线的确定

4.1.7 数控技术在模具制造中的应用

4.2 模具零件的数控车削

4.2.1 数控车削的加工对象

4.2.2 数控车削的工艺特点

4.3 模具零件的数控铣削

4.3.1 数控铣削的加工对象

4.3.2 模具零件在数控铣床上的装夹

4.3.3 数控铣削的工艺处理

4.4 模具零件的数控加工中心加工

4.4.1 数控加工中心的组成

4.4.2 数控加工中心的类型

4.4.3 数控加工中心的加工对象

4.4.4 数控加工中心的工艺处理

4.4.5 加工中心的加工工艺参数

4.4.6 夹具的选用

4.5 模具数控加工的刀具

4.5.1 数控刀具的类型与材料

4.5.2 数控刀具的选择

4.6 模具数控加工的切削用量

4.6.1 数控加工的切削用量

4.6.2 推荐的切削用量值

4.7 模具数控加工的编程系统与规则

4.7.1 数控程序的格式和组成

4.7.2 数控程序的常用指令

4.7.3 常见数控系统对比

4.8 模具CAM自动编程

4.8.1 模具CAM自动编程概要

4.8.2 模具CAM自动编程工艺设置

4.8.3 常见CAM软件比较

4.9 UG NX模具CAM指南

4.9.1 UG NX 模具CAM概要

4.9.2 进入加工模块

4.9.3 UG NX加工模块的工作界面

4.9.4 加工模块专有工具条

4.9.5 UG NX生成数控程序的一般步骤

4.9.6 UG NX模具铣削实例

第5章 模具零件的电加工

5.1 EDM电火花加工

5.1.1 电火花加工的原理与应用

5.1.2 电火花加工的工艺设计

5.1.3 影响工件质量的主要因素

5.1.4 电火花加工设备

5.1.5 电极的设计与制造

5.1.6 电火花穿孔成形加工

5.2 线切割加工

5.2.1 线切割加工的原理、特点、分类及应用

5.2.2 线切割加工的工艺因素

5.2.3 数控线切割机床

5.2.4 数控线切割编程

5.2.5 数控线切割加工的应用

第6章 模具的装配、检测与维修

6.1 公差与配合

6.1.1 常用基孔制配合

6.1.2 常用基孔制配合时公差带关系

6.1.3 常用基轴制配合

6.1.4 常用基轴制配合时公差带关系

6.1.5 常用配合孔尺寸公差

6.1.6 常用配合轴尺寸公差

6.2 螺纹连接

6.2.1 主要工业化国家螺纹标准

6.2.2 常用紧固件一览表

6.3 模具装配通用技术

6.3.1 模具装配的技术特点

6.3.2 装配尺寸链

6.3.3 装配方法及其应用

6.3.4 模具零件的几种固定方法

6.4 冲裁模具的装配

6.4.1 冲裁模具的装配技术要求

6.4.2 模架的装配

6.4.3 凹模和凸模的装配

6.4.4 调整冲裁间隙

6.4.5 总装

6.4.6 试模

6.5 冲孔、落料复合模的装配

6.6 级进模的装配

6.6.1 级进模加工与装配的要点

6.6.2 模具装配机

6.6.3 级进模装配示例

6.7 塑料注塑模的装配

6.7.1 塑料模装配的技术特点

6.7.2 型芯的装配

6.7.3 浇口套的装配

6.7.4 导柱和导套的装配

6.7.5 推杆的装配

6.7.6 滑块抽芯机构的装配

6.7.7 总装

6.7.8 试模

6.8 冲压模具的安装、调试与维修

6.8.1 模具安装前的准备

6.8.2 安装要求

6.8.3 安装步骤

6.8.4 模具的拆卸

6.8.5 冲床技术性能的检查

6.8.6 试冲与调整

6.8.7 调试中常见问题及应对措施

6.8.8 冲压模具的检修方法

6.8.9 模具修理常用设备与工具

6.8.10 凸模的更换方法

6.8.11 凹模的更换方法

6.8.12 刃口的修整

6.8.13 裂纹的修补

6.8.14 常见的凸、凹模损坏形式及修理方法

6.9 模具的检测

6.9.1 模具检测的常用方法

6.9.2 检测工具

6.9.3 注塑模的检测内容

第7章 典型模具零件的制造

7.1 凸模和型芯零件的加工

7.1.1 非圆形凸模的加工

7.1.2 冲裁凸凹模零件的加工

7.1.3 型芯零件加工

7.2 型孔、型腔零件的加工

7.2.1 冲裁凹模的加工

7.2.2 塑料模型孔板、型腔板零件的加工

7.3 导柱导套的加工

7.3.1 导柱的加工

7.3.2 导套的加工

7.4 板类零件的加工

7.4.1 板类零件的质量要求

7.4.2 冲压模具模座的加工

7.4.3 塑料模具支承与固定零件的加工

7.5 注塑模侧向分型与抽芯机构零件的加工

7.5.1 斜销的加工

7.5.2 滑块与导滑槽的加工

附录

附录1一些公司注塑模加工标准

附录2一些公司石墨电极加工经验

附录3一些公司冲压模具装配作业规范

附录4一些公司注塑模出厂检验标准

附录5冲压模具术语中英文对照

参考文献

该书内容共12章。前3章介绍了热处理的基础内容、铁碳合金相图、钢的热处理、常用的碳素钢、合金结构钢、合金工具钢与铸铁等的特性及热处理方法。随后的章节以模具的工作条件与失效形式——模具性能要求与材料选择——热处理方法为主线展开对冷作模具、塑料模具、热作模具的阐述 .

- 相关百科

- 相关知识

- 相关专栏

- 模具热处理工艺500例

- 模具电火花钱切割技术问答

- 模具的力学性能要求

- 模具的清理喷丸玻璃珠

- 模具结构型式与应用手册

- 模具行位

- 模具表面Ni-P-PTFE-SiC非晶态复合金属陶瓷新技术研究

- 模具装拆实训指导

- 模具设计与制造专业课程标准与教学设计

- 模具设计与制造简明教程(塑料模具)

- 模具设计员

- 模具识图

- 模具钢材S600高速钢

- 模具雕铣机

- 模具零件手工制作

- 模内贴标

- 中国机械工程学会授予材料热处理工程师资格人员名单

- 正交试验在低合金耐热螺栓钢热处理硬度控制中的应用

- 计算钢芯铝绞线架空绝缘电缆紧压导体模具的方法

- 工具式模具控制剪力墙墙体接茬施工工法资料

- 基于CAE技术强吸式塑料置物架注射模具优化设计

- 民用建筑竖向管道预留洞口及后塞口封堵模具化施工工法

- 模具钢材料简介

- 山西省造价工程师安装计量热处理考试题

- 钢筋混凝土用余热处理钢筋GB13014-2013

- 模具皮纹腐蚀工艺流程

- 90度弯管、支承管支撑管弯头的注射注塑模具设计开题报告

- 软件在发动机进气接管壳芯盒模具中的应用

- 三菱PLC控制器在SX2-5-12型热处理炉中的应用

- 低碳超高强度Q&P钢板的热处理工艺和组织性能

- 包钢无缝钢管厂热处理部油管管端加厚生产线培训试题

- 分类垃圾桶底座热流道注射成型工艺及模具设计毕业收集资料