冷轧带钢要求

对冷轧带钢的要求主要有以下几个方面:

①表面状态和表面粗糙度。冷轧带钢具有良好的加工性和美观的表面,多用于外用板材和深冲板材,因此必须避免表面缺陷。

②尺寸和形状精度。冷轧带钢的尺寸精度包括厚度、宽度和长度精度,其偏差在相关标准中均有规定。形状精度一般用平坦度、横向弯曲、直角度表示,其允许值在标准中也有规定。

③加工性。冷轧产品用途广泛,加工方法很多,从简单的弯曲到深冲压加工,按加工性可分为成型性(扩展性和深冲性)和形状性两种。成型性是指加工成一定形状的能力。形状性是指在加工成一定形状后卸掉载荷所得到的尺寸和形状,同时把保持住加工形状的特性称为形状稳定性。

④时效性。所谓时效现象就是指金属或合金随时间推移而发生变化的现象。冷轧钢板存在淬火时效和应变时效,淬火时效是在某个温度范围急冷下来时发生的;应变时效则是在退火后经平整再冷加工时发生的,特别是通过平整消失了的屈服平台,经过一段时间后又可恢复。

⑤特殊性。主要指搪瓷性能、耐蚀性、电磁性、冲裁性等。

冷轧带钢造价信息

冷轧带钢外形

边浪:

当波浪长度不小于200mm时,对于公称宽度小于1500mm的钢板,波浪高度应小于波浪长度的1%,对于公称宽度不小于1500mm的钢板,波浪高度应小于波浪长度的1.5%。 当波浪长度小于200mm时,波浪高度应小于2mm。

镰刀弯

钢板和钢带的镰刀弯在任意2000mm长度上应不大于5mm,钢板的长度不大于2000mm时,镰刀弯应不大于钢板实际长度的0.25%。宽度小于600mm的纵切钢带的镰刀弯在任意2000mm长度上应不大于2mm。

直角度

钢板应切成直角,切斜应不大于钢板宽度的1%。

塔形

钢带应牢固地成卷,其一侧塔形高度不得超过如下规定。

公称厚度 塔形高度

<2.0mm 8mm

≥2.0mm 12mm

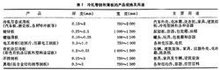

可供牌号、供货标准及用途

牌号 供货标准 供货尺寸 (宽度mm 厚度mm)

SPCC

Q195 GB/T912 20~450 0.3~3.5

Q235-B GB/T3274

用途

广泛用于工程机械、交通运输机械、建筑机械、起重机械、农用机械及轻工民用等行业的一般结构件与冲压件

尺寸及外形允许偏差

牌号:SPCC、Q195、Q235-B

执行的相应标准:GB/T709

化学成分(Wt%)

牌号

C Si Mn P S Cu

SPCC 0.02~0.80 ≤0.10 0.15~0.30 ≤0.045 ≤0.050 ≤0.050

Q195 0.06~0.12 ≤0.30 0.25~0.50 ≤0.045 ≤0.050 ≤0.050

Q235-B 0.12~0.20 ≤0.30 0.30~0.70 ≤0.045 ≤0.050 ≤0.050

力学性能

牌号 屈服强度RcL 抗拉强度Rm 伸长率A80mm 冲击试验(纵向) 温度℃ 冲击功AkvJ

Mpa Mpa %

SPCC ≥195 315~430 ≥33

Q195 ≥195 315~430 ≥33

Q235-B ≥235 375~500 ≥25 20 ≥27

冷轧带钢优点:

① 能得到热轧方法很难得到的极薄带钢(薄达0.001mm);

② 能使产品具有很高且范围很广的力学性能及工艺性能;

③ 能保证获得高精度尺寸、厚度偏差小、沿带钢的宽度及长度方面的厚度均匀,板形良好、表面光洁的各种带钢;

④ 成本低、收效率高;

⑤ 轧制速度快,具有很高的生产率。

冷轧带钢工艺特点:

① 带钢在冷状态下轧制时,由于带钢加工硬化,则必须经过中间退火使之重新软化,并恢复塑性,以便继续轧制;

② 带钢坯在轧制前必须清除表面氧化铁皮,从而保证了带钢表面光洁度,并减少了轧辊的磨损;

③ 采用张力轧制,保证了带钢的良好板形,控制了带钢厚度偏差,并减小轧制压力,有利于轧制薄规格产品。

④ 采用工艺冷却和润滑,便于控制轧辊与带钢的温度,减少轧辊与带钢间的摩擦并降低轧制压力,有利于板形控制并防止了带钢的粘辊。

历史

1553年法国人布律列尔(Brulier)制成一台轧机,轧制造币用的金板和银板。最早的冷轧机是二辊式,以后采用工作辊辊径较小而刚性较大的四辊轧机。为了轧制更薄和更硬的带钢,又发展出工作辊辊径更小而刚性更大的六辊、十二辊、二十辊和偏八辊(M.K.W.式)等轧机。单片轧制时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于生产少量特殊用途的钢板。

冷轧带钢生产采用成卷轧制,使用张力卷取和开卷装置,速度高(达42m/s),道次压缩率大,板形平直。轧机有单机可逆式和连续式两种。

单机架可逆式四辊冷轧机适合于生产多品种、小批量、厚度 0.2mm以上的普通碳钢或低合金钢。轧制硅钢、不锈钢等高合金特殊钢多采用二十辊或偏八辊轧机。

连续式轧机由3~6个机架组成。机架数愈多,总压缩率愈大,产品厚度薄;轧制速度愈快,产量愈大;适用于产量大、品种规格少的普通碳钢汽车板、镀锌板、镀锡板等。

机器设备全连续冷轧带钢轧机

70年代已发展出少量全连续冷轧机(图2),带钢卷在进入轧机前,前一卷尾与后一卷头焊接,利用活套贮存足够的带钢,保证在焊接时轧机仍继续轧制。由计算机控制轧制过程,在动态中即可改变规格。轧后由飞剪切断、分卷。全连续轧机轧制每卷带钢时无需穿带和甩尾,节省了换卷间隙时间。全连续轧机每台年产量达 200万吨。消除了钢卷头尾厚度超出公差的废品,提高了带材轧制精度和收得率。

冷轧带钢轧机现状

1980年世界上的辊身长度大于860mm的带钢冷轧机共有466台,其中可逆式四辊轧机161台,可逆式多辊轧机108台,连续式轧机197台。中国有宽带钢冷轧机9台,其中可逆式四辊轧机4台,可逆式二十辊轧机3台,偏八辊轧机1台,连续式轧机1台。图3为武汉钢铁公司1978年建成的冷连轧机。表2是这台轧机主要性能规格。

冷轧带钢工艺流程

根据原料和产品的品种、规格,稍有差异

工艺流程酸洗

当轧完的钢卷放置时,如果不经处理,很容易与空气形成氧化铁,因为空气是带有湿度的,时间一长就会产生锈。所以须用连续酸洗机组去除热轧带卷的表面氧化铁鳞。酸液过去用硫酸,现在多用盐酸。酸洗前先行焊接并卷,有的还经连续"黑退火"。酸洗后进行清洗、烘干和剪边、分卷。

冷轧

酸洗后的带坯在冷轧机上轧制到成品厚度,一般不经中间退火。五机架连轧机冷轧总压缩率一般为60~80%,主要轧制厚度0.3~3mm的汽车板、搪瓷板和镀锌板。六机架连轧机主要轧制厚度 0.15~0.5mm的镀锡薄板,冷轧总压缩率一般为70~90%。轧制中各机架(或道次)压下量分配根据轧机答应的压力、功率和速度,考虑到产量、质量等因素综合制定。

工艺润滑

起润滑和冷却作用。一般用冷却性能好的乳液,轧制薄或硬的金属时用润滑性能好的纯油润滑剂,例如轧制镀锡薄板或不锈钢用棕榈油等。

退火

目的在于消除冷轧加工硬化,使钢板再结晶软化,具有良好的塑性。退火方式有用罩式炉成卷退火和用连续炉退火。成卷退火分为紧卷退火和松卷退火;连续炉退火分为立式连续炉退火和卧式连续炉退火。炉内一般均通入保护气体。目前大多采用罩式炉退火,虽然处理周期长 ,但因炉子数量多,使用灵活,投资节省。连续炉退火产量大,其中卧式连续炉退火仅用于处理产量少的非凡钢,如硅钢的脱碳退火等。

平整

目的在于避免退火后的钢板在冲压时产生塑性失稳和提高钢板的质量(平整度和表面状况)。平整轧机有单机架可逆式和双机架两种,平整压缩率为0.5~4%。双机架平整轧机效率高,压缩率大,可同时兼作二次冷轧用,进一步轧薄钢板;如与五机架连轧机配合,可生产0.10~0.15mm的带卷。

镀层、剪切和包装

需镀层的钢板送镀锌、镀锡或有机涂层机组加工。

一般冷轧板于平整后剪切。有纵剪和横剪,纵剪是剪边或按需要的宽度分条,横剪是将带卷按需要长度切成单张板。剪切好的成品板带,经检查分类后,涂防锈油包装出厂。

技术发展提高生产率

主要为提高连轧机速度和单卷重量,轧制速度历年提高的情况见图5 [1930~1980年带钢冷连轧机最高轧制速度],单卷重量由50年代的20吨提高到70年代的40~60吨。由于采用高效率循环供油及轧机设备上的一些改进,1971年日本的一组六机架冷连轧机轧制速度可达2500m/min。为便于控制和保证质量,一般轧机实际速度仍为1500~1800m/min。在60年代后期开始实现了计算机控制的压下规程制定和轧机参数设定、调整,穿带和脱尾、上卷和卸卷、换辊等的自动化,提高了轧机效率。

提高产品质量

60年代后期普遍装设了厚度自动控制系统(AGC),70年代新建的轧机多采用响应速度快和精度高的液压AGC,使冷轧带材公差缩小到±0.005mm。在板形控制上普遍采用液压弯辊辊型调整装置,并发展出多种板形检测仪和多种辊型调整装置组成自动板型控制系统缩短生产周期 要害在于使各工序连续化。

缩短生产周期

关键在于使各工序连续化。1971年日本建立了第一台全连续轧机。80年代初,又建立连续酸洗与全连续轧机相衔接,连续退火线与连轧机等相联合的作业线。为缩短产品在各工序间的存放时间,加快生产周期,实现流程连续化,正在建立计算机计划、调度、设备诊断修理等系统。

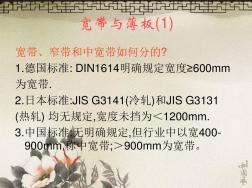

冷轧带钢简介

冷轧带钢一般厚度为0.2~3mm,宽度为100~2000mm,以热轧带钢为原料,在常温下经四辊或六辊冷轧机轧制成材。厚度小于0.2mm的带钢称之为极薄带钢或箔材,是采用冷轧带钢,更进一步加工而成,通常采用多辊轧机轧制。由于冷轧板带钢的产品规格繁多、尺寸精度高、表面质量好、机械性能及工艺性能均优于热轧带钢,因而被广泛应用于机械制造、汽车制造、机车车辆、建筑结构、航空火箭、轻工食品、电子仪表及家用电器等工业部门。

冷轧带钢的产品品种很多,生产工艺流程也各有不同。具有代表性的冷轧带钢产品是金属镀层薄板(包括镀锡板和镀锌板等)、深冲钢板(以汽车用板最多)、电工硅钢板、不锈钢板、涂层(或复合)钢板等。冷轧带钢成品供应状态有板或卷或纵剪带等形式,这些要取决于用户要求。

冷轧带钢的品种主要有碳素结构钢、合金和低合金钢板、不锈钢板、电工钢和其他专用钢板等。

冷轧带钢要求常见问题

-

冷轧钢具有良好的性能,即通过冷轧,可以得到厚度更薄、精度更高的冷轧带钢和钢板,平直度高、表面光洁度高、冷轧板表面清洁光亮、易于进行涂镀加工、品种多,用途广,同时具有冲压性能高和不时效、屈服点低的特点,...

-

冷硬卷板是热轧卷板经过酸洗、冷轧得到的。可以说是冷轧板卷的一种。冷轧板卷(退火态):热轧卷板经过酸洗、冷轧、罩式退火、平整、(精整)得到的。两者区别主要有三点:1、外观上,一般冷硬卷板有点发微乌。2、...

-

冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。冷轧带钢和薄板具有表面光洁、平整、尺寸精度高和机械性能好等优点,广泛用于工程机械...

与热轧带钢相比,冷轧带钢具有以下优点:

①由于冷轧过程不存在热轧板带钢生产中的温降和温度的不均匀,因而可以生产极薄的带钢,最小厚度可达0.001 mm;

②冷轧过程中轧件表面不产生氧化铁皮,且经轧前酸洗,故产品表面质量好,并可以根据要求赋予带钢各种特殊表面,如毛面、绒面或磨光表面等;

③冷轧带钢通过一定的冷轧变形程度,与比较简单的热处理恰当地配合,可以满足较宽的力学性能要求。但冷轧带钢所用的坯料是由热轧供给的,故其发展又受到热轧的影响,只有不断提高热轧板卷的质量水平,包括表面质量、组织性能、厚度公差及板形平直度等,才能使冷轧带钢得到更好的发展

冷轧带钢生产过程主要控制坯料准备、酸洗、冷轧、退火和精整。

坯料准备要求化学成分、宽度和厚度尺寸公差(三点差和同条差)、镰刀弯应符合要求,表面光洁,不得有裂纹、折叠、分层、气孔、非金属夹杂缺陷等。

酸洗前带钢应矫直和对焊,以便进行连续酸洗。酸洗主要是为了清除氧化铁皮。在酸洗过程中应控制酸溶液浓度和温度、酸溶液中亚铁盐含量。

为了控制厚度和板形,应调整压下、速度、张力和辊型。厚度主要采用AGC控制,板形主要靠调整辊型(轧辊凸度和凸度补偿措施)来控制,例如HC、CVC等。

退火分为中间退火和成品退火。中间退火是为了消除加工硬化,产品退火是为了得到所需的组织和性能。退火炉有连续退火炉和罩式退火炉。罩式退火炉退火过程应控制炉内保护气体的比例、加热时间、冷却时间;连续退火炉退火过程应按退火曲线控制温度、速度、时间和气氛。控制炉内带钢张力保证板形,控制炉辊凸度可以防止带钢跑偏。

精整包括平整、剪切、涂油和包装等。平整能够改善板形、净化表面和得到需要的性能。平整过程应控制带钢的伸长率,剪切主要控制尺寸和表面质量,涂油应均匀,包装应符合规定要求,有利于保管、运输和交付。 2100433B

冷轧带钢要求文献

冷轧带钢

冷轧带钢

武 汉 钢 铁 ( 集 团 ) 公 司 企 业 标 准 Q/WG 冷轧钢板和钢带的尺寸、外形、重量及允 许偏差 Dimension,shape,weight and tolerance for cold-rolled steel plates and sheets (EN 10131:2006,Cold rolled uncoated and zinc or zinc-nickel electrolytically coated low carbon and high yield strength steel flat products for cold forming — Tolerances on dimensions and shape,MOD ) 2008-11-28 发布 2008-12-15 实施 武汉钢铁(集团)公司 发布 Q/WG(LZ)10-2008 Q/

目录

第1篇冷轧带钢生产知识

1 绪论

1.1 冷轧带钢生产的工艺特点

1.1.1 冷轧中产生加工硬化

1.1.2 冷轧中采用工艺冷却与润滑

1.1.3 冷轧中采用张力轧制

1.2 冷轧带钢生产的基本任务

1.2.1 酸洗

1.2.2 冷轧

1.2.3 脱脂退火

1.2.4 精整

1.2.5 涂、镀工艺

1.3 冷轧带钢生产的技术经济指标

1.3.1 产量

1.3.2 质量

1.3.3 车间成本(元/t)

1.4 冷轧带钢生产的发展前景

思考题

2 冷轧带钢生产机组及产品简介

2.1 冷轧带钢生产方案简介

2.1.1 生产方案

2.1.2 冷轧生产工艺流程

2.2 冷轧带钢产品简介

2.2.1 热轧酸洗板带

2.2.2 全硬板带

2.2.3 普冷板带分类和牌号

2.2.4 电工钢板带

2.2.5 涂镀层板带

2.2.6 冷轧带钢产品用途

2.3 冷轧带钢产品标准

2.3.1 冷轧带钢产品标准

2.3.2 连续热镀锌/锌铁合金钢板及钢带产品标准

2.4 热轧板带对冷轧带钢产品质量的影响

2.4.1 钢的化学成分对冷轧带钢组织性能的影响

2.4.2 带钢热轧工艺对冷轧钢板性能和组织的影响

2.5 典型车间、典型产品及生产工艺

2.5.1 典型车间概况

2.5.2 典型产品

2.5.3 典型车间生产工艺流程

思考题

第2篇冷轧带钢生产工艺及设备操作

学习情境1 酸洗工艺及设备操作

单元1 带钢酸洗机组简介

1.1.1 推拉式酸洗机组

1.1.2 连续塔式酸洗机组

1.1.3 连续卧式酸洗机组

单元2 典型车间酸洗工艺参数及工艺流程简述

单元3 带钢传输操作

1.3.1 矫直原理及活套参数的设定知识学习

1.3.2 带钢传输1操作

1.3.3 带钢传输2操作——切边、碎边、连接活套工艺操作

1.3.4 传输的跑偏及拉堆钢问题

单元4 带钢剪切对焊操作

1.4.1 焊接机功能及工作原理

1.4.2 剪切对焊工艺操作

1.4.3 激光焊接主要工艺参数对焊接质量的影响

1.4.4 激光焊接产品缺陷及预防措施

1.4.5 闪光焊接产品缺陷及预防措施

单元5 酸洗工艺操作

1.5.1 带钢表面氧化铁皮

1.5.2 酸洗原理和紊流酸洗

1.5.3 漂洗原理

……

参考文献

第1篇冷轧带钢生产知识

1 绪论

1.1 冷轧带钢生产的工艺特点

1.1.1 冷轧中产生加工硬化

1.1.2 冷轧中采用工艺冷却与润滑

1.1.3 冷轧中采用张力轧制

1.2 冷轧带钢生产的基本任务

1.2.1 酸洗

1.2.2 冷轧

1.2.3 脱脂退火

1.2.4 精整

1.2.5 涂、镀工艺

1.3 冷轧带钢生产的技术经济指标

1.3.1 产量

1.3.2 质量

1.3.3 车间成本(元/t)

1.4 冷轧带钢生产的发展前景

思考题

2 冷轧带钢生产机组及产品简介

2.1 冷轧带钢生产方案简介

2.1.1 生产方案

2.1.2 冷轧生产工艺流程

2.2 冷轧带钢产品简介

2.2.1 热轧酸洗板带

2.2.2 全硬板带

2.2.3 普冷板带分类和牌号

2.2.4 电工钢板带

2.2.5 涂镀层板带

2.2.6 冷轧带钢产品用途

2.3 冷轧带钢产品标准

2.3.1 冷轧带钢产品标准

2.3.2 连续热镀锌/锌铁合金钢板及钢带产品标准

2.4 热轧板带对冷轧带钢产品质量的影响

2.4.1 钢的化学成分对冷轧带钢组织性能的影响

2.4.2 带钢热轧工艺对冷轧钢板性能和组织的影响

2.5 典型车间、典型产品及生产工艺

2.5.1 典型车间概况

2.5.2 典型产品

2.5.3 典型车间生产工艺流程

思考题

第2篇冷轧带钢生产工艺及设备操作

学习情境1 酸洗工艺及设备操作

单元1 带钢酸洗机组简介

1.1.1 推拉式酸洗机组

1.1.2 连续塔式酸洗机组

1.1.3 连续卧式酸洗机组

单元2 典型车间酸洗工艺参数及工艺流程简述

单元3 带钢传输操作

1.3.1 矫直原理及活套参数的设定知识学习

1.3.2 带钢传输1操作

1.3.3 带钢传输2操作--切边、碎边、连接活套工艺操作

1.3.4 传输的跑偏及拉堆钢问题

单元4 带钢剪切对焊操作

1.4.1 焊接机功能及工作原理

1.4.2 剪切对焊工艺操作

1.4.3 激光焊接主要工艺参数对焊接质量的影响

1.4.4 激光焊接产品缺陷及预防措施

1.4.5 闪光焊接产品缺陷及预防措施

单元5 酸洗工艺操作

1.5.1 带钢表面氧化铁皮

1.5.2 酸洗原理和紊流酸洗

1.5.3 漂洗原理

……

参考文献

《冷轧带钢生产问答》是冶金职业技能培训丛书之一,全书共分6章,通俗地介绍了冷轧带钢生产中的各种基本概念,包括坯料准备、酸洗、产品要求、冷轧工艺及操作、轧钢工艺参数检测、冷轧设备及其液压传动和电气传动、退火与精整等。

- 相关百科

- 相关知识

- 相关专栏

- 冷轧带钢生产工艺及设备

- 冷轧平整界面三维表面形貌转印过程跨尺度研究

- 冷轧机穿带新工艺的应用研究

- 冷链物流温湿度控制要求与温度测定方法

- 冷阴极电离真空计

- 冷风渗透耗热量

- 冻土力学

- 冻土力学2016年

- 《冻土力学》

- 冻土地区架空输电线路基础设计技术规程

- 冻土地区路面基层结构与材料

- 冻土地区道路设计理论与实践

- 冻土地区道路设计理论及实践

- 冻土地基与工程建筑

- 冻土地基广义强度破坏理论及其应用研究

- 冻土地基防治

- 中华人民共和国水产行业标准玻璃钢渔船建造质量要求

- 有抗震结构设计要求的建筑必须要使用HRBE钢筋吗

- 中国水利报评论:理清全面深化水利改革的思路与要求

- 园林的绿化检验批质量的验收记录簿表格全套要求规范

- 原材料和配件检验项目、质量要求和检验频次内控标准

- 中国华电集团公司防止电力生产事故重点措施补充要求

- 异型钢伸缩缝在旧桥改造施工中安装新工艺及技术要求

- 园林工程施工技术要求及效果验收标准概述

- 弱电箱技术标准及要求

- 工程地质知识人工挖孔桩安全技术要求及施工安全措施

- 各类商业对建筑要求

- 工程所需各种施工方案汇总及相关论证要求

- 工程灌注桩施工技术指导文件及技术措施要求(工程部)

- 广州白云机场铂尔曼大酒店消防系统维修保养项目及要求

- 广东省建筑工程竣工验收技术资料统一用表表格填写要求

- 合成高分子防水卷材铺贴防水层工程施工要求及施工工艺