离心铸造机分类

为使铸型旋转,离心铸造就要在离心铸造机上进行。根据铸型旋转空间位置的不同,离心铸造机可分为立式与卧式两大种类。在立式离心铸造机上 ,铸型是绕垂直轴旋转的。由于离心力和液态金属自身重力下,使铸件的内表面呈抛物面形状, 造成铸件上薄下厚。在其他条件不变的情况下 , 铸件的高度越高 , 壁厚差越大。所以 ,立式离心铸造主要用于小于直径盘环类铸件,而且由于在液态金属自身的重力下,壁厚不均匀,后续要加大其切削加工。卧式离心铸造机,铸型是绕水平轴旋转的。铸件各部分冷却条件大体相同,所以可以铸造出壁厚较均匀的圆筒形及管套类等铸件。

离心铸造机造价信息

离心铸造是将熔融金属浇入高速旋转的金属铸型内 , 在离心铸造机的作用下 , 铸型高速旋转 , 在其离心力的驱使下 , 冷却结晶的一种铸造成型方法。

离心铸造从发明到现在以有七八十年的历史了,直到上世纪初才逐步推广于工业生产。直到 40 年代初期我国才开始运用离心铸造方法来生产铸铁管。而在现代 , 离心铸造已经是一种应用广泛的铸造方法,尤其对生产盘环类及管套类铸件生产得心应手。离心铸造还可用于诸如生产叶轮等异型铸件、造纸、无缝管坯、双金属铸件 ( 如钢套镶铜轴承 )、干燥滚筒等。离心铸造机如今已实现了高度自动化、机械化,一些机械化离心铸管厂已实现了十几万吨的年产量。

离心铸造机分类常见问题

-

利用旋转的离心作用将物体在模具内成形的机器,其成形工件是中空的

-

我想上一个铜合金项目 做压气缸件,需要离心铸造。 请问一般的卧式离心铸造机的价格是多少

具体不清楚了,大概是200多万吧,我们这里招商了个企业,做铝轮毂的,你铜的还是铜合金的估计不便宜,

-

W型离心铸造无承口排水管,套定额的时候,是属于柔性铸铁管,连接方式DN50、DN75、DN100都是属于卡箍连接。

将液态金属浇入旋转的铸型里,在离心力作用下充型并凝固成铸件的铸造方法。离心铸造用的机器称为离心铸造机。按照铸型的旋转轴方向不同,离心铸造机分为卧式立式和倾斜式3种。卧式离心铸造机主要用于浇注各种管状铸件,如灰铸铁球墨铸铁的水管和煤气管,管径最小75毫米,最大可达3000毫米此外可浇注造纸机用大口径铜辊筒,各种碳钢、合金钢管以及要求内外层有不同成分的双层材质钢轧辊。立式离心铸造机则主要用以生产各种环形铸件和较小的非圆形铸件。

离心铸造所用的铸型,根据铸件形状、尺寸和生产批量不同,可选用非金属型(如砂型、壳型或熔模壳型)、金属型或在金属型内敷以涂料层或树脂砂层的铸型。铸型的转数是离心铸造的重要参数,既要有足够的离心力以增加铸件金属的致密性,离心力又不能太大,以免阻碍金属的收缩。尤其是对于铅青铜,过大的离心力会在铸件内外壁间产生成分偏析。一般转速在每分钟几十转到1500转左右。

离心铸造机结构

离心铸造机由主机、浇注小车、取件机构、喷涂机构、电气控制系统、管模预热装置、水冷系统、安全防护罩等部分组成。

1、主机

主机是离心铸造机的核心部分,完成管模的旋转动作。管模转速可无极调节,以满足不同管径的工艺要求。主机由大底座、电机底座、调速电机、轴承座、轴、皮带传动、涨闸等部分组成。

2、喷涂机构

喷涂机构完成管模的喷涂料动作,主要由气动元件、涂料罐、喷涂移动小车等组成。

3、电气控制系统

管模的旋转由交流电磁调速电机提供动力,调速平稳,且调速范围宽。以适应不同管径的生产要求。

电气控制系统由调速电机控制器、控制柜、低压电气元件、按钮、指示灯等组成,控制系统具有完善的动作互锁、过流、过载等安全保护措施。

4、辅助部分

安全防护罩、水冷却系统及浇注槽、支架等。

离心铸造的特点是金属液在离心力作用下充型和凝固,金属补缩效果好,铸件组织致密,机械性能好;铸造空心铸件不需浇冒口,金属利用率可大大提高。因此对某些特定形状的铸件来说,离心铸造是一种节省材料、节省能耗、高效益的工艺,但须特别注意采取有效的安全措施。

离心铸造机简介

将液态金属浇入旋转的铸型里,在离心力作用下充型并凝固成铸件的铸造方法 。离心铸造用的机器称为离心铸造机。按照铸型的旋转轴方向不同,离心铸造机分为卧式立式和倾斜式3种。卧式离心铸造机主要用于浇注各种管状铸件,如灰铸铁球墨铸铁的水管和煤气管,管径最小75毫米,最大可达3000毫米此外可浇注造纸机用大口径铜辊筒,各种碳钢、合金钢管以及要求内外层有不同成分的双层材质钢轧辊。立式离心铸造机则主要用以生产各种环形铸件和较小的非圆形铸件。

离心铸造所用的铸型,根据铸件形状、尺寸和生产批量不同,可选用非金属型(如砂型、壳型或熔模壳型)、金属型或在金属型内敷以涂料层或树脂砂层的铸型。铸型的转数是离心铸造的重要参数,既要有足够的离心力以增加铸件金属的致密性,离心力又不能太大,以免阻碍金属的收缩。尤其是对于铅青铜,过大的离心力会在铸件内外壁间产生成分偏析。一般转速在每分钟几十转到1500转左右。

由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点:

(1)在离心力的驱使下,金属结晶从铸型壁逐步向铸件内表面顺序进行,具有一定方向性的冷却结晶,从而改善了补缩环境 , 使一些熔渣、气体、夹杂物等杂质集中于铸件内表层,也是因为离心的件用下使铸件其他部分组织细密,由于在离心力的驱使下 , 使金属液体甩向铸型侧壁 , 使气孔、缩孔等铸造类缺陷在压力的作用下弥合,从而得到组织致密的铸件 , 有助与其机械性能的提高。

(2)离心铸造不需要浇道口,也并不需要铸造冒口,铸造空心铸件时还可省去型芯,金属利用率可达 80%-90%, 降低生产成本 , 提高生产效率。

(3)对于中空铸件的生产最为适合 , 相比与传统的砂型铸造可以省去活动型芯的拆装 , 节省原材料的消耗 , 降低其生产成本及劳动强度。

(4)在离心铸造中,铸造合金的类型几乎不受限制。

离心铸造的优点很多 , 但在铸造一些合金材料制成的管套类构件时会出现包括其充型不完整,表面存在气孔,夹砂,裂纹,夹渣及表面存在针刺等缺陷 , 下面对其主要缺陷作以介绍。

(1)裂纹缺陷 : 在铸造管类铸件时 , 有时会有横纵向裂纹的出现。其中又以横裂纹居多 , 纵向裂纹主要出现在离心机使金属铸型在高速旋转的状态下 , 铸型自身会产生一定的震动 , 会使金属在冷却结晶时产生裂纹 , 因为此时铸件温度较高 , 强度较低 , 但在实际生产过程中横裂纹出现的最多,这些裂纹常出现在管的端面位置,在出型时管类铸件容易开裂 , 严重的甚至沿中心位置断开 , 所以在生产中一定要控制好铸型的转速。

(2)充型不完整。在离心铸造钢管中充型不完整常有两种情况:第一种是浇注的的填充金属液不够 , 造成管套类构件的尺寸变小;第二种是管子壁厚不均匀,这类缺陷在铸造壁厚为 7 到 8 mm 的管套类铸件时尤为明显,所以要特别注意管套的长径比的值(L/D>15)。

(3)气孔缺陷。这类缺陷主要存在于管套类构件的内表面 , 且直径较小 , 一般为 0.25mm~3 mm,深 0.4mm~2.5mm,密度较大 。常以片状区域出现。

(4)钢管表层夹砂。在钢管表面局部出现粗糙麻面并稍有凸起,粗糙麻面有清晰的周边轮廓。严重时成为环带状夹砂。当去掉粗糙的钢表层后可见存在其中的薄涂料层即夹砂。夹砂部位经过 1mm~2mm的加工即可去除。但它严重影响铸皮质量,如是非加工的钢管就很可能报废。这种缺陷多出现于挂涂料的钢管。

(5)铸件端面针刺。在铸造管类铸件时 , 在涂较厚的涂料时 , 铸件端面的局部会出现针状的毛刺 , 直径在 0.5mm~1mm 之内 , 其高度在 2mm 之内 , 密度较大。, 如出现其 3、4、5、类缺陷时 , 都应加大机械加工余量。

离心铸造机分类文献

PLC控制卧式滚筒离心铸造机的设计

PLC控制卧式滚筒离心铸造机的设计

应用PLC控制进行卧式滚筒离心铸造机的改进设计。根据离心铸造机的基本原理,在卧式离心铸造中其液体金属的自由表面是以位移旋转轴为轴线的圆柱面,规定金属液的密度大于异相质点颗粒的密度为正,反之为负,进行了单层金属型和双层金属型的主体结构设计,包括铸型端盖、端盖紧固装置、滚筒式离心铸型的滚道和定位、浇注系统等方面,给出了应用PLC控制的离心铸造机梯形图。

单型离心铸造机双联制动系统的配置及PLC控制

单型离心铸造机双联制动系统的配置及PLC控制

介绍了应用于单型离心铸管机上的一种双联制动系统的选型、配置和PLC控制。应用结果表明 ,该系统在减速和刹车两个不同的制动阶段中 ,使制动器充分发挥各自的长处 ,不仅使制动时间缩短和效率提高 ,而且还使制动的可靠性和准确度大为提高 ,磨损失效现象减少

卧式离心铸造机铸造分类

为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。

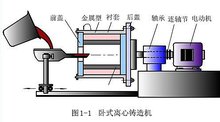

卧式离心铸造机的铸型是绕水平轴旋转的(图1-1),它主要用来生产长度大于直径的套类和管类铸件。

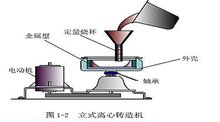

立式离心铸造机上的铸型是绕垂直轴旋转的(图1-2),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。

主要介绍离心铸造机的电气控制部分,从离心铸造机的设备种类来看,因为涵盖面较多,不能一一涉及,将有侧重点的只对轧辊离心铸造机、钢管离心铸造机等相应铸造设备的电气部分予以较为详细的阐述,特别是在离心轧辊制造的自动化控制方面,所述及的技术功能,在国内具有领先的创新意义。

离心铸造,是将液态金属浇入旋转的铸型里,在离心力作用下充型并凝固成铸件的铸造方法。离心铸造用的机器称为离心铸造机。

按照铸型的旋转轴方向不同,离心铸造机分为卧式、立式和倾斜式3种。

卧式离心铸造机主要用于浇注各种管状铸件,如轧辊制造过程中的前期管型结构,灰铸铁、球墨铸铁的水管和煤气管,管径最小75毫米,最大可达3000毫米,此外可浇注造纸机用大口径铜辊筒,各种碳钢、合金钢管以及要求内外层有不同成分的双层材质钢轧辊。

立式离心铸造机则主要用以生产各种环形铸件和较小的非圆形铸件。

离心铸造所用的铸型,根据铸件形状、尺寸和生产批量不同,可选用非金属型(如砂型、壳型或熔模壳型)、金属型或在金属型内敷以涂料层或树脂砂层的铸型。铸型的转数是离心铸造的重要参数,既要有足够的离心力以增加铸件金属的致密性,离心力又不能太大,以免阻碍金属的收缩。尤其是对于铅青铜,过大的离心力会在铸件内外壁间产生成分偏析。根据产品对于重力系数要求的不同,工艺设计要求作出的转速要求不同,一般需要达到在每分钟几十转到1500转左右。

- 相关百科

- 相关知识

- 相关专栏

- 合肥景恒园林景观工程有限公司

- 南京天之道新型建材实业有限公司

- 徐州威骏五金工具制造有限公司

- 窗插销

- 威子地坪漆公司

- 自动测硫仪

- 广东金浪专业音响器材厂

- 广东鑫河专业音响器材厂

- 北京泰通照明技术有限公司

- 湖北嘉贝乐建材有限公司

- 机械类专用变压器

- 变压器基本电费

- 通信用电池恒温柜

- 孚能电池

- 电泳专用电池

- 商标打印机

- 智龙电气成套报价软件表格元件分类汇总品牌比例表

- 工程常用物资分类表

- 关于发布国家标准建筑工程抗震设防分类标准公告

- 关于印发农村水电站安全管理分类及年检办法通知

- 公安部、住建部49号文、65号文及建材防火等级分类

- 工程基础知识土工程判定和评估岩土工程性质分类

- 国内外不同抗震设计规范中场地分类方法内在关系

- 广州市城市生活垃圾分类管理规定(送审稿)发展与协调

- 利用计算机对商业银行贷款五级分类情况进行审计方法

- 基于IXP2400千兆防火墙包分类算法设计与实现

- 江苏省公用设备基础备考冷却塔组成和分类考试试卷

- 垃圾分类设备厂房工程钢筋混凝土框架结构施工组织设计

- 建筑公司分类工程基本规范标准目录

- 建筑材料分类及图片

- 建筑工程常见防水材料分类及其施工工艺讲解ppt课件

- 山东省公路造价师技术与计量钢材分类考试题