《连续铸钢》

《连续铸钢》基本信息

| 中文名 | 连续铸钢 | 外文名 | Continuous Steel Casting |

|---|---|---|---|

| 简 称 | 连铸 | 起源时间 | 20世纪30年代 |

| 特 点 | 简化了工序等 | 学 科 | 冶金学 |

连铸是钢水处于运动状态下,采取强制冷却的措施连续生产铸坯的过程。从炼钢炉出来的钢液注入钢包内,经二次精炼处理后运到连铸机上方,钢液通过钢包底部的水口注入中间包内,中间包再由水口将钢水分配到下口由引锭杆头封堵的水冷结晶器内。在结晶器内,钢液沿其周边逐渐冷凝成坯壳。当结晶器下端出口处坯壳有一定厚度时,同时启动拉坯机和结晶器振动装置,使带有液芯的铸坯进入由若干夹辊组成的弧形导向段。铸坯在此一边下行,一边经受二次冷却区中许多按一定规律布置的喷嘴喷出雾化水的强制冷却,继续凝固。在引锭杆出拉坯矫直机后,将其与铸坯脱开。待铸坯被矫直且完全凝固后,由切割装置将其切成定尺铸坯,最后由出坯装置将定尺铸坯运到指定地点。随着钢液的不断注入,铸坯不断向下伸长并被切割运走,形成了连续浇注的全过程。

《连续铸钢》造价信息

采用连铸工艺进行生产,相对传统的模铸工艺具有以下优势:

(1)简化了工序,缩短了工艺流程。相对于模铸技术,连铸技术省去了脱模、整模、钢锭均热、开坯等工序,可节省基建投资40%、减少占地面积30%、节省劳动力70%。随着薄板坯连铸连轧等新技术的出现,连铸工艺和工序得到了进一步简化,又省去了粗轧机组,这样减少厂房面积40%、连铸机设备质量减轻50%,大大缩短了从钢液到薄板坯的生产周期,成本得到了大幅降低。

(2)优化了生产流程,实现了连续化、紧凑化生产,由经验控制改变为全流程恒温、恒速的精确控制,生产效率显著提高。

(3)金属收得率高。采用连铸工艺生产铸坯,切头切尾的损失仅为1%~2%,和模铸生产相比,金属收得率提高了8%~14%;采用连铸工艺生产得到的产品更接近最终形状,省去了模铸的加热、开坯工序,进一步减少了金属损失,金属收得率又可以提高大约9%。

(4)能源消耗低。采用连铸工艺,省去了模铸的开坯、加热等工序的燃烧、动力消耗,能源消耗可以降低1/4~1/2。据统计,生产lt铸坯,连铸工艺和模铸工艺相比,可以降低能源消耗400~1200MJ,相当于节省重油10~30kg。

(5)机械化、自动化水平高。近十年来的技术发展,使得连铸生产中的自动控制和机械化程度越来越高,人均生产率迅速增长,企业的管理手段和水平也随之不断提升。

连续浇铸技术从提出到世界上第一台工业生产用连铸机建成(1950年)经过了一百余年;之后又经过五十年,连铸生产工艺、设备、产品质量各方面不断发展与完善。世界连铸技术发展大体经历6个阶段:

(1)连续浇铸方法提出到初步连铸法(20世纪30年代至40年代)。19世纪40年代,美国的塞勒斯(G.E.Sellers)、莱恩(J.Lainy)、英国的贝塞麦(H.Bessemer)提出了各种连续浇铸有色金属的方法。

20世纪30年代至50年代,连铸机的各种专利机型和设备竞相投入试验生产,如倾斜式连续铸钢机(苏联),水平式连铸机,轮带式连铸机等。

(2)立式连铸机进入钢生产领域(20世纪50年代)。由德国人德伦(R.M.Daelen)提出立式连铸机的雏形,与S·容汉斯(S.Junghans)的结晶器振动技术组合,1933年第一台浇铸黄铜的立式连铸机取得成功。随后又建立浇钢的试验机组。1946~1947年,美国、英国、日本、奥地利都建了试验机组。1950~1958年,德国曼内斯曼(Mannesman)公司、苏联红十月冶金厂、英国巴路厂(Barrotw)、加拿大阿特拉斯厂以及中国的重庆第三钢铁厂都建立了不同型式的生产型立式连铸机。

(3)弧形连铸机的应用(20世纪60年代)。弧形连铸机由于其技术的优越性,从应用开始很快得到了推广。20世纪70年代占连铸机的54%,到80年代初已达78%,所占比例大幅提高。德国于1963年建成一台200mm×200mm断面的弧形连铸机,1964年又建成大型板坯(2100mm)弧形连铸机。此间,瑞士康卡斯特(Coneast)设计的弧形连铸机投入热试车。中国由徐宝隍等设计的重钢三厂1500mm宽弧形连铸机也投入热试车。

(4)连铸技术迅速进入大规模生产(20世纪70年代)。20世纪70年代,世界发生能源危机,促进了节省工序和能耗的连铸技术的推广应用,如当时的日本,连铸比从1970年的5.6%上升到1980年的59.5%,是连铸比上升最快的国家。意大利、法国、德国、美国、苏联,连铸坯产量每年增加100万吨以上。到1980年,全世界已建成连铸机1000多台,一大批大型炼钢厂实现了全连铸,年生产能力都超过200万吨。

(5)连铸技术全面高速发展时期(20世纪80年代至90年代)。这一时期连铸技术在生产上广泛被采用,连铸装备、工艺及相关技术全面高速发展。

生产工艺流程采用炼钢一精炼一连铸的优化组合,中间包冶金受到高度重视。中间包容量扩大,包内钢液深度由60年代的300~400mm增长到800~1200mm。结晶器的变化:板坯结晶器普遍采用在线调宽;方坯结晶器注重内型的构造,如以钻石形、凸形、抛物线形锥度结晶器替代以往的单锥度、双锥度结晶器;结晶器可快速吊装更换与对中、液压振动技术。

为提高铸坯质量,提高拉坯速度,防止板坯鼓肚,板坯二冷区普遍采用气一水喷雾替代水喷嘴,二冷导辊改用多支点分节辊、小辊径密排布置、多点矫直、多点弯曲、流道辊缝收缩或轻压下、动态轻压下。计算机的介入不仅为自动控制提供了方便,并为监测、数据收集分析、前后工序的联系,建立生产过程控制系统,包括冶炼、连铸、轧钢一体化以及质量保证体系在内的过程控制系统。

连铸技术的进步与高速发展是相辅相成的。1980年世界连铸比为29.9%,1990年连铸比达64.1%,2000年连铸比达到86%。连铸比超过90%的国家或地区有40个以上。

(6)连铸的技术进步与发展时期(20世纪90年代及21世纪)。高效连铸技术的发展为连铸机实现高效率生产创造了条件,拉速、作业率、漏钢率、铸坯无缺陷率等指标均得到改善,一些工厂的连铸生产效率全面上升。

《连续铸钢》常见问题

-

主要看工艺了,一般来说模铸效率低,但质量尚可,同水平较低(敞开式浇铸)的连铸坯比较在表面质量上占很大的优势;但同高档连铸线(全保护浇注,电磁搅拌,液面塞棒自控)相比无论是在结晶、氧化、表面质量方面都有...

-

铸钢:铸钢是在凝固过程中不经历共晶转变的用于生产铸件的铁基合金的总称。铸造合金的一种。铸钢分为铸造碳钢、铸造低合金钢和铸造特种钢3类。分类:①铸造碳钢。以碳为主要合金元素并含有少量其他元素的铸钢。含碳...

连续铸钢生产所用的设备,通常可以分为主体设备和辅助设备两个部分。

主体设备主要有:钢包旋转台、中间罐及其运载小车;结晶器及其振动装置;二次冷却支导装置;拉坯矫直设备、引锭杆、脱锭及引锭杆存放装置;切割设备等。

辅助设备主要包括:出坯及精整设备——辊道、拉(推)钢机、翻钢机、火焰清理机等;工艺性设备——中间罐烘烤装置、吹氩装置、脱气装置、保护渣供给与结晶器润滑装置、电磁搅拌装置等;自动控制和测量仪表——结晶器液面测量与显示系统、过程控制计算机、测温、测重、测压、测长、测速等仪表系统。

《连续铸钢》文献

连续铸钢方坯和矩形坯内控标准

连续铸钢方坯和矩形坯内控标准

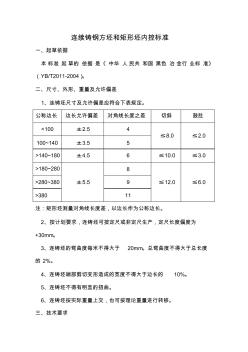

连续铸钢方坯和矩形坯内控标准 一、起草依据 本标准 起草的 依据 是《 中华 人民共 和国 黑色 冶金行 业标 准》 (YB/T2011-2004)。 二、尺寸、外形、重量及允许偏差 1、连铸坯尺寸及允许偏差应符合下表规定。 公称边长 边长允许偏差 对角线长度之差 切斜 鼓肚 <100 ±2.5 4 ≤8.0 ≤2.0 100~140 ±3.5 5 >140~180 ±4.5 6 ≤10.0 ≤3.0 >180~280 ±5.5 8 ≤12.0 ≤6.0 >280~380 9 >380 11 注:矩形坯测量对角线长度差,以边长作为公称边长。 2、按计划要求,连铸坯可按定尺或非定尺生产,定尺长度偏度为 +30mm。 3、连铸坯的弯曲度每米不得大于 20mm。总弯曲度不得大于总长度 的 2%。 4、连铸坯端部剪切变形造成的宽度不得大于边长的 10%。 5、连铸坯不得有明显的扭

浅析迅速发展中的连续铸钢技术

浅析迅速发展中的连续铸钢技术

随着连续铸钢技术的不断发展,相关研究工作越来越受到重视。连铸技术根据生产应用程度可以分为在开发技术、生产应用技术以及应用基础等不同的成分。本文主要对迅速发展的连续铸钢技术的状况以及趋势进行的分析,并对我国现阶段连续铸钢技术的未来发展前景进行了预测。

书名:连续铸钢ISBN编号:9787502443382

出版时间:2007-09-01

印刷时间:2007-09-01

装帧:平装

字数:410000

出版社:冶金工业出版社

作者:贺道中 主编

连续铸钢发展状况

有色金属(铜、铝等)的连铸在20世纪30年代已成功,至40年代,德国永汉斯(S.Junghans)、美国罗西 (I.Rossi)在连续铸钢方面取得工业规模的成功。到50年代,钢水连铸工艺比较成熟。由于对连铸工艺的冶金理论认识加深、连铸机设备结构和生产工艺不断有所改进,使操作安全和铸坯质量得到基本保证。连铸机设备型式从半连续垂直式开始,经立弯连续式逐步降低了设备高度,到60年代成为现在通用的弧型连铸机。1981年世界上51个国家装有415台连铸机,年产钢13500万吨,为当年钢产量的20%;其中板坯机台数约为1/4,占连铸坯产量的50%;主要 产钢国家连铸坯产量占钢产量约为38%。世界钢产量和连铸坯产量发展的趋势。

80年代在工业发达国家已有不少电炉车间实现了全连铸化,新建大型转炉车间也有全连铸的。浇铸的钢种在1970年以前大多是普通碳素钢。目前除极少数高碳、高合金钢和易产生裂纹的钢种,如含铅易切削钢、高速工具钢和某些轴承钢及阀门钢,连铸尚有困难外,约有85%钢种都能连续浇铸。70年代采用了电磁搅拌,可提高连铸坯质量。连铸生产的钢种包括有深冲的薄板钢,高强度的中厚板钢、钢轨钢、弹簧钢、线材钢、不锈耐酸钢等。特别是不锈耐酸钢,目前全世界约有50%以上是用连铸法生产的。生产的板坯最大尺寸为宽2640毫米,厚350毫米;方坯最大为560×400毫米,最小为50×50毫米,实际生产中常控制在100×100毫米以上;圆坯最大为φ1000毫米,最小为φ40毫米。

在大型连铸机组上为快速调整铸坯断面的生产要求,通常将机组部件整体更换;从结晶器上口送入引锭杆,可减少通常从下口送进引锭杆的辅助作业时间;有的板坯铸机将结晶器制成六段,可分别独立交换改变断面;在改变断面时,只须停浇钢水20秒钟,便能继续生产其他新断面的产品。有些板坯机生产单一尺寸的宽板坯,然后纵切成所需宽度尺寸的窄坯。为了在一台连铸机上增加品种和提高产量,发展出多流连铸机。板坯机有的采用2~3流机组,方坯机可多至8~10流。

近年连铸生产自动化技术迅速发展。在技术先进的钢厂已经开始实现对钢水成分、温度、结晶器钢液面、铸速、二次水冷却、铸坯质量热检查、定尺切割等用计算机进行全面自动控制;生产过程中有质量不合格铸坯时,实行自动切除;然后热送连轧生产。中国于50年代开始进行半连铸的工业试验。1959和1960年间建成直立式方扁坯连铸机。60年代中期建成弧形板坯连铸机。同时还建有立弯式小方坯连铸机。截至1981年,中国投产的连铸机有26台,1981年生产连铸坯254万吨,占全国钢产量的7.65%。浇铸的钢种有普通碳钢、低合金结构钢、弹簧钢、电工钢等。连铸坯的品种有120~200毫米方坯,700~2300毫米宽板坯。

《连续铸钢板坯(YB 2012-1983)》由中国标准出版社出版。

- 相关百科

- 相关知识

- 相关专栏

- 连续鼓泡塔式反应器

- 连胜物流资材五金(昆山)有限公司

- 连退加热炉带温预测控制一体化仿真与应用

- 连铸坯缺陷

- 连铸坯非金属

- 连铸结晶器中金属液的非稳定流动及其对凝固的影响

- 连铸设计原理

- 连香树家系LC01

- 连香树家系PQGG

- 连香树家系PQHS

- 连香树家系YY01

- 连香树家系YY02

- 连香树属

- 连香树无性系1号

- 连香树果

- 连香树科

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 岳阳洞庭湖大桥50m跨连续箱形梁桥三向预应力施工

- 支架现浇预应力连续箱梁高架桥施工

- 以色列地铁粉砂地层盾构连续穿越河道和铁路施工技术

- 支架法在芜申运河大桥连续梁0#块的设计与施工运用

- 一座变截面连续箱梁桥的腹板斜截面抗剪加固方案

- 关于现浇预应力混凝土连续箱梁施工质量控制几点体会

- 杭州萧山机场西兴互通满堂支架法变截面现浇连续箱梁监

- 基于AHP法连续刚构桥梁项目施工阶段质量控制模型

- 公司系统工程转炉炼钢连铸钢结构工程施工组织设计方案

- 含玻璃纤维(GFRP)筋地下连续墙施工监理控制要点

- 工程技术地下连续墙施工办法

- 基于KaIman滤波理论连续刚构桥梁立膜标高预测

- 基坑支护工程中地下连续墙及沉(井)箱施工技术分析

- 后张法预应力混凝土简支转连续箱梁施工技术

- 广州花岗岩地层连续刚构桥钻孔灌注摩擦桩施工案例分析