螺旋形进气道评价方法

评价螺旋进气道的流动特性是通过稳流试验进行的。一般采用无量纲流量系数评价不同气门升程下的气道的流动损失,用无量纲涡流数或涡流比评价不同气门升程下涡流的强弱;用加权平均流量系数和加权平均涡流比来评价气道总的流通能力和产生涡流的能力。流量系数和涡流比是一对互相矛盾的参数,最佳的螺旋进气道设计准则是:在满足涡流比的前提下,流量系数尽可能的大。2100433B

螺旋形进气道造价信息

近年来,螺旋进气道在小缸径直喷式柴油机中得到普遍应用,研究螺旋进气道的流动特性与燃烧系统的合理匹配对直喷式柴油机的性能有决定性的影响。

螺旋进气道的流动特性对直喷式发动机的燃烧和性能有很大的影响。

螺旋进气道的结构和形状对提高发动机的充气效率、改善燃烧性能和降低排放均起到十分重要的作用。

由于气道本身形状为螺旋形,所以气流流经气道出来后已经形成了螺旋气流.由于气体的流动是沿圆周方向的,气体在碰壁后继续沿气缸壁流动,从而形成一股沿气缸轴心旋转的气流.另一方面由于气门偏离气缸中心,所以在气道距离气缸壁很近的一例会有一些气体碰壁后改变流动方向.此时在气缸的横剖面上会形成两股方向相反的气流,即一部分沿缸壁顺时针方向流动,另一部分逆时针方向流动,在这两股方向相反的气流的作用下,就会在气缸的横剖面上形成局部涡流。

螺旋形进气道的任务是使燃料、空气混合气在内燃机的燃烧室中产生旋转运动 ,因而使燃烧过程具有一种动态特性。这种螺旋进气道早在1970年已试用在具有 Heron 型燃烧室的发动机上。

螺旋进气道由进气道口、引导管、最小截面、蜗壳、气门室高度、进气道喉口等要素构成。螺旋进气道是在气门座上方的气门腔里将气流通道做成螺旋蜗壳形,气流通过在气道内的流动以及气道截面的变化,进入气缸后可形成较强的涡流.螺旋气道对发动机的换气质量,混合气形成与燃烧有极重要的影响;同时又因为其形状复杂,是发动机中设计要求较高的零件。

螺旋形进气道评价方法常见问题

-

为的是减小灯泡的体积。灯泡功率一定,其荧光管的长度也一定,在相同的荧光管长度下,螺旋形灯泡的体积较小。

-

首先要分室外还是室内楼梯,室内楼梯取水平投影面积乘以层数。投影面积包括踏步板和平台,反正就是3面墙围的一圈的面积吧,不扣梯井面积。 室外的话要看情况,无永久性顶盖的架空走廊、室外楼梯和用于检修、消防...

-

看一下这个你就知道了

螺旋形进气道评价方法文献

进气道是一个系统的总称,包括进气口、辅助进气口、放气口和进气通道,它是保证发动机正常工作的重要部件,它直接影响到飞机发动机的工作效率、发动机是否正常工作、推力的大小等,起到至关重要的作用,尤其对战斗机的性能有很大的影响。其作用有:提供给发动机一定流量的空气,飞行时要实现对高速气流的减速增压,将气流的动压转化成压力能,随着飞行速度的增加,进气道的增压作用将更大。

进气道的形式有可调式和不可调式,三维轴对称型和二维矩形等。

进气道喷射分类

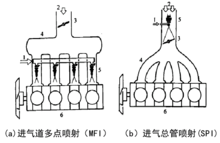

按喷油器的安装位置不同,将进气道喷射分为两种,即进气道多点喷射 (MFI)和进气总管喷射(SPI),如图 2所示。

单点喷射

进气道总管喷射也称为单点喷射,与多点喷射(MPI)相对应,单点喷射(SPI)是指多个气缸共用一个喷油器生成混合气。单点喷射又因各缸由一个喷油器集中供油,故又称集中喷射或者中央喷射(CFI)。

与化油器相比,单点喷射系统的优点如下:

(1) 经济性好。汽油单点喷射在改善燃油经济性方面效果明显。单点喷射的油耗曲线普遍低于化油器的油耗曲线,且曲线较为平坦,平均油耗率有一定程度的降低,燃油经济性可提高5%~7%。

(2) 动力性好。汽油单点喷射可以适当提高原机的最大扭矩和最大功率。

(3) 排放性好。若废气中的CO控制在0.2%~0.5%以内,成本更低,HC浓度可控制在120~150PPM以内,符合国内废气排放标准。

与多点喷射系统相比,单点喷射系统的缺点如下:

单点喷射难以保证节气门后至进气门的一段管壁上不形成油膜,因此进气歧管的结构对混合气的输送和分配有重大影响,而且难以实现在所有工况下都能保持理想的混合气分配;多点喷射将喷射器设在进气门处,燃油在热的进气门上进一步蒸发与空气充分混合后立即通过进气门进入燃烧室,不受进气结构的影响,可以保证均匀一致的混合气分配。

单点喷射系统的优点如下:

单点喷射虽然在性能上略低于多点喷射,但其构造简单,工作可靠,维护简单。其中一个很显著的优点就是单点喷射的喷油器设在节气门上方,直接向气流速度很高的进气管道中喷射,由于该处压力低(流速与压力成反比),喷射时只需要0.1MPa的低压就可以喷射了,多点喷射则要在0.35MPa才工作,这就意味着单点喷射系统可以降低对电动燃油泵的要求,节省了成本。

为了保证汽车发动机的运行质量,现在大部分乘用车发动机电控燃油喷射系统采用多点喷射的形式,单点喷射系统一般仅用于小型乘用车上。随着汽车排放法规和消费者对于汽车发动机性能要求的越来越高,单点喷射系统逐渐的退出历史舞台,让位于多点喷射系统,甚至是最先进的缸内直喷系统。

多点喷射

多点喷射又称多气门喷射(MPI)或顺序燃油喷射(SFI)或进气道喷射或单独燃油喷射(IFI),与单点喷射相对应,每个气缸设置一个喷油器,各个喷油器分别向各气缸进气道(进气管前方)喷油。是目前最为普遍的喷射系统。

与单点喷射相对应,多点喷射系统是在每缸进气口处装有一点喷油器,由电控单元(ECU)控制进行分缸单独喷射或分组喷射,汽油直接喷射到各缸的进气前方,再与空气一起进入汽缸形成混合气。

多点喷射又称多气门喷射(MPI)或顺序燃油喷射(SFI)或单独燃油喷射(IFI)由于多点喷射系统是直接向进气门前方喷射,因此多点喷射属于气流的后段将燃油喷入气流,属于后段喷射。

多点喷射有同时喷射、分组喷射和按顺序喷射等形式。同时喷射式电控单元发出同一个指令控制各缸喷油器同时喷油。分组喷射是指各缸喷油器分成两组,每一组喷油器共用一个导线与ECU相连,ECU在不同时刻先后发出两个喷油指令,分别控制两组的喷油器交替喷射。按序喷射是指喷油器按打洞机各缸的工作顺序进行喷射。ECU根据曲轴位置传感器信号,辨别各缸的进气行程,适时发出各缸喷油指令以实现按序喷射。

机身/进气道一体化归根到底是机身与动力装置特性的匹配。飞机设计中,如以嵌入式的机翼根部为进气道入口,保证了机身附面层保持在进气道外面;然而,进气道亚声速导管损失和不良速度场分布效应的负面影响,与单台发动机由分叉进气道供气,在偏航时产生的流量不对称分布的周期效应结合在一起,使发动机性能大受影响。这里的分叉进气道,在国外被称之为“双进口进气道”。通常,这种流量不对称的流动现象,其最终结果是进气道总压恢复突然下降,使进入发动机的速度场分布显著恶化,影响进/发匹配;此外,如果气流在机身两侧管道之间振荡,就会引起压力快速变化而出现进气道音爆的噪声,并引起飞机振动。出现在其中的流动不稳定性,是飞机设计不能允许的。其解决的工程措施是,避免两侧进气导管的拐弯过急,并适度地延长共同管道的长度,使两股气流汇合后的静压力平衡功能保持到下游的压气机进口处。

没有预压缩作用的皮托式进气道,在大Ma数飞行的情况下,仅产生一道简单的正激波,造成很大的总压损失。但是,这个损失可由生成若干道较弱的斜激波(经过进口中心锥体或楔形板预压缩表面),而不是仅通过一道简单的强激波来减少。例如,皮托式进气道在Ma=2.0的总压损失为27% ,当在进口内插入了一块简单(单级)楔形体的时候,可以减少到9%(见图1)。对于腹部进气道,完全可采用一体化设计,将楔板转化成前机身下表面凸出的一块斜坡,从而简化了进气道的设计,降低了制造难度,减轻了总质量。该一体化设计缩比模型的侧视细节参见图2。

进气道9%的压力损失将减小动力装置净推力约15% ,并增大燃油消耗率约6% 。虽然附加一块适当的楔形体要付出其复杂性、成本、质量和亚声速阻力为代价,但有了更多的倾斜压缩表面,总压损失可以更进一步降低,这一点,对于急需“增推减阻”的飞机设计或改进改型,显然有重大意义。

- 相关百科

- 相关知识

- 相关专栏

- 螺旋拉紧装置

- 螺旋桨敞水试验

- 螺旋桩基础破坏机理与承载力设计方法

- 螺旋沉降机

- 螺旋流

- 螺旋浆及尾轴安装质量要求

- 螺旋焊管成型工艺

- 螺旋焊管成型机

- 螺旋状交替环剥促进泡核桃早实丰产方法

- 螺旋管内汽液两相流流动机理及计算模型研究

- 螺旋缠绕

- 螺旋翅片管箱及模块技术条件

- 螺旋肋片省煤器

- 螺旋输粉机

- 螺旋钢管制造工

- 螺旋钢管铣边机

- 有软弱下卧层时确定天然地基上基础底面积的简便方法

- 在公路工程建设项目可行性分析中经济评价的运用

- 以水利项目为例分析社会稳定风险评估方法与要点

- 医院手术部新风机组盘管冬季冻裂问题分析及防止方法

- 再谈VRV空调系统设计与施工中有关问题的解决方法

- 有关CAD技术在水利工程设计中的实际应用方法

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 用于制冷系统稳定运行时制冷剂分布测试的新方法

- 基于风险接受准则的建筑工程风险评价和决策方法

- 有限元解Biot固结方程时初始参数选取方法

- 智能建筑工程监理过程中的几个问题及处理方法

- 中厚板生产线升级改造设备中心线基准的测量方法

- 指标设置与测度方法

- 以应用性为核心的工业设计教学质量评价指标体系

- 基于局部二进制模式的带钢表面缺陷初级检测方法

- 430铁素体不锈钢铸锭等轴晶率的熔炼方法