连续冲模设计技术

冲压模具依构造可分为单工程模、复合模、连续模三大类。前两类需较多人力不符经济效益,连续模可大量生产效率高。同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以达到连续模自动化大量生产的目的。

连续冲模设计技术基本信息

| 中文名称 | 连续冲模设计技术 | 设计概念 | 共通部分依制品而变动的部分 |

|---|---|---|---|

| 分类 | 单工程模、复合模、连续模 | 目的 | 连续模自动化大量生产 |

五. 单元化之设计:

1. 模具对准单元

模具对准单元亦称为模具刃件之对合引导装置。为确实保持上模与下模之对准及缩短其准备时间,依制品精度及生产数量等条件要求,模具对准单元主要有下列五种:

(1).无导引型:模具安装於冲床时直接进行其刃件之对合作业,不使用引导装置。

(2).外导引型:此种装置是最标准的构造,导引装置装设於上模座及下模座,不通过各模板,一般称为模座型。

(3).外导引与内导引并用型(一):此种装置是连续模具最常使用之构造,冲头固定板及压料板间装设内导引装置。冲头与母模之对合利用固定销及外导引装置。内导引装置之另一作用是防止压料板倾斜及保护细小冲头。

(4).外导引与内导引并用型(二):此种装置是高精密度高速连续模具之使用构造,内导引装置贯穿冲头固定板、压料板及母模固定板等等。内导引装置本身亦有模具刃件对合及保护细小冲头作用。外导引装置之主要作用是模具分解及安装于冲床时能得到滑顺目的。

(5).内导引型:此构造不使用外导引装置,内导引装置贯穿冲头固定板、压料板及母模固定板等等,正确地保持各块板之位置关系性以保护冲头。

2. 导注及导套单元

模具之导引方式及配件有导注及导套单元之种类有两种:(A).外导引型(模座型或称主导引),(B).内导引型(或称辅助引)。另行配合精密模具之要求,使用外导引与内导引并用型之需求性高。

(1).外导引型:一般上使用於不要求高精密度之模具,大多与模座构成一单元贩卖之,主要作用是模具安装於冲床时之刃件对合,几乎没有冲压加工中之动态精度保持效果。

(2).内导引型:由於模具加工机之进展,最近急速普及。主要作用除了模具安装於冲床时之刃件对合外,亦有冲压加工中之动态精度保持效果。

(3).外导引与内导引并用型:一副模具同时使用外导引与内导引装置。

3. 冲头与母模单元 (圆形)

(1).冲头单元:圆形冲头单元依其形状(肩部型及平直型)、长度、维修之方便性,使用冲头单元宜与压料板导套单元配合。

(2).母模单元:圆形母模单元亦称为母模导套单元,其形式有整块式及分开式,依生产数量、使用寿命及制品或冲屑之处理性,母模单元之组合系列有:(A).使用模板直接加工母模形状,(B).具有二段斜角之逃隙部,(C).是否要使用背板,(D).不规则母模形状必须有回转防止设计。

4. 压料螺栓与弹簧单元

(1).压料螺栓单元:压料板螺栓之种类有:(A).外螺丝型,(B).套筒型,(C).内螺丝型。为保持压料板於指定位置平行状态,压料螺栓之停止方法(肩部接触部位):(A).模座凹穴承受面,(B).冲头固定板顶面,(C).冲头背板顶面。

(2).压料弹簧单元:可动式压料板压料弹簧单元可大致分为:(A).单独使用型,(B).与压料螺栓并用型

选择压料弹簧单元时最好考虑下列要点再决定之:

(A).确保弹簧之自由长度及必要的压缩量 (压缩量大之弹簧宜置于压料板凹穴)。

(B).初期的弹簧压缩量 (预压缩量) 或荷重之调整有无必要。

(C).考量模具组立或维护保养之容易性。

(D).考量与冲头或压料螺栓长度之关系。

(E).考量安全性 (防止弹簧断裂时之飞出)。

5. 导引销单元 (料条送料方向之定位)

(1)..导引销单元:导引销之主要作用是连续冲压加工时得到正确的送料节距。冲压模具用导引单元有间接型 (导引销单独使用) 及直接型 (导引销装设於冲头内部) 两种形式。

(2).导引销之组装方式与冲孔冲头有相同 (装设於冲头固定板)。利用弹簧将其受制於冲头固定板。

(3).导引销另外装设於压料板之形式,由于要求导引销突出於压料板之量达到一定及防止模具上升时之容易带上被加工材料,压料板之刚性及导引形式有必要注意之。

(4).导引销单元有直接型,其装设於冲头内,主要用于外形冲切 (下料加工) 或引伸工程之切边加工,其位置定位系利用制品之孔及引伸部内径。

6. 导料单元

(1).外形冲切 (下料加工) 或连续冲压加工时,为使被加工材料之宽度方向受到导引及得到正确的送料节距,乃使用导料单元。

(2).料条宽度方向之导引装置,导引方式有:(A).固定板导引销型,(B).可动导引销型,(C).板隧道导引型 (单块板),(D).板导引型 (两块构成),(E).升料销导引型 (有可动式、固定式及两者并用之。

(3).起始停止之导引装置,其形式有:(1).滑块式,(2).可动销式等两种,主要作用是材料置于模具之最初起始位置定位。

(4).送料停止装置,可正确地决定出送料节距,主要用於人手送料之场合,其形式有:(A).固定式停止销,(B).可动式停止销,(C).边切停止方式,(D).挂钩停止机构,(E).自动停止机构。

(5).侧推式导料机构,冲压加工时材料被压向一方,可防止材料因料条宽度与导料件宽度差所产生的蛇行现象。

(6).胚料位置定位导料机构,其形式有:(A).固定销导料型 (利用胚料之外形),(B).固定销导料型 (利用胚料之孔穴),(C).导料板 (大件部品用),(D).导料板 (一体形),(E).导料板 (分割形)。

7. 升料与顶料单元

(1).升料销单元:其主要作用是进行连续冲压加工时将料条升至母模上 (位置高度称为送料高度,并达到顺利送料目的,其形式有:(A).升料销型 (圆形,纯粹升料用),是最普通的升料销单元。(B).升料销型 (圆形,设有导料销用孔),升料销设有导料销用孔可防止材料承受导引销之变形及使导引销确实发生作用。(C).升料及导料销型,兼俱导料功能,连续模具之导料最常使用此形式升料销型。(D).升料销型 (方形) 如有需求设有空气吹孔。(E).升料及导料销型 (方形)。

(2).顶料单元:自动冲压加工时必须防止冲切制品或冲屑之跳於母模表面以避免模具损坏及不良冲压件之产生。

(3).顶出单元:顶出单元之主要作用是每次冲压加工时将制品或废料自母模内顶出。顶出单元之装设场所有二:(A).逆配置型模具时装设於上模部份,(B).顺配置型模具时装设於下模部份。

8. 固定销单元

固定销单元之形状及其尺寸依标准规格需要而设计,使用时之注意事项有:(A).固定销孔宜为贯穿孔,不能的场合,考虑容易使用螺丝卸除之设计方法。(B).固定销长度适度最好,不可大于必要的长度。(C).固定销孔宜有必要的逃离部。(D).置于上模部份之场合,应设计防止落下之机构以防止其掉落。(E).采用一方压入配合一方滑动配合之场合,滑动侧之固定销孔稍微大於固定销。(F).固定销之数量以两只为原则,尽量选择相同之尺寸。

9. 压料板单元

压料板单元之特别重要点是压料面与母模面有正确的平行度及缓冲压力要求平衡。

10. 失误检出单元

以连续模具冲压加工时,模具必须设计失误检出单元以检出送料节距之变化量是否超过其基准而停止冲床之运转。失误检出单元是装设於模具内部,依其检出方法有下列两种装设形式:(A).上模内装设检出销之形式,当其偏离料条孔穴时,将与料条相接触而检知。(B).下模内装设检出销之形式,当料条之一部与检出销接触而检知。

最近利用接触方式之检出方法将有所改变,使用近接开关之事例有增加趋势。

上模内装设检出销是标准的检出装置,由于其于下死点附近检出,检出开始至冲床停止有时间偏差,要完全达到失误防止效果是困难的。装于下模之检出装置,当材料送料动作完成后马上直接进行检出,此方法已受到重视。

11. 废料切断单元

连续冲压加工时料条 (废料) 将陆续离开模具内,其处理方式有两种:(A).利用卷料机卷取之,(B).利用模具切断装置将其细化。又后者之方式有两种:(A).利用专用废料切断机 (设置於冲压机械外部),(B).装设於连续模具最後工程之切断单元。

12. 高度停止块单元

高度停止块单元之主要作用是正确地决定上模之下死点位置,其形式有下列两种:(A).冲压加工时亦经常接触之方式,(B).组装时才接触,冲压加工时不接触之方式。还有,当模搬运、保管时,为防止上模与下模之接触,最好于上模与下模之间置入隔块。当精度要求无必要时,其使用标准可采用螺丝调整型。

连续冲模设计技术造价信息

六. 主要模具元件之设计:

1. 标准部品及规格

模具用标准规格之选择方法最好考量下列事项:(A).使用的规格内容不受限制时,最好采用最高层者。(B).原则上采用标准数。(C).模具标准部品无此尺寸时,采用最接近者再进行加工。

2. 冲头之设计

冲头依其功能可大致分为三大部份:(A).加工材料之刃部先端 (切刃部,其形状有不规则形、方形、圆形等)。(B).与冲头固定板接触部 (固定部或柄部,其断面形状有不规则形、方形、圆形等)。(C).刃部与柄部之连结部份 (中间部)。

冲头各部份之设计基准分别从 (A).切刃部长度,(B).切刃部之研磨方向,(C).冲头之固定法及柄部之形状等方面简述之。

(1).切刃部长度:阶段型冲头之切刃部长度之设计宜考虑加工时不会产生侧向弯曲、与压料板运动部份之间隙应适当。压料板与冲头切刃部之关系有引导型及无引导型,切刃部直段长度将有所不同。

(2).切刃部之研磨方向:切刃部之研磨方向有与轴部平行 (上削加工) 及与轴部垂直 (穿越加工) 等两种方法,为提高冲头的耐磨耗性及耐烧著性,宜采用前者。切刃部形状是凸形状时可采用穿越加工,凹凸形状时采用上削加工或穿越加工并用方式。

(3).冲头之固定法及柄部之形状:冲头之柄部大致分为直段型与肩部型两种,其固定方式之选用因素有制品及模具之精度、冲头及冲头固定板之加工机械与加工方法、维护保养之方法等。

(4).柄部之尺寸及精度:冲头柄部之尺寸及精度将随冲头之固定方式而有不同要求。

(5).冲头长度之调整方法:冲切冲头之长度因再研磨加工而减短,为与其他工程如 (弯曲、引伸等) 之冲头长度保持平衡及维持冲头设计长度,有必要调整冲头之长度。

(6).配合冲压加工之冲头设计:为达到大量生产时冲压制品之品质安全及无不良品之产生,模具方面有必要考虑下列事项:A.冲头加工之研磨方向要同一性,表面宜施以抛光处理。B.为防止冲屑之浮上,冲头内可装设顶出销或加工空气孔。C.为减少冲切力,冲孔冲头施以斜角加工,还有大冲头附近的细小冲头宜较短些以减少受到冲击。

(7).配合加工法之冲头设计:冲头之形状设计与加工困难度有绝对的关系,当其过份接近时冲头固定板之加工变为困难,此时之冲头宜加以分割处理 (采组合方式)

3. 冲头固定板之设计

冲头固定板之厚度与模具及荷重之大小有关系性,一般上为冲头长度之30~40%,还有冲头引导部长度宜高於冲头直径之1.5倍

4. 导引销 (冲头) 之设计

导引销 (冲头) 之引导部直径与材料导引孔之间隙,其尺寸及突出压料板之量依材料之厚度而设计,导引销之先端形状大致分为两种:A.炮弹形,B.圆锥形 (推拔形)。

(1).炮弹形是最普通之形式,市面上亦有标准部品。

(2).圆锥形有一定的角度,很适合用於小件之高速冲压,推拔角度之决定因素有冲压行程、被加工件之材质、导引孔之大小,加工速度等。推拔角度大时较容易修正被加工材料之位置,但推拔部之长度将变长。推拔部与圆筒部连接处宜滑顺之。

5. 母模之设计

(1).冲切母模之设计

冲切母模之形状设计应考量之要项有:A.模具寿命及逃角之形状,B.母模之剪角,C.母模之分割。

(A).模具寿命及逃角之形状:此设计是非常重要的事项,如设计不正确将会造成冲头之破损、冲屑之堵塞或浮上、毛边之发生等冲压加工不良现象。

(B).母模之剪角:外形冲切时为减低其冲切力,母模可采剪角设计,剪角大时冲切力之减低亦大,但易造成制品之反曲及变形。

(C).母模之分割:母模必须施以成形研磨等精加工,由於其是凹形状,研磨工具不易进入,故必须加以分割。

(2).弯曲母模之设计

弯曲加工用母模之设计,为防止回弹及过度弯曲等现象之发生,U形弯曲加工用母模之部形状为双R与直线部 (斜度为30度) 之组合,最好近似R形状。R部形状经成形研磨或NC放电加工後应施以抛光处理。

(3).引伸母模之设计

引伸母模角隅部形状及逃角形状是非常重要的设计事项,有关角隅部及逃角之形状及特征如下:引伸母模R角值大时较易引伸加工,但亦产生引伸产品表面产生皱摺现象,引伸制品侧壁厚度大於板厚。引伸厚板件及顶出困难之场合,母模R值要取小,约为板厚之1-2倍,一般上圆筒及方筒引伸母模之大多引伸部作成直段状,为防止烧著发生、润滑油油膜之破坏及减少顶出力等目的,直段部下方宜有逃部 (阶段形或推拔形) 设计。特别是引缩加工之场合,此直段部有必要尽量少。

6. 冲头之侧压对策

冲压加工时冲头左右承受均等之荷重是最佳理想 (即侧压为零) 状态,冲头承受侧向压力时将使上模与下模产生横方向之偏移,造成模具间隙之部份变大或变小 (间隙不均匀) 及无法得到良好精度的冲压加工。有关冲头之侧压对策有下列方法:(A).改变加工方向,(B).单侧加工 (冲切、弯曲、引伸等) 之制品宜采两排布列方式,(C).冲头或母模装设侧压挡块,切刃之侧面设有导引部 (尤其是切断及分断加工)。

7. 压料板之设计

压料板之功能有剥离付著於冲头之材料及导引细小冲头之作用,依功能不同其设计内容有很大的不同。压料板之厚度及选用基准依制品设计有下列两种:1.可动式压料板,2.固定式压料板。

压料板与冲头之间隙值宜小於模具间隙之半 (尤其是精密连续模具更应遵守此原则),当设计压料板时依制品的不同而有所变动必须注意下列事项:1.压料板与冲头之间隙值及冲头导引部之长度,2.辅助导柱与压料板之装设标准及压料板之逃部设计,3.可动式压料板於冲压加工时为防止倾斜发生之对策,4.固定式导料板与压料板导引销孔之尺寸关系,5.固定式压料板之材料导引部与被加工材料宽度之关系。

8. 背压板之设计

冲压加工时主要作用件 (冲头、压料板、母模) 之後方将承受面压,当冲压力高於面压力时宜采用背压板 (特别是冲头及母模模套之背面) 背压板之使用方式有局部使用与全面使用两种形式。

一. 前言:

冲压模具依构造可分为单工程模、复合模、连续模三大类。前两类需较多人力不符经济效益,连续模可大量生产效率高。同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以达到连续模自动化大量生产的目的。

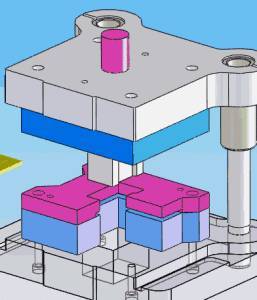

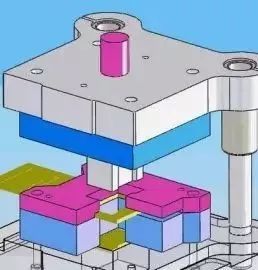

二. 单元化设计之概念:

冲压模具整体构造可分成二大部分:(1).共通部分(2).依制品而变动的部分。共通部分可加以标准化或规格化,依制品而变动的部分是难以规格化。

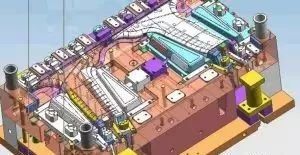

三. 模板之构成及规格:

1. 模板之构成

冲压模具之构成将依模具种类及构成及相异,有顺配置型构造与逆配置型构造二大类。前者是最常使用的构造,後者构造主要用於引伸成形模具或配合特殊模具。

从事的主要工作包括:

(1) 数字化制图——将三维产品及模具模型转换为常规加工中用的二维工程图;

(2) 模具的数字化设计——根据产品模型与设计意图,建立相关的模具三维实体模型;

(3) 模具的数字化分析仿真——根据产品成形工艺条件,进行模具零件的结构分析、热分析、疲劳分析和模具的运动分析;

(4) 产品成形过程模拟——注塑成形、冲压成形;

(5) 定制适合本公司模具设计标准件及标准设计过程;

(6) 模具生产管理。

2. 模具之规格

(1).模具尺寸与锁紧螺丝

模板之尺寸应大於工作区域,并选择标准模板尺寸。模板锁紧螺丝之位置配置与模具种类及模板尺寸有关。其中单工程模具最常使用锁紧螺丝配置於四边角,最标准形式工作区域可广大使用。长形之模具及连续模具最常使用锁紧螺丝配置於四边角及中间位置。

(2).模板之厚度

模板之厚度选择与模具之构造、冲压加工种类、冲压加工加工力、冲压加工精度等有绝对关系。依据理论计算决定模具之厚度是困难的,一般上系由经验求得,设计使用的模板厚度种类宜尽量少,配合模具高度及夹紧高度加以标准化以便利采购及库存管理。

四. 模板之设计:

连续模具之主要模板有冲头固定板、压料板、母模板等等,其构造设计依冲压制品之精度、生产数量、模具之加工设备与加工方法、模具之维护保养方式等有下列三种形式:(1)整块式,(2)轭式,(3)镶入式。

1. 整块式

整块式模板亦称为一体构造型,其加工形状必须是封闭的。整块式模板主要用於简单结构或精度不高的模具,其加工方式以切削加工为主(不需热处理),采用热处理之模板必须再施行线切割加工或放电加工及研磨加工。模板尺寸长(连续模具)之场合将采用两块或多块一体型并用之。

2. 轭式

轭式模板之中央部加工成凹沟状以组装块状品。其构造依应用要求,凹沟部可以其他模板构成之。此轭式模板构造之优点有:沟部加工容易,沟部宽度可调整之,加工精度良好等。但刚性低是其缺点。

轭式模板之设计注意事项如下:

(1).轭板构部与块状部品之嵌合采中间配合或轻配合方式,如采强压配合将使轭板发生变化。

(2).轭板兼俱块状部品之保持功能,为承受块状部品之侧压及面压,必须具有足够的刚性。还有为使轭板沟部与块状部品得到密著组合,其沟部角隅作成逃隙加工,如轭板沟部角隅不能作成逃隙加工,则块状部品须作成逃隙加工。

(3).块状部品之分割应同时考虑其内部之形状,基准面必须明确化。为使冲压加工时不产生变形,亦要注意各个块状部品之形状。

(4).轭板组入许多件块状部品时,由於各块状部品之加工累积误差使得节距产生变动,解决对策是中间块状部品设计成可调整方式。

(5).块状部品采并排组合之模具构造,由於冲切加工时块状部品将承受侧压使各块状部品间产生间隙或造成块状部品之倾斜。此现象是冲压尺寸不良、冲屑阻塞等冲压不良之重要原因,因此必须有充分的对策。

(6).轭板内块状部品之固定方法,依其大小及形状有下列五种:A.以锁紧螺丝固定,B.以键固定,C.以揳形键固定,D.以肩部固定,E.以上压件(如导料板)压紧固定。

3. 镶入式

模板中加工圆形或方形之凹部,将块状部品镶合嵌入於模板中,此种模板称为镶入式构造,此构造之加工累积公差少、刚性高,分解及组立时之精度再现性良好。由於具有容易机械加工、加工精度由工作机械决定、最後调整之工程少等优点,镶入式模板构造已成为精密冲压模具之主流,但其缺点是需要高精度的孔穴加工机。

连续冲压模具采用此模板构造时,为使模板具有高刚性要求,乃设计空站。镶入式模板构造之注意事项如下所述:

(1).嵌入孔穴之加工:模板之嵌入孔穴加工使用立式铣床(或治具铣床)、综合加工机、治具镗床、治具磨床、线割放电加工机等。嵌入孔穴之加工基准,使用线割放电加工机时,为提高其加工精度乃进行二次或以上之线割加工。

(2).嵌入件之固定方法:嵌入件固定方法之决定因素有不变动其加工的精度、组立及分解之容易性、调整之可能性等。嵌入件之固定方法有下列四种:A.以螺丝固定,B.以肩部固定,C.以趾块固定,D.其上部以板件压紧。母模板之嵌入件固定方法亦有采用压入配合,此时应避免因加工热膨胀而产生的松弛结果,使用圆形模套嵌入件加工不规则孔穴时应设计回转防止方法。

(3).嵌入件组立及分解之考量:嵌入件及其孔穴加工精度要求高以进行组立作业。为得到即使有稍微的尺寸误差亦能於组立时加以调整,宜事先考虑解决对策,嵌入件加工之具体考虑事项有下列五项:A.设有压入导入部,B.以隔片调整嵌入件之压入状态及正确位置,C嵌入件底面设有压出用孔穴,D.以螺丝锁紧时宜采用同一尺寸之螺丝,以利锁固及松开,E.为防止组立方向之失误,应设计防呆倒角加工。

连续冲模设计技术常见问题

-

CAD冷冲模设计用什么版本外挂好 实用冲模结构设计手册 这本书学习冷冲模好么

个人意见仅供参考, 我感觉用不用外挂都一样,最主要多去外面看先进的设计方案以及和更多的设计师交流,才能保证你设计出来的模具才是最好用的,而不是能用的。。。多加几个设计师交流群,好的设计和大家分享,不懂...

-

你可以先去【绘学霸】网站找“3d建模”板块的【免费】视频教程-【点击进入】完整入门到精通视频教程列表: www.huixueba.net/web/AppWebClient/AllCours...

-

单冲模:一般由一个凸模和一个凹模,也可以有多个凸模和多个凹模,但在冲床一次行种中只能完成一种冲裁工序。连续模:按一定的顺序,在冲床一次行程中,在工件不同的位置完成两次以上的冲压工序。

连续冲模设计技术文献

并流导向塔板孔板冲模设计

并流导向塔板孔板冲模设计

通过对并流导向塔板导向长方孔孔板特征的分析,进行了模具方案的最优选择,达到了模具结构的优化设计,从而摸索出此类结构零件模具设计的要素,对同类型模具的研制乃至其他复杂工装的研制具有借鉴作用及指导性意义。

中厚钢板多孔冲模设计

中厚钢板多孔冲模设计

中厚钢板多孔冲模设计合肥江淮汽车制造厂林嗣杰1引言图1是我厂生产的中客车底盘第一横梁冲孔工艺图,材料为16MnL;厚4mm.分析图1可知:最大冲孔口径φ60mm有4个,最小冲孔直径φ6.5mm也有4个,大小冲孔直径相差悬殊,所以模具设计中必须考虑冲φ...

一.前言

模具设计:

冲压模具依构造可分为单工程模、复合模、连续模三大类。前两类需较多人力不符经济效益,连续模可大量生产效率高。同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以达到连续模自动化大量生产的目的。

二、单元化设计之概念

冲压模具整体构造可分成二大部分:

(1).共通部分(2).依制品而变动的部分。

共通部分可加以标准化或规格化,依制品而变动的部分是难以规格化。

三、模板之构成及规格

1.模板之构成

冲压模具之构成将依模具种类及构成及相异,有顺配置型构造与逆配置型构造二大类。前者是最常使用的构造,后者构造主要用于引伸成形模具或配合特殊模具。

从事的主要工作包括:

(1).数字化制图--将三维产品及模具模型转换为常规加工中用的二维工程图;

(2).模具的数字化设计--根据产品模型与设计意图,建立相关的模具三维实体模型;

(3).模具的数字化分析仿真--根据产品成形工艺条件,进行模具零件的结构分析、热分析、疲劳分析和模具的运动分析;

(4).产品成形过程模拟--注塑成形、冲压成形;

(5).定制适合该公司模具设计标准件及标准设计过程;

(6).模具生产管理。

2.模具之规格

(1).模具尺寸与锁紧螺丝

模板之尺寸应大于工作区域,并选择标准模板尺寸。模板锁紧螺丝之位置配置与模具种类及模板尺寸有关。其中单工程模具最常使用锁紧螺丝配置于四边角,最标准形式工作区域可广大使用。长形之模具及连续模具最常使用锁紧螺丝配置于四边角及中间位置。

(2).模板之厚度

模板之厚度选择与模具之构造、冲压加工种类、冲压加工加工力、冲压加工精度等有绝对关系。依据理论计算决定模具之厚度是困难的,一般上系由经验求得,设计使用的模板厚度种类宜尽量少,配合模具高度及夹紧高度加以标准化以便利采购及库存管理。

四.模板之设计

连续模具之主要模板有冲头固定板、压料板、母模板等等,其构造设计依冲压制品之精度、生产数量、模具之加工设备与加工方法、模具之维护保养方式等有下列三种形式:(1)整块式,(2)轭式,(3)镶入式。

1.整块式

整块式模板亦称为一体构造型,其加工形状必须是封闭的。整块式模板主要用于简单结构或精度不高的模具,其加工方式以切削加工为主(不需热处理),采用热处理之模板必须再施行线切割加工或放电加工及研磨加工。模板尺寸长(连续模具)之场合将采用两块或多块一体型并用之。

2.轭式

轭式模板之中央部加工成凹沟状以组装块状品。其构造依应用要求,凹沟部可以其他模板构成之。此轭式模板构造之优点有:沟部加工容易,沟部宽度可调整之,加工精度良好等。但刚性低是其缺点。

模具设计

轭式模板之设计注意事项如下:

(1).轭板构部与块状部品之嵌合采中间配合或轻配合方式,如采强压配合将使轭板发生变化。

(2).轭板兼具块状部品之保持功能,为承受块状部品之侧压及面压,必须具有足够的刚性。还有为使轭板沟部与块状部品得到密着组合,其沟部角隅作成逃隙加工,如轭板沟部角隅不能作成逃隙加工,则块状部品须作成逃隙加工。

(3).块状部品之分割应同时考虑其内部之形状,基准面必须明确化。为使冲压加工时不产生变形,亦要注意各个块状部品之形状。

(4).轭板组入许多件块状部品时,由于各块状部品之加工累积误差使得节距产生变动,解决对策是中间块状部品设计成可调整方式。

(5).块状部品采并排组合之模具构造,由于冲切加工时块状部品将承受侧压使各块状部品间产生间隙或造成块状部品之倾斜。此现象是冲压尺寸不良、冲屑阻塞等冲压不良之重要原因,因此必须有充分的对策。

(6).轭板内块状部品之固定方法,依其大小及形状有下列五种:A.以锁紧螺丝固定,B.以键固定,C.以揳形键固定,D.以肩部固定,E.以上压件(如导料板)压紧固定。

3.镶入式

模板中加工圆形或方形之凹部,将块状部品镶合嵌入于模板中,此种模板称为镶入式构造,此构造之加工累积公差少、刚性高,分解及组立时之精度再现性良好。由于具有容易机械加工、加工精度由工作机械决定、最后调整之工程少等优点,镶入式模板构造已成为精密冲压模具之主流,但其缺点是需要高精度的孔穴加工机。

连续冲压模具采用此模板构造时,为使模板具有高刚性要求,乃设计空站。镶入式模板构造之注意事项如下所述:

(1).嵌入孔穴之加工:模板之嵌入孔穴加工使用立式铣床(或治具铣床)、综合加工机、治具镗床、治具磨床、线割放电加工机等。嵌入孔穴之加工基准,使用线割放电加工机时,为提高其加工精度乃进行二次或以上之线割加工。

(2).嵌入件之固定方法:嵌入件固定方法之决定因素有不变动其加工的精度、组立及分解之容易性、调整之可能性等。嵌入件之固定方法有下列四种:A.以螺丝固定,B.以肩部固定,C.以趾块固定,D.其上部以板件压紧。母模板之嵌入件固定方法亦有采用压入配合,此时应避免因加工热膨胀而产生的松弛结果,使用圆形模套嵌入件加工不规则孔穴时应设计回转防止方法。

(3).嵌入件组立及分解之考量:嵌入件及其孔穴加工精度要求高以进行组立作业。为得到即使有稍微的尺寸误差亦能于组立时加以调整,宜事先考虑解决对策,嵌入件加工之具体考虑事项有下列五项:A.设有压入导入部,B.以隔片调整嵌入件之压入状态及正确位置,C嵌入件底面设有压出用孔穴,D.以螺丝锁紧时宜采用同一尺寸之螺丝,以利锁固及松开,E.为防止组立方向之失误,应设计防呆倒角加工。

阅读本文用了:分

❀感谢您关注“昆山国际模具城” ❀转载、分享更给力!

冲模钢是指适合制造冲模用的模具钢 。

冲模一般技术要求

零件去除氧化皮。零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。去除毛刺飞边。

冲模热处理要求

经调质处理,HRC50~55。零件进行高频淬火,350~370℃回火,HRC40~45。渗碳深度0.3mm。进行高温时效处理。

冲模公差要求

未注形状公差应符合GB1184-80的要求。未注长度尺寸允许偏差±0.5mm。铸件公差带对称于毛坯铸件基本尺寸配置。

冲模零件棱角

未注圆角半径R5。未注倒角均为2×45°。锐角倒钝。

- 相关百科

- 相关知识

- 相关专栏

- 线切割万力

- 数控机床编程与加工技术习题册

- 传热强化

- 近代X射线多晶体衍射

- 法国SOLEIL 同步辐射光源

- 换热器设计,运行及CAD系统

- sr

- 管状换热器计算机辅助设计系统

- 常温型道路标线漆

- 丙烯酸道路标线漆

- 路面抗滑指标

- 豁免溶剂

- 马林酸松香树脂

- 贝斯汀板

- 亮牌P10室外单红

- 氟碳彩涂板

- 中高职衔接道路桥梁工程技术专业教学标准探索与实践

- 中博会展中心C1区钢结构屋面大型主桁架的施工技术

- 张潘明污水处理厂初步设计说明书(水质工程学课程)

- 云南洱海桃溪河口净化工程的设计思路及初步净化效果

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 智能建筑火灾自动报警与消防联动系统设计及应用效果

- 中国运用现代集成制造技术改造传统产业的经验和前景

- 余杭某供电营业所生产营业用房工程建筑设计招标文件

- 中国建筑抗震设计规范的演变与展望

- 中国恩菲工程技术有限公司中国有色工程设计总院

- 园林景观及配套设施标工程施工组织设计建筑施工

- 再谈VRV空调系统设计与施工中有关问题的解决方法

- 有关CAD技术在水利工程设计中的实际应用方法

- 中国国际太阳能光伏建筑一体化技术发展

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 中、小跨径钢筋混凝土拱桥现浇支架(拱架)设计指南