流化床反应器生产芳腈的方法实施方式

实施例1

甲苯氨氧化生产苯甲腈

在直径1200毫米的流化床反应器设置40根Φ89×5的U形撤热管,由气动调节阀集成控制。反应温度控制在392℃,反应原料进料甲苯90千克/小时,氨气108立方纳米/小时,空气400立方纳米/小时,压力0.05兆帕,催化剂负荷0.05WWH-1,在BN-98催化剂的作用下进行反应,在连续72小时内其反应温度偏差控制在±1℃。

在上述反应器中苯甲腈时空得率81.8千克/小时,收率80.3%,生产能力为700吨/年。

实施例2

邻氯甲苯氨氧化生产邻氯苯甲腈

在直径1300毫米的流化床反应器设置45根Φ89×5的U形撤热管,由气动调节阀集成控制。反应温度控制在403℃,反应原料进料邻氯甲苯265千克/小时,氨气248立方纳米/小时,空气450立方纳米/小时,压力0.08兆帕,催化剂负荷0.05WWH-1,在OCN-98催化剂的作用下进行反应,在连续72小时内其反应温度偏差控制在±1℃。

在上述反应器中邻氯苯甲腈时空得率227.9千克/小时,收率78.4%,生产能力为1600吨/年。

实施例3

间二甲苯氨氧化生产间苯二甲腈

在直径1200毫米的流化床反应器设置60根Φ89×5的U形撤热管,由气动调节阀集成控制。反应温度控制在405℃,反应原料进料间二甲苯85千克/小时,氨气110立方纳米/小时,空气600立方纳米/小时,压力0.04兆帕,催化剂负荷0.05WWH-1,在NC-IV催化剂的作用下进行反应,在连续72小时内其反应温度偏差控制在±1℃。

在上述反应器中间苯二甲腈时空得率80.3千克/小时,收率77.5%,生产能力为600吨/年。

实施例4

3-甲基吡啶氨氧化生产3-氰基吡啶

在直径1600毫米的流化床反应器设置40根Φ89×5的U形撤热管,由气动调节阀集成控制。反应温度控制在385±1℃,反应原料进料3-甲基吡啶90千克/小时,氨气90立方纳米/小时,空气400立方纳米/小时,压力0.06兆帕,催化剂负荷0.05WWH-1,在NT-III催化剂的作用下进行反应,在连续72小时内其反应温度偏差控制在±1℃。

在上述反应器中3-氰基吡啶时空得率81.8千克/小时,收率80.5%,生产能力为600吨/年。

流化床反应器生产芳腈的方法造价信息

1.一种利用氨氧化流化床反应器生产芳腈的方法,以C7~C8的芳烃及其衍生物、氨气和氧气为原料,其原料摩尔比为1:1~15:2~15,在反应温度350~450℃,反应压力在0.005~0.1兆帕,反应负荷0.03~0.08WWH-1的条件下,原料在流化床反应器内与含钒和铬的催化剂接触反应生成相应的芳腈,通过在流化床反应器内设置撤热管,并分别通入以水、水蒸汽或有机溶剂为冷却剂撤热控制反应温度,其中撤热管型式采用U形管;撤热管采用单层双组或双层双组;其中,催化剂选用以二氧化硅为载体和以原子比计化学式如下的组合物:V1.0CraAbBcCdOx,式中A为选自锂、钠、钾、铷或铯中的至少一种;B为选自镁、钙、钡、钨、钼、锰、铁、钴、镍或锡中的至少一种;C为选自硼或磷中的至少一种;其中a为0.3~2.0;b为0.01~0.5;c为0.05~1.0;d为0~2.0;x为满足其它元素化合价所需氧原子数的总和;催化剂中载体二氧化硅的含量以重量百分比计为30~90%,平均粒径70~100微米。

2.根据权利要求1所述利用氨氧化流化床反应器生产芳腈的方法,其特征C7~C8的芳烃及其衍生物选自甲苯、二甲苯、卤代甲苯和杂环类甲基化合物。

3.根据权利要求1所述利用氨氧化流化床反应器生产芳腈的方法,其特征在冷却剂为水或水蒸汽。

《流化床反应器生产芳腈的方法》涉及一种氨氧化流化床反应器氨氧化生产芳腈的方法。

流化床反应器生产芳腈的方法实施方式常见问题

-

优点:①能实现固体物料的连续输入和输出;②特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作。局限性:①目的产物的收率低;②反应转化率较低;③催化剂加速粉化,流失大;④经验性操作,随意性大。

-

流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。在用于气固系统时,又称沸腾床反应器。流化床反应器在现代工业中的早期应用为20...

-

按流化床反应器的应用可分为两类:一类的加工对象主要是固体,如矿石的焙烧,称为固相加工过程;另一类的加工对象主要是流体,如石油催化裂化、酶反应过程等催化反应过程,称为流体相加工过程。

流化床反应器生产芳腈的方法专利目的

《流化床反应器生产芳腈的方法》所要解决的技术问题是2011年11月前技术中氨氧化反应温度难以控制,反应热撤除效果差的问题,提供一种新的用于氨氧化流化床生产芳腈的方法。该方法具有温度控制稳定,反应撤热效率高且方便,还具有反应温度控制自如,节能降耗,有利于提高产品收率的优点。

流化床反应器生产芳腈的方法技术方案

《流化床反应器生产芳腈的方法》采用的技术方案如下:以C7~C8的芳烃及其衍生物、氨气和氧气为原料,其原料摩尔比为1:1~15:2~15,在反应温度350~450℃,反应压力0.005~0.1兆帕,反应负荷0.03~0.08WWH-1的条件下,原料在流化床反应器内与含钒和铬的催化剂接触反应生成相应的芳腈,通过在流化床反应器内设置撤热管,并分别通入以水、水蒸汽或有机溶剂为冷却剂撤热控制反应温度,其中撤热管型式采用U形管或直管。

上述技术方案中,C7~C8的芳烃及其衍生物选自甲苯、二甲苯、卤代甲苯和杂环类甲基化合物,其反应产物为所对应的腈类。

上述技术方案中,冷却剂为水、水蒸汽或有机溶剂,优选为水或水蒸汽。

上述技术方案中,撤热管可采用单组单层或多层,或多组单层或多层,优选为单层双组或双层双组。

上述技术方案中,撤热管型式可为U形管和直管,优选为U形管。

上述技术方案中,催化剂选用以二氧化硅为载体和以原子比计化学式如下的组合物:V1.0CraAbBcCdOx,式中A为选自锂、钠、钾、铷或铯中的至少一种;B为选自镁、钙、钡、钨、钛、钼、锰、铁、钴、镍或锡中的至少一种;C为选自硼或磷中的至少一种;其中a为0.3~2.0;b为0.01~0.5;c为0.05~1.0;d为0~2.0;x为满足其它元素化合价所需氧原子数的总和;催化剂中载体二氧化硅的含量以重量百分比计为30~90%,平均粒径70~100微米。

上述技术方案中,氨氧化反应温度为300~500℃,反应压力0.1~0.4兆帕(绝压)。

流化床反应器生产芳腈的方法改善效果

《流化床反应器生产芳腈的方法》提供设置的撤热管交换面积由反应器生产能力的放热量决定,一般是它计算理论面积的5-15倍。设置充足余量的撤热管对控制温度是有利的,其在反应器内可改善气相流态化质量,减少流态化中“气泡”、“沟流”和“腾涌”等非稳定流化现象的出现,有利于提高生产装置的稳定性和反应产物的收率。

该发明提供设置的撤热管的组数可由控制精度决定,一般可设置液体水组和气体水组。液体水组通过水汽化成带压饱和蒸汽来移去绝大部分的反应热,粗略控制反应温度;温度的微小变化由气体水组精确控制,使生产装置长期稳定地运行。控制方式可由人工或计算机集成控制,可用调节阀实现。

该发明使用的反应温度由使用催化剂和反应决定。一般地,适宜的反应温度及其分布能提高产物的收率和选择性,反之会或使原料发生深度氧化使选择性下降,或使反应的单程转化率下降,使生产成本上升。

该发明提供设置的撤热管移去的反应热可由饱和蒸汽或过热蒸汽形式回收利用。一般地由液体水组产生的带压蒸汽,其压力可视情况0.1~4兆帕,可视实际情况分别回收利用。

采用《流化床反应器生产芳腈的方法》的方法生产苯甲腈、邻氯苯甲腈、间苯二甲腈和3-氰基吡啶等,由于使用U形管,改善了换热效果和撤热效率,使其反应温度在较长的时间偏差可控制在±1℃以内,提高了其产品的收率,取得了较好的技术效果。

芳腈,是一类由腈基与芳环直接相连的物质,其与芳环相连的腈基具有较高的反应活性,能够通过发生水解、加成、聚合、加氢、卤化等反应制得多种精细化工产品,用于农药、医药、染料、食品添加剂及高分子单体等领域,是一类重要的精细化学中间体。

芳腈的生产主要有多种方法,但最简单有效、最经济的方法是采用相应的芳烃、氨和空气进行直接氨氧化反应得到芳腈产品。芳烃或带有取代基的芳烃在气相与氨和氧气的反应,我们称之为芳烃的气相氨氧化反应。对于此反应过程,其技术的关键之处有两点:催化剂和选择的反应工艺。

气相氨氧化反应的反应主要包括固定床和流化床工艺。芳烃的气相氨氧化反应是强放热反应,反应过程中会产生大量的反应热,因此,反应温度的控制是其中的难点,以及综合利用产生的反应热量是生产的降耗节能,提高产品竞争力,产生经济效益的关键点。众所周知,对于列管式固定床反应器,提高反应热的去除效率一直是需要解决的问题,而复杂的盐浴系统会造成控制和检维修的诸多不便。在催化剂床层中容易发生局部过热,从而导致反应温度控制困难,进而易于发生深度氧化等副反应,从而导致芳腈目标产物收率的降低以及催化剂的烧结失活等,并且反应热很难利用。为此,采用流化床反应器是一种较好的解决方法,流化床反应器能够使气固相良好接触,从而实现温度分布均匀及有效的撤热,在强放热反应中能很好地控制反应温度,进而可稳定地生产芳腈。在良好的控制方案前提下,有效综合利用反应热,使生产装置节能降耗,提高经济和社会效益。由于芳烃类物质氨氧化合成芳腈产品的反应过程和适用工艺类似,因此,其反应工艺形式具有通用性。

不少专利文献如JP昭64-31731采用Mo/P/V为主要组分生产氰基吡嗪类产品、JP01275551开发了V/Cr/B/Mo为主要组分生产苯甲腈类产品、JP7615028开发了以V/Cr/B/P为主要组分的芳烃氨氧化催化剂,但这些专利大多采用固定床工艺为反应形式。其缺陷如前所述。

JP10120641公开了一种生产芳腈的流化床工艺,采用V/Mo为主要组分的多组分催化剂,通过氧气和原料分段进气,分段进气口分别装填不同组成的催化剂进行反应的方式生产2,6-二氯苯甲腈及苯甲腈类产品;US6429330、JP2001348370公开了采用流化床生产间苯二甲腈及3-氰基吡啶的方法,采用流化床气相氨氧化工艺,V/Mo/Fe为主要组分的多组分催化剂,其中未反应的氨气通过吸收器再生器回收进行循环;US5747411也公开了一种采用流化床生产邻苯二甲腈的方法,采用载体浸渍负载V/Sb为主要组分的多组分催化剂。以上技术均没有说明反应温度控制及其反应热的回收利用。

上述专利均采用流化床反应形式通过氨氧化生产芳腈,采用含V的多组分催化剂得到较高的产品收率。但是,其反应工艺中仍存在着一定缺陷如反应器撤热管采用指形管而造成撤热效果差,温度控制不稳定等问题。此外,对于芳腈生产中强放热的移除热量方法和回收利用,并未给予详细考虑,削减了生产工艺的经济性。

2016年12月7日,《流化床反应器生产芳腈的方法》获得第十八届中国专利优秀奖。

流化床反应器生产芳腈的方法实施方式文献

高效玻璃流化床反应器的设计与试制

高效玻璃流化床反应器的设计与试制

高效玻璃流化床反应器的设计与试制

三相生物流化床反应器的操作特性

三相生物流化床反应器的操作特性

维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com

腈是有机合成中非常重要的化合物,下面对其合成方法进行汇总,方便大家学习交流,文中涉及非原创内容,如有版权问题请联系本号删除。点击标题查看详细内容。

一、酰胺脱水制备腈

二、由叔丁酰胺制备腈

三、芳香卤代烃在金属催化作用下的腈化反应

四、非常规方法制备腈

五、利用Sandmeyer反应,先重氮化再和CuCN反应得到芳基腈

六、以醛为底物的Schmidt反应,可以制备得到腈

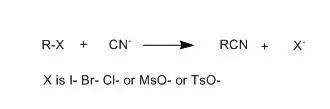

另外比较常用的就是:脂肪卤代烃或磺酸酯与金属氰化物进行亲核取代反应制备腈。

在转化合成过程中最有用的是在直接取代机理方面有反应活性的底物。即伯类及未受阻碍的仲类脂肪卤代烷或磺酸酯。在叔烷基体系中发生消去反应的倾向是相当显著的,从而在涉及这些体系的转化合成方面限制了亲核取代反应的应用。有时侯,当非碘代的卤代烃反应活性不够时,需要在反应体系中加入KI或NaI 增加卤代烃反应活性,或者假如氧离子络合剂,如18冠6等; 有不少文献报道用相转移催化方法完成这一取代。

一种流化床反应器的检测方法专利目的

《一种流化床反应器的检测方法》提供一种声波监测流化床反应器的方法,对流化床料位高度能及时准确的在线分析,对起始流化速度、起始湍动速度和颗粒流动模式能准确的测定,并通过分析结果对生产参数进行控制。

一种流化床反应器的检测方法技术方案

《一种流化床反应器的检测方法》包括以下步骤:

a、接收流化床反应器内部的声发射信号;

b、分析接收到的声发射信号,选取声波信号的频率f、振幅A、能量E、各小波尺度或/和小波包尺度内的能量分率Ei(i为尺度数)、时间t作为特征值;

c、通过沿流化床轴向检测出在特定频率f或特定频率段的特征值E或特征值振幅A的均方差极大值确定流化床内料位高度;通过特征值Ei的变化所对应的气速确定起始流化速度和起始湍动速度;通过沿流化床轴向检测出在特定频率f或特定频率段的特征值E和/或特征值振幅A的差异确定流化床内颗粒的流动模式;

d、求出声信号混沌特性参数中的关联维数CD2,a和K熵CK2,a,与正常状态下声信号的关联维数CD2,0和K熵CK2,0相比较,定义颗粒团聚的故障系数:

设定故障系数CD2,CK2的阈值,当故障系数CD2,CK2大于所设定的阈值时,可判断流化床内出现结块。

声波信号的接收频率范围为0赫兹~20兆赫兹,其最优接收频率范围为0赫兹~1兆赫兹,接收位置为流化床反应器的分布板以上的壁面处。

《一种流化床反应器的检测方法》方法可用于流化床反应器的类型包括:气固流化床反应器、液固流化床反应器和气液固三相流化床反应器。

流化床反应器内部的动态声波信号通过设置在流化床反应器分布板以上的壁面处的声波接收装置进入放大装置进行信号的放大,以保证在长距离内信号不衰减,然后进入声信号采集装置进行信号的A/D转换,最后进入声波信号处理装置(计算机)进行处理和分析。

采集得到流化床料位上方、料位附近和料位下方的声波信号随时间t变化,在料位上方,声波信号的振幅很小,且较为稀疏,这是因为在料位上方属于流化床稀相,颗粒稀少且粒径相对较小,使得颗粒碰撞壁面产生的振幅较小。而在料位附近,由于气泡逸出床面时的弹射作用和夹带作用,致使来自气泡顶部和来自气泡尾涡的颗粒因气泡破碎被抛入流化床的自由空域,此处颗粒运动最为活跃,即颗粒碰撞壁面产生的声能量和声波信号的波动也就越大,致使声信号振幅较大,且大小变化剧烈。在料位下方,声波信号的振幅总体较料位附近低,且振幅较均匀、稳定,同时由于颗粒浓度较大,因此信号十分密集,表明该区域属于颗粒活动相对不活跃的密相区。

采用平均粒径为460微米的聚乙烯粉料在直径150毫米的流化床中流化,其声能量随床高的增加(密相段内)存在着2个最小值。在近分布板处,由于存在分布板射流作用,颗粒迅速被加速向上运动,因而分布板上颗粒具有较大的能量,声波能量较高。随着床高的增加,虽然颗粒浓度基本没有变化,但气体射流的动能迅速衰减,射流蜕化为许多向上运动的小尺寸气泡,颗粒速度相应下降,声波能量随之减少。至分布板以上0.16米处,声波能量第一次达到最小值。此时,声信号的均方差也进入第一次最小值,说明在此处颗粒运动变得不活跃,存在着所谓的“滞留区”或者“死区”。由于重力的作用,被提升到滞流区的颗粒还会随机地从两个射流股之间的空间回流,在分布板形成堆积,堆积的颗粒还会继续被气体射流再次加速,由此形成床内的短程循环区。随着床高的继续增加,部分颗粒运动脱离滞留区进入主循环区。在主循环区,壁面颗粒继续恢复活跃的运动状态,声波能量沿床高增加并达到稳定值。从流体力学方面分析,气泡在上升过程中相互聚并,尺寸不断长大,并且向床中心区域运动,由于颗粒上升是依靠气泡的夹带,当气泡携带着固体颗粒在床面爆破时,上流的颗粒将沿边壁区回流,以补充向上流动的颗粒造成的空缺,再次进入滞流区,由此形成颗粒在床内的主循环区。由声波能量的测量数据可以明显地区分出大小循环的分界线,在床层界面处,虽然颗粒的速度没有很大的变化,但由于颗粒浓度迅速减少,床高附近的声波能量再次处于最小值。当至0.82米处,声波能量降至第二个能量最低点,而此时声信号的均方差也进入第二次相对最小值。随着床高的继续升高,声能量和声信号均方差都达到最大,说明床层已经处于料位高度,这是因为料面由于气泡逸出床面时的弹射作用和夹带作用,致使来自气泡顶部和来自气泡尾涡的颗粒因气泡破碎被抛入流化床的自由空域,因而此处的颗粒运动最为活跃,声波信号的波动很大,反映为声信号波动性的均方差最大,而此时虽然颗粒浓度较低,但颗粒的速度极大,致使声能量很高。最后,料面以上为流化床的稀相,虽有颗粒以极大的速度撞击壁面,但颗粒浓度大为降低,因而声波能量将迅速下降。可见,料位附近的声信号均方差明显大于料位下方的声信号均方差。因此,声信号的均方差比达到最大时的床高即为料位高度。当沿流化床轴向不同位置处获得的声波信号能量E出现最小值的位置,可以判定为流化床内大小循环的分界线。

测定平均粒径为0.64毫米颗粒的声信号。通过对声波信号进行小波包分析得到8个尺度的能量分率E1-E8,其中从E1到E8频率是从低到高变化,所代表的粒径是从大到小变化。在颗粒流化的过程中,随着速度的增加,能量分布从静态开始变化,E8先于E1开始变化,当气速到达起始流化速度时,能量分布暂时趋于稳定,即能量分率E1-E8趋于稳定,随着气速再增加,能量分率又开始波动变化,而当气速到达初始湍动速度时,能量分布又趋于稳定,即能量分率E1-E8再次趋于稳定。起始流化速度的判断基准为最后流化的大颗粒所对应的能量分率(E2)随气度的变化曲线的拐点即为起始流化速度。与经典的压差法测定的结果相比较,平均相对误差仅为5.18%,说明利用声波能量的多尺度解析来获取起始流化速度是可行的。初始湍动速度的判断基准为当能量分率E1-E8再次趋于稳定时的流化速度。

混沌特性参数中经典的关联维数和K熵能揭示结块对流态化作用的规律性及其本质机理,实现流化床的有效监控。一般认为,当关联维数比较小时,表示参与输出信号系统的调节因素减少,系统的复杂性降低,也表示系统中点与点之间关联程度增加,系统更加紧密。维数越大,系统运动的复杂程度越大。同时K熵在混沌的度量中是非常有用的一个量。对于规则运动,K=0;对于随机系统,K为无穷大;若系统表现为确定性混沌,则K是大于零的常数。K越大,信息损失速度越大,系统的混沌程度越大,或者说,系统越复杂。为此,定义颗粒团聚的故障系数C如下:

式中:CD2,CK2——故障系数;CD2,a,CK2,a——声信号的关联维数和K熵;CD2,0,CK2,0——正常状态下声信号的关联维数和K熵。

容易知道,结块状况下的故障系数普遍大于正常流化状况下的故障系数,因此,可以设定一故障阈值α,当故障系数大于α时,可认为有结块产生。反之,则认为处于正常流化状况。先将正常操作时的混沌特征参数作为标准值CD2,0和CK2,0,再设定故障阀值,最后计算结块流化状态下的故障系数,以判断流化床内是否出现了结块。

一种流化床反应器的检测方法改善效果

1)对于流化系统的故障监测非常灵敏,能够随着流化系统的变化在特征物理量出现较大变化甚至突变,并且对这些变化存在空间或时间上的高敏感性。

2)声波监测装置是非插入式的,安装时候只要直接贴于流化床反应器壁面上就可以了,简易方便,因此不会影响流化床内部的流场,对系统内部的流动和反应不会造成影响。

3)对环境要求比较低,能在比较恶劣的工厂环境全天候工作,即使在高温、高压、粉尘等苛刻环境下仍能保持信号的真实程度,真实反映流化床料位高度、流化状态和流型的动态信息。

4)声波信号能直接反映流化床料位高度、流化状态和流型的动态信息,是通过流化床料位附近的物质与反应器壁之间的碰撞直接接收的。

5)是一种安全、绿色、环保的方法,对人体无害,并且采用无源或/和有源声发射原理,对于具有易燃易爆物质的流化床反应器也是安全的,不会由于静电等原因造成反应器的爆炸。

乙酸芳樟酯存在于天然香柠檬、熏衣草、香丹参及基他多各精油中。此外,也存在于可可子、芹菜、葡萄、桃、海带中。天然品有以上精油中分离制的

合成品是将芳樟醇加入乙酐和磷酸的混合物中(磷酸与乙酐形成复合体催化剂),在较低温度下进行酯化反应则得。酯化反应后,用水洗涤,再用盐水洗涤至中性,加无水碳酸钠干燥后进行减压分馏,所得产品含酯最高(≥95%),香气也较纯正。也可将芳樟醇加到经溶剂稀释的乙酐和无水乙酸钠中进行酯化反应,再经过分馏取得。

- 相关百科

- 相关知识

- 相关专栏

- 流化床技术

- 流化床氯化法

- 流化床涂装

- 流化床焙烧炉

- 流变应力比

- 流变测量学

- 流固耦合动力学

- 流延法

- 流延膜

- 流态化床反应器

- 流态化直接还原炼铁

- 流明效率

- 流水家园(泉州)家居工艺品有限公司

- 流水式中药粉碎机

- 流水式粉碎机

- 流水线烘箱

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计