冷喷涂

冷喷涂是一种金属、陶瓷喷涂工艺,但是它不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),它不需要将喷涂的金属粒子融化,所以喷涂基体表面产生的温度不会超过150摄氏度。同时,陶瓷烧结温度在1500摄氏度以上,所以冷喷涂可以将陶瓷涂层(如氧化铝)喷涂在几乎所有基体上。

它的中文别称有很多:超音速冷喷涂、气体动力喷涂、冷喷、冷气动力喷涂、快速喷涂、运动金属化、动力喷涂和动力金属化等等。

冷喷涂的英文名称为:GDS (Gas Dynamic Spray)或 GDCS (Gas Dynamic Cold Spray)。

冷喷涂基本信息

| 中文名称 | 冷喷涂 | 外文名称 | GDS |

|---|---|---|---|

| 理论基础 | 压缩空气加速金属粒子到临界速度 | 性质 | 金属、陶瓷喷涂工艺 |

高压冷喷涂(冷气动力喷涂)因噪音大,压力要求最小达到15个大气压,导致设备庞大无法移动。此外,部分设备需要在氦气,氮气或惰性气体下操作,因噪音超过100分贝,压力要求高与危险气体的实用,导致安全性低成本高。而且耗气量与粉末消耗量大,喷涂定向性差。高压冷喷涂设备的拱粉装置十分的复杂,它采用真空填充式拱粉桶,光送粉桶就造价15万元。而且因高压设备无工艺基础,喷涂出的涂层不平整且容易产生沙眼。

相对高压的15个大气压的最低要求,低压冷(冷气动力)喷涂设备的工作气压仅为5-8大气压以下。它几本无工况要求,噪音小于60分贝。它无高温,无火焰,无危险气体,无辐射和化学废料,可徒手操作,安全性高,且定向性及好。在不使用模具的情况下喷涂面积可小于高压冷喷涂,即其可操作性更好。

冷喷涂造价信息

大多数气体动力喷涂技术的研究,促使各单位设计制造了各种不同的喷涂设备。这些自制的设备是在实验室内设计制造的;它们大多数,不是单台为从事实验研究工作用,就是为了某项特定任务的需要而设计制造的。目前国内有西安交通大学、中科院金属研究所、北京科技大学、大连理工大学、重庆大学、集美大学、西北工业大学等制造了自制的冷喷涂设备,以用于研究。

目前能批量生产供应市场的气体动力喷涂设备的单位有:CGT(德国)、Интерметкомпозит(IMC)(新西伯利亚)、Inovati(美国)和ОЦПН(OPSC)(俄罗斯)。日本等离子技研公司的冷喷涂设备(高压)目前在国际上逐渐推广开来,设备使用温度可达1000 C,可制备致密的高温合金、钛合金等涂层。

其中四家主要技术参数列入下表:

生产者 | CGT(德国) | Inovati(美国) | IMC(新西伯利亚) | OPSC (俄罗斯) |

设备型号 | Kinetics | KM | НГА-5 | Dymet |

工作气体 | 氮/氦 | 氦 | 空气 | 空气 |

压力,大气压 | 25-40 | 35 | 15-20 | 5-8 |

耗气量,米/分 | 2-4 | 0.2 | 2 | 0.4 |

功率,千瓦 | 30-47 | 2.5 | 18 | 3.3 |

火焰喷涂,等离子喷涂,高速火炎喷涂和爆炸喷涂等传统金属喷涂工艺都存在共同的弊端。首先,喷涂工艺需要融化金属粒子,导致喷涂温度高,使机体内部产生热应力,机体表面产生热变形。其次,因为除火焰喷涂外都无法人工操作,操作危险。此外,传统热喷涂工艺很难控制喷涂面积与厚度,所以与喷涂效果差。并且设备不便携带。

冷喷涂常见问题

-

冷喷涂是一种金属喷涂工艺,但是它不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),它不需要将喷涂的金属粒子融化,所以喷涂基体表面产生的温度不会超过150摄氏度.高压冷气动力喷涂使用的...

-

热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目.它是利用某种热源(如电弧、等离子弧或燃烧火焰等)将粉未状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助...

-

木材面刷聚氨酯清漆12元1平方,木材面刷聚氨酯色漆16元1平方,木材面刷硝基清漆(蜡克)20元1平方,木材面刷硝基色漆25元1平方。如果有时间的话最好自己去建材市场购买油漆比较划算。 价格来源网络,仅...

冷喷涂优点

高压冷气动力喷涂使用的压缩空气为15个大气压(psi)以上,DYMET低压冷气动力喷涂使用的压缩空气为10个大气压(psi)以下。对比传统热喷涂技术,高压以及低压冷气动力喷涂的技术有以下共同优势。

首先喷涂机体的表面瞬间温度不超过150度,体感温度为70度喷涂致密性好可喷涂任意厚度的涂层可以在任何金属、玻璃、陶瓷和岩石表面喷涂。

冷喷涂设备

CGT(德国):

"Kinetics"设备是在Х.克列也的领导下研究工作的基础上,由CGT公司生产的, 并在电气工业中找到了应用,即在散热片上涂铜层。另外,还有一些公司曾有个别定货。大部分还是在实验室作研究使用。下图所载的就是设备的图片。Kinecics设备的噪声很大,工作时必须采用隔音操作箱。采用"Kinetics"设备,其喷嘴一般要固定在工业机器人操作装置上。

该系列设备已经被苏尔寿-美科公司收购,其主要负责人另外成立公司,制造类似的设备销售。

IMC(新西伯利亚):

Интерметкомзит(IMC)公司在尤·吉库研究的基础上,采用经典气体动力喷涂技术, 设计制造了НГА型号的喷涂设备。其供粉末的位置,在喷嘴的临界断面处。但该设备目前尚未找到广泛的应用。由于功率小和气体消耗少,它可以手动操作,

Inovati(美国):

Inovati 公司生产的KM型设备,既可以在钢结构件上喷涂局部铝涂层,也可以在航天和航空 技术中制造专用涂层。尽管该产品粉末沉积效率高,但其应用范围也是有限的,因为它必须采用氦气驱赶颗粒。采用氦气回收装置,可以扩大它的应用范围。KM型喷涂设备示于下图。为了实现氦气的回收,整个喷涂过程必须在密闭环境中进行 。

OPSC(俄罗斯):

奥柏尼斯粉末喷涂中心生产的Dymet设备,具有非常低的驱动气体的要求和够低的功 率要求。它们主要是手动操作,也可以利用操作器进行自动操作。Dymet 423型设备。尽管该设备的生产效率较低,但它可以解决局部修理和小批量生产中的许多技术任务。由于设备结构紧凑和对工作气体要求很低,Dymet已得到了广泛的应用。目前已有几百台设备应用在俄罗斯和国外被使用。有17个国家在应用,北美购买了Dymet技术,生产了产品,但只能在北美销。DYMET设备以在全球范围内已经被1000多家企业、学校和科研单位使用 。

气体动力喷涂技术与热喷涂方法比较,首先是材料不存在氧化和基体被加热的温度低;特别重要的是低气孔率和厚金属涂层的气体渗透性低。其次,其厚度达到10毫米时,涂层与基体的结合力仍然很高。 目前气体动力喷涂技术已得到了很好的实际应用。为了改善电接触和热交换,研制了铜涂层;在新西北利亚理论和实用力学研究所研制了铝电缆头上喷铜层的设备。CGT公司的Kinetics-3000已应用于电子技术中铝散热器上喷铜层。Dymet设备已用于电解槽的铝触点上喷涂铜;在大型铜母线接触面上喷涂锡和铝,以及在强电流铝母线接触表面上喷涂镍和铜。一般地说,在电工技术中,喷涂层比较薄,约小于1毫米。

同样可以用薄涂层来作防锈保护。Inovati公司的KM设备用于在钢结构表面上喷涂局部的铝层。聚美特设备用于:在焊缝和钢结构的选定表面上局部喷涂锌层;喷涂铅和镍,保护工作在腐蚀环境中的另件。镍涂层和铝涂层能降低高温腐蚀的速度。

气体动力喷涂技术在复原和改变金属另件的尺寸(例如铝合金另件)的工作范围内具有广泛的应用。此时,涂层的厚度,从十分之几毫米到几十毫米。这样以来,说是喷涂,还不如说是生长金属。例如,Praxair公司用体动力喷涂技术复原已磨损的螺旋浆飞机推进器的叶片。聚美特设备,结构紧凑,使用方便,广泛地应用于汽车发动机缺陷的修理;小批量生产中,修正铸件的缺陷和聚合物造模的模型。

气体动力喷涂所制造的涂层的气体渗透率低。这允许不采用聚合物也能恢复金属结构的密封性。Dymet设备能用于在汽车空调器的铝薄壁散热片;在航天技术中消除制件焊接连接中的微气泄漏;以及已在库怡托夫研究所(原子能所)用于复原回转加速器铜制外壳的密封性。

在任何金属和陶瓷表面上,采用气体动力喷涂技术,获得任意厚度的涂层。因此,

气体动力喷涂技术和dymet设备,在很多生产制造和修理部门获得推广和应用 。

冷喷涂文献

镁基体冷喷涂制备表面改性涂层

镁基体冷喷涂制备表面改性涂层

0前言镁合金重量轻、比强度高,弹性模量小、刚性好、抗震力强,抗电磁干扰及屏蔽性好,且有色泽鲜艳、美观等优点,从而在实际中被大量应用。但其防腐、耐磨性较差使其应用范围受到了限制。解决镁合金腐蚀和磨损问题是提高镁合金的使用寿命,拓宽镁合金的应用范围的关键问题,因此在实际应用中对它们进行必要的表面改性处理以增强其性能,成为必不可少的一环。冷喷涂是一种新的表面改性处理方法。在实际操作中,冷喷涂能

碳钢低压冷喷涂铝涂层的海水耐蚀性

碳钢低压冷喷涂铝涂层的海水耐蚀性

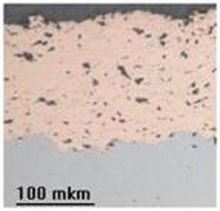

本文以Al和10%体积比Al2O3的混合粉末为原料,使用便携式低压冷喷涂设备,在Q235碳钢基体上喷涂了Al涂层.测试涂层自腐蚀电位及动电位极化曲线,结合扫描电镜观察涂层表面及截面微观形貌,研究了低压冷喷涂Al涂层在海水中电化学腐蚀行为,并与高压冷喷涂和热喷涂铝涂层的耐蚀性比较.结果表明,低压冷喷涂铝涂层结构较为致密,其耐蚀性比高压冷喷涂铝涂层的略低,而明显优于热喷涂铝涂层.

冷喷涂是喷涂行业的新成员,它的产生和发展使喷涂温度进一步向低温范围扩展,成为研制开发非晶、纳米及其他温度敏感性新型材料及涂层的有效手段,在工业及国防领域的工程制造、技术创新中具有重要的应用前景和价值。近年来国内外对冷喷涂技术的基础和应用研究非常重视,出现了一批专门的研究机构或小组,已有几种商业化设备面世。同时出版了三部英文专著:《Cold Spraying Technology》、《The cold spray materials deposition process》和《Introduction to Low Pressure Gas Dynamic Spraying》。

近几年冷喷涂技术无论在理论研究、工艺优化、材料研制、系统升级、设备开发等方面都有了新的进步和发展。本书结合作者近年来的研究工作和近几年国内外同行的最新研究成果并参考过去的专著和文章写成。内容包括:绪论、冷喷涂系统、气流与颗粒加速、涂层形成机理、涂层及基体材料、技术应用。本书是作者从事相关科学研究、学科建设、研究生培养等工作的经验和体会。

前言

第1章 绪论

1.1 喷涂技术简述

1.2 冷喷涂技术的概念及特点

1.3 冷喷涂技术的产生及发展

1.4 冷喷涂技术的现状及应用前景

参考文献

第2章 冷喷涂设备

2.1 设备组成与结构

2.2 喷枪

2.2.1 喷枪内管形状设计

2.2.2 喷枪内管尺寸设计

2.2.3 喷枪系统结构

2.2.4 喷枪的改进与优化

2.3 送粉器

2.3.1 几种常用送粉器

2.3.2 对冷喷涂系统送粉器的要求

2.3.3 一种高压送粉器的设计

2.3.4 其他冷喷涂用送粉器

2.4 气体加热装置

2.5 高压气源

2.5.1 工作气体的选择

2.5.2 氦、氮混合气体的使用

2.5.3 高压气源的种类

2.5.4 气体循环装置

2.6 其他部件

2.6.1 持枪机械手及载物工作台

2.6.2 颗粒测速仪

2.6.3 喷涂室设置

2.7 系统种类与特点

2.7.1 实验室冷喷涂装置

2.7.2 高压固定式与低压便携式冷喷涂系统

2.7.3 真空冷喷涂系统

2.7.4 脉冲气体冷喷涂技术

2.7.5 激光辅助冷喷涂技术

2.7.6 激波风洞冷喷涂技术

参考文献

第3章 气流与颗粒加速

3.1 气流模型

3.2 典型气体的加速效果

3.2.1 计算模型

3.2.2 氮和氦混合气体加速过程

3.2.3 He含量对气体及颗粒速度的影响

3.2.4 He含量对气体及颗粒温度的影响

3.2.5 气体流量分析

3.3 影响颗粒撞击速度的因素

3.3.1 气体性质

3.3.2 喷管结构

3.3.3 喷涂距离

3.3.4 送粉速率

3.3.5 颗粒特性

3.3.6 喷涂角度

参考文献

第4章 涂层形成机理

4.1 冷喷涂颗粒的沉积过程

4.2 涂层结合机制81

4.3 临界沉积速度及影响因素

4.4 冲蚀速度与喷涂工艺带

4.5 高速碰撞问题的理论基础

4.5.1 材料状态方程

4.5.2 材料本构方程

4.6 有限元模拟结果与讨论

4.6.1 单颗粒撞击行为模拟研究

4.6.2 多颗粒碰撞基板的数值模拟

4.6.3 反弹现象及相关研究

4.6.4 冷喷涂过程中的能量变化研究

4.7 颗粒沉积及涂层生长的分子动力学模拟

4.8 冷喷涂层界面特征的实验研究

4.8.1 界面熔化与中间相形成

4.8.2 射流与表层破碎

4.8.3 动态再结晶与非晶化

4.8.4 界面材料混合

4.8.5 颗粒夯实作用

参考文献

第5章 涂层及基体材料

5.1 涂层材料

5.1.1 金属涂层材料

5.1.2 非金属涂层材料

5.1.3 复合涂层材料

5.1.4 新型涂层材料

5.2 基体材料

5.2.1 金属基体材料

5.2.2 非金属基体材料

5.2.3 非金属表面冷喷涂金属化技术探讨

参考文献

第6章 冷喷涂技术的应用

6.1 防腐涂层

6.2 耐高温涂层

6.3 耐磨涂层

6.4 导电及导热涂层

6.5 抗菌涂层及光催化涂层

6.6 生物医用涂层

6.7 喷涂成形

6.8 表面修复

参考文献

第1章介绍了冷喷涂技术的产生、发展与特点;第2章详细叙述了冷喷涂设备的各个组成部分以及设备优化设计的新成果;第3章阐述了气固两相流工艺过程原理,分析了固体颗粒加速效果的影响因素;第4章介绍了颗粒碰撞数值模拟原理与结果以及冷喷涂层实验结果,讨论了涂层的沉积特性与结合机理;第5章介绍了目前主要开展的涂层材料研究与开发;第6章展望了冷喷涂技术的应用前景。

本书可作为材料科学与工程学科表面工程领域本科生和研究生的教学参考书,也可以供从事材料表面工程与材料制备技术方面的科研人员参考。

- 相关百科

- 相关知识

- 相关专栏

- 影驰gtx660黑将

- 铝合金拉杆箱

- TtV1

- 集装箱拆箱作业

- 公路路基排水系统

- 油汀电暖气

- 双离合变速箱

- WL系列卧式叶片过滤机

- 电磁屏蔽箱

- 石笼网箱

- AVC凌雪SP01

- 曲轴箱

- 城市径流

- 防静电方盘

- 防飞溅剂

- 氮气防潮箱

- 用于制冷系统稳定运行时制冷剂分布测试的新方法

- 中国制冷空调设备维修安装企业资质等级认证评审公示

- 在线期刊——制冷空调与电力机械竞争的新着力点

- 增安型2/4极双速高压箱式空-水冷三相异步电动机

- 关于苏州经贸职业技术学院新校区空调冷热源方案选择

- 工业循环冷却水处理站在施工中常见问题及解决方法

- 国家压缩机制冷设备产品质量监督检测中心关于制冷空调

- 机械系统制冷空调行业发展

- 厚壁冷弯方矩管和热轧H型钢轴压极限承载力对比

- 寒冷地区某办公建筑利用变频多联机系统供热能耗模拟

- 广一KTB制冷空调泵空调冷却水循环泵选型样本手册

- 供热通风与空调工程专业制冷技术课程改革与实践

- 中国制冷空调暖通年鉴通知

- 寒冷地区高层建筑加气砼外墙面层脱落原因及防止措施

- 杭州市区公共场所空调冷却水中嗜肺军团菌调查和分析

- 建筑陶瓷卫浴洁具暖通制冷家具用品