铝材碱蚀剂2.粘度

在新配碱蚀槽中由于A13+少,溶液粘度低,整平能力差,故加入的碱槽添加剂中,最好包括一些能增加粘度的物质,如糊精、阿拉伯树胶等。但当生产一段时间后,A13+越来越多,溶液呈增稠趋势。此时供应的碱蚀剂应该减少粘稠剂的成分,少加或者不加。

铝材碱蚀剂造价信息

碱蚀槽中必须有足够浓度的NaOH,一般以50~60克/升为好。

目前的磨砂铝型材(又称磨砂料)多是以NaOH(质量分数40%-60%)为基液,添加Na3PO4、NaF、NH4HF2及葡萄酸盐、庾酸盐、糊精及阿拉伯树胶等物质,其配方各不相同,效果也不一样。

铝材碱蚀剂2.粘度常见问题

-

有专门的察恩杯、或者叫粘度杯测试!我公司是做化工品(聚氨酯胶黏剂)的,经常要测胶水的粘度值,配合秒表就可以测出来了!

-

1、动力粘度测试 在相对移动速度下所测试出来的胶粘剂粘度被称为动力粘度,测试不能以一次为准,应两层结果数相差不应超过其算术平均值的±5%。 2、运动粘度 在流动的状态下测试胶粘剂粘度,必须控制好被测体...

-

乌氏粘度计比奥氏粘度计多了一支管,管1(左图)。由于乌氏粘度计有一支管1,测定时管3中的液体在毛细管下端出口处与管2中的液体断开,形成了气承悬液柱。这样流液下流时所受压力差ρgh与管2中液面高度无关,...

添加剂中的抑垢剂往往成了最主要的成份。抑垢剂大多是些络合剂,诸如葡萄搪酸钠、庚糖酸钠、酒石酸盐、柠檬酸盐、甘油、山梨醇等。

国外消费倾向偏于柔和的色彩,要求碱蚀后表面起砂呈缎面状。为了达到此种效果,添加剂中往往含有一些氟化物,为了加快腐蚀速度,也常加入氧化物如硝酸钠或亚硝酸钠之类物质。

某些磷酸盐多聚磷酸盐、少量表面活性剂,可以降低溶液表面张力,增加清洗性能。

在碱蚀槽中,影响最大的金属离子是Zn2+,当Zn2+积累到一定量时,铝材表面容易出现白斑或黑点。所以,可在碱蚀剂中加入一些硫化物、多硫化物之类的沉淀剂,将杂质离子沉淀掉。

| 废品现象 | 产生原因 | 工艺控制方法 |

| 产生不均匀的过腐蚀现象 | (1)Al3+少而且碱蚀时间长(2)NaOH高,碱蚀 温度高(3)铝材含重金属杂质多 | (1)控制碱蚀时间(2)加冷水冲稀并降温(3)少用废铝并防止碱蚀时间过长 |

| 产生碱蚀斑 | (1)碱蚀后在空气中停留时间过长(2)在清水槽中存放太久 | (1)缩短从碱蚀槽到,清洗槽,的时间(2)不要在水槽中存放太久 |

| 产生大面积黑斑点 | (1)铝材中重金属杂质多(2)产生了过腐蚀 | 从解决铝材质量入手,继而控制碱蚀时间 |

| 碱蚀后型材上有闪量的犁皮状斑点 | 碱蚀槽中含锌离子多,锌在铝上置换造成碱蚀差异,一般Zn2+大于4×10-6时发生 | (1)控制好铝合金成分(2)在碱蚀槽加入,硫化钠,除锌 |

废品现象

产生原因

工艺控制方法

(1)Al3+少而且碱蚀时间长

(2)NaOH高,碱蚀 温度高

(3)铝材含重金属杂质多

碱蚀槽中含锌离子多,锌在铝上置换造成碱蚀差异,一般Zn2+大于4×10-6时发生

铝材碱蚀剂2.粘度文献

铝材发黑剂

铝材发黑剂

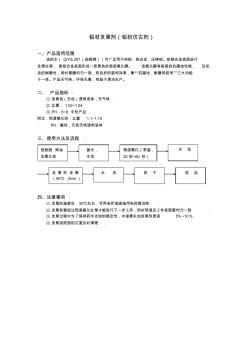

铝材发黑剂(铝材仿古剂) 一、产品适用范围 : 该药水( Q/YS.207(贻顺牌))可广泛用于纯铝,铝合金,压铸铝。铝镁合金表面进行 发黑处理, 使铝合金表面形成一层黑色的致密氧化膜。 该氧化膜有极高的抗腐蚀性能, 及优 良的耐磨性,同时黑膜均匀一致,有良好的装饰效果,集“抗腐蚀,耐磨和装饰”三大功能 于一体。产品无气味、环保无毒,有益于清洁生产。 二、 产品指标 : ① .淡黄色(无色)透明液体,无气味 . ② .比重: 1.02~1.04. ③ .PH:6~8 中性产品 . 附注:预浸氧化剂:比重 1.1~1.15 PH:碱性,无色无味透明液体 三、使用方法及流程 : 四、注意事项 : ① .发黑的温度在 90℃左右,可用电炉或直接用电热管加热 . ② .发黑前要经过预浸氧化处理才能进行下一步工序,同时预浸后工件表面要均匀一致 . ③ .发黑过程中为了保持药水功效的稳定性

铝材介绍 (2)

铝材介绍 (2)

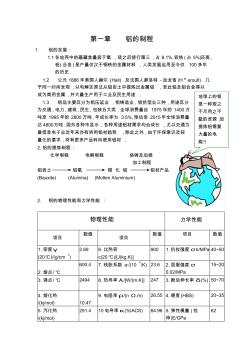

第一章 铝的制程 1. 铝的发展 : 1.1在地壳中的蕴藏含量居于氧 ,硅之后排行第三 ,占 8.1%,较铁 (占 5%)还高 , 铝(合金 )是产量仅次于钢铁的金属材料 ,人类发展运用至今仅 100多年 的历史 . 1.2 公元 1886年美国人赫尔 (Hall) 及法国人郝洛特 -加龙省 (H’eroult) 几 乎同一时间发现 ,以电解还原法从铝岩土中提炼出金属铝 ,至此铝及铝合金得以 成为商用金属 ,并大量生产用于工业及民生用途 . 1.3 铝品主要区分为铝压延业 ,铝铸造业 ,铝挤型业三种 ,用途区分 为交通 ,电力 ,建筑 ,民生 ,包装五大类 .全球消费量自 1975年的 1400万 吨至 1995年的 2800万吨 ,年成长率为 3.5%,预估至 2015年全球消费量 达 4800万吨 .国外各种市显示 ,各种用途铝材需求均会成长 ,尤以交通为 最信息

- 相关百科

- 相关知识

- 相关专栏

- 格瑞德GME150挖掘机

- 手动蝶阀

- PCWI便携式针孔电火花检测仪

- 特雷克斯1305M挖掘机

- 对夹蝶阀

- 全自动真空萃取机

- 斗山DH370LC-9挖掘机

- 凸耳对夹式蝶阀

- 镀锌管

- 詹阳动力JYL619挖掘机

- 现代化智能水表

- BussmannPV系列

- 塑胶托板

- pvc塑料托板

- 加藤HD700VII挖掘机

- 竹胶托板

- 招标合同工程建设招标设标合同合同条件(第2部分)

- 智能社区路灯及景观灯监控系统方案V2-BAIDU

- 中玻新材拟建10条800万m~2Low-E玻璃线

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺

- 用于制冷系统稳定运行时制冷剂分布测试的新方法

- 增效剂在水工高性能混凝土中增效机理及其应用

- 宜万铁路鲁竹坝2号隧道的主要工程问题及其处理措施

- 张能2号附件安全标准化管理考评评分细则-矿井-3

- 招标邀请………2第1章投标人须知及前附表………4

- 政府采购代理机构管理暂行办法财库〔2018〕2号

- 云南造价咨询服务收费自动计算表〔2O12〕66号

- 印尼180万hm~2已获油棕园准证

- 状态优化的I~2C总线主控制器的FPGA设计

- 中国(上海)国际表面工程与防腐蚀技术及设备展览会

- 优秀范文2#楼住宅工程质量通病防治监理细则范文

- 中安协资[2011]2号安防工程企业资质评定标准