空蚀对镍基Inconel600合金钝化膜电化学性能影响

空蚀对镍基Inconel600合金钝化膜电化学性能影响基本信息

| 中文名 | 空蚀对镍基Inconel600合金钝化膜电化学性能影响 | 依托单位 | 清华大学 |

|---|---|---|---|

| 项目负责人 | 李党国 | 项目类别 | 青年科学基金项目 |

本项目以螺旋桨、管道以及阀门等过流部件的空蚀现象为研究背景,通过研究空蚀过程中Inconel600合金钝化膜电化学性能的变化来获取空蚀对钝化膜的半导体参数的影响机理,并利用钝化膜半导体参数可通过合金化以及热处理等手段进行调节的规律可以找到抗空蚀镍基合金钝化膜所对应的能带结构,利用能带结构与基体成份间的对应关系为抗空蚀镍基合金研制提供设计准则。通过该项目的进行可以得到随着钝化膜内载流子浓度的减小、钝化膜平带电位的正移以及钝化膜厚度的增加,基体的抗空蚀能力显著增强。通过调控钝化膜能带结构实现对基体抗空蚀能力调控的原理在于钝化膜的能带在液体介质中由于膜和液体的化学势或费米能级的不同而造成钝化膜能带在膜/液体界面处发生弯曲现象,弯曲的结果使得膜表面会吸附一层负电荷,且膜的平带电位越正所带负电荷越多。而在实际的液体介质中含有大量的微颗粒,且微气泡和微颗粒均带有负电性,这样一来,当微气泡或携带微颗粒的微气泡高速趋近基体表面时会受到同性电荷强烈的排斥作用,进而减缓其对基体的打击作用。通过该项目的研究可以丰富空蚀发生机理且为新型抗空蚀镍基合金的研制提供设计准则。

空蚀对镍基Inconel600合金钝化膜电化学性能影响造价信息

利用电化学工作站和旋转圆盘研究镍基合金Inconel600在氯化钠溶液和自来水介质中空蚀对其表面钝化膜电化学性能影响,通过空蚀前后和空蚀过程中钝化膜电化学阻抗谱(EIS)、Mott-Schottky曲线以及光电流响应曲线等测试获得膜内点缺陷浓度、平带电位、费米能级以及膜内电场强度等有关物理参数的变化规律;借助于X射线光电子能谱(XPS)、俄歇能谱(AES)、原子力显微镜(AFM)、扫描电镜(SEM)等分析手段获得空蚀对钝化膜微观结构和空蚀区域的微观形貌的影响机理。利用半导体表面能带理论、电化学理论以及表面分析结果分析Inconel600合金表面钝化膜电化学性能与其空蚀行为间的相互关联性。同时研究成膜条件和氯离子等外界因素对Inconel600合金空蚀性能影响,找到抗空蚀镍基合金钝化膜所对应的能带结构,利用能带结构与基体成份间的对应关系为抗空蚀镍基合金研制提供设计准则。

空蚀对镍基Inconel600合金钝化膜电化学性能影响常见问题

-

inconel600板材是一种半结晶性材料。它比PE要更坚硬并且有更高的熔点。应用于耐酸碱设备,环保设备,废水、废气排放设备用,洗涤塔,无尘室,半导体厂及其相关工业之设备,也是制造塑料水箱的首选材料,...

-

一防止生锈二外观可以好看点三防电传感器是一种检测装置,能感受到被测量的信息,并能将感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。...

空蚀对镍基Inconel600合金钝化膜电化学性能影响文献

Inconel600合金

Inconel600合金

Inconel600合金

Inconel600(NCF600、2.4816)镍基高温合金

Inconel600(NCF600、2.4816)镍基高温合金

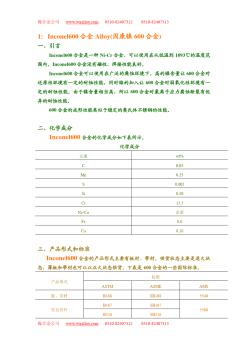

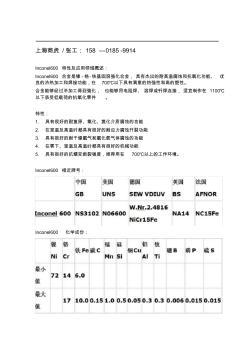

上海商虎 /张工: 158 –0185 -9914 Inconel600 特性及应用领域概述: Inconel600 合金是镍 -铬-铁基固溶强化合金, 具有杰出的耐高温腐蚀和抗氧化功能、 优 良的冷热加工和焊接功能,在 700℃以下具有满意的热强性和高的塑性。 合金能够经过冷加工得到强化, 也能够用电阻焊、 溶焊或钎焊连接, 适宜制作在 1100℃ 以下承受低载荷的抗氧化零件 。 特性: 1. 具有很好的耐复原、氧化、氮化介质腐蚀的功能 2. 在室温及高温时都具有很好的耐应力腐蚀开裂功能 3. 具有很好的耐干燥氯气和氯化氢气体腐蚀的功能 4. 在零下、室温及高温时都具有很好的机械功能 5. 具有很好的抗蠕变断裂强度,推荐用在 700℃以上的工作环境。 Inconel600 相近牌号: Inconel600 化学成份: Inconel600 物理功能: 合金无磁性 密度 ρ=8.43g/

以镍为基加入其他元素组成的合金就叫镍合金。镍具有良好的力学、物理和化学性能,添加适宜的元素可提高它的抗氧化性、耐蚀性、高温强度和改善某些物理性能。镍合金可作为电子管用材料、精密合金(磁性合金、精密电阻合金、电热合金等)、镍基高温合金以及镍基耐蚀合金和形状记忆合金等。在能源开发、化工、电子、航海、航空和航天等部门中,镍合金都有广泛用途。镍能与铜、铁、锰、铬、硅、镁组成多种合金。其中镍铜合金是著名的蒙乃尔合金,它强度高,塑性好,在750度以下的大气中,化学性能稳定,广泛用于电气工业,真空管,化学工业,医疗器材和航海船舶工业等方面。

一、镍基合金定义

镍基合金一般以Ni含量超过30wt%之合金称之,常见产品之Ni含量都超过50wt%, 由于具有超群的高温机械强度与耐蚀性质,与铁基和钴基合金合称为超合金(Superalloy),一般是应用在540℃以上的高温环境,并依其使用场合,选用不同合金设计,多用于特殊耐蚀环境、高温腐蚀环境、需具备高温机械强度之设备。常应用于航天、能源、石化工业或特殊电子/光电等领域。

二、起源与发展

镍基合金是30年代后期开始研制的,英国于1941年首先生产出镍基合金 Nimonic75(Ni-20Cr-0.4Ti);为了提高潜变强度又添加Al,研制出Nimonic 80(Ni-20Cr- 2.5Ti-1.3Al);而美国于40年代中期,俄罗斯于40年代后期,中国于50年代中期也先后开发出镍基合金。镍基合金的发展包括两个方面,即合金成分的改良和生产技术的革新。

50年代初,真空熔炼技术的发展,为炼制含高Al和Ti 的镍基合金创造了条件,而带动了合金强度与使用温度的大幅提高。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用精密铸造技术,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的方向性结晶和单晶高温合金,以及粉末冶金高温合金。

为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高Cr镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700 提高1,100℃,平均每年提高10℃左右。时至今日,镍基合金之使用温度已可超过1,100℃,从前述最初成份简单之Nimonic75 合金,到近期发展出之MA6000 合金,在1,100℃时拉伸强度可达2,220MPa、屈服强度为192MPa;其1,100℃/137MPa条件下之持久强度约达1,000小时,可用于航空发动机叶片。

主要合金元素是铜、铬、钼。具有良好的综合性能,可耐各种酸腐蚀和应力腐蚀。最早应用(1905年美国生产)的是镍铜(Ni-Cu)合金,又称蒙乃尔合金(Monel合金Ni 70 Cu30);此外还有镍铬(Ni-Cr)合金(就是镍基耐热合金,耐蚀合金中的耐热腐蚀合金)、镍钼(Ni-Mo)合金(主要是指哈氏合金B系列)、镍铬钼(Ni-Cr-Mo)合金(主要是指哈氏合金C系列)等。与此同时,纯镍也是镍基耐蚀合金中的典型代表。这些镍基耐蚀合金主要用于制造石油,化工,电力等各种耐腐蚀环境用零部件。

镍基耐蚀合金多具有奥氏体组织。在固溶和时效处理状态下,合金的奥氏体基体和晶界上还有金属间相和金属的碳氮化物存在,各种耐蚀合金按成分分类及其特性如下:

Ni-Cu合金 在还原性介质中耐蚀性优于镍,而在氧化性介质中耐蚀性又优于铜,它在无氧和氧化剂的条件下,是耐高温氟气、氟化氢和氢氟酸的最好的材料(见金属腐蚀)。

Ni-Cr合金 也就是镍基耐热合金;主要在氧化性介质条件下使用。抗高温氧化和含硫、钒等气体的腐蚀,其耐蚀性随铬含量的增加而增强。这类合金也具有较好的耐氢氧化物(如NaOH、KOH)腐蚀和耐应力腐蚀的能力。

Ni-Mo合金 主要在还原性介质腐蚀的条件下使用。它是耐盐酸腐蚀的最好的一种合金,但在有氧和氧化剂存在时,耐蚀性会显著下降。

Ni-Cr-Mo(W)合金 兼有上述Ni-Cr合金、Ni-Mo合金的性能。主要在氧化-还原混合介质条件下使用。这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。

Ni-Cr-Mo-Cu合金 具有既耐硝酸又耐硫酸腐蚀的能力,在一些氧化-还原性混合酸中也有很好的耐蚀性。

镍基合金是超合金中应用最广、强度最高的材料。超合金之名称即源自于材料特色;包括:

(1)性能超优异:高温下可维持高强度,且具有优异的抗潜变、抗疲劳等机械性质,以及抗氧化和耐蚀特性与良好的塑性和 焊接性。

(2)合金添加超繁杂:镍基合金常添加十种以上之合金元素,用以增进不同环境之耐蚀性;以及固溶强化或析出强化等作用。

(3)工作环境超恶劣:镍基合金被广泛用于各种严苛之使用条件,如航天飞行引擎燃气 室的高温高压部份、核能、石油、海洋工业之结构件,耐蚀管线等。

三、镍基合金之微组织

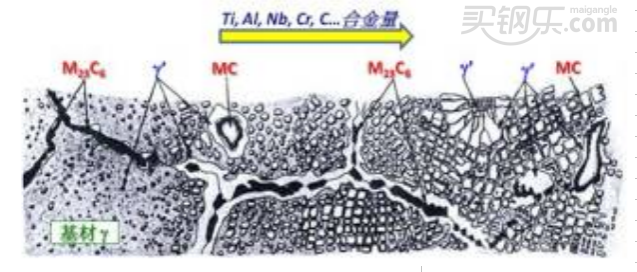

镍基合金的晶体结构主要为高温稳定之 面心立方体(FCC)沃斯田铁结构,为了提高其耐热性质,添加了大量的合金元素,这些元素会形成各种二次相,提升了镍基合金之高温强度。二次相的种类包含各种形式之 MC、M23C6、M6C、M7C3碳化物,主要分布在晶界,以及如 γ’ 或 γ’’ 等结 构上为整合性(Coherent)之有序(Ordering)介金属化合物。γ’与 γ’’ 相之其化学组成大致是Ni3(Al, Ti) 或 Ni3Nb,此类有序相在高温下非常稳定,经由它们的强化可得到优良的潜变破坏强度。 典型镍基合金之微组织如下图:

随着合金化程度的提高,其显微组织的变化有如下趋势: γ’相数量逐渐增多,尺寸逐渐增大,并由球状变成立方体,同一合金中出现尺寸和形态不相同的γ’相。此外,在铸造合金中还出现在凝固过程中形成的γ+γ’共晶,晶界析出不连续的颗粒状碳化物并被γ’相薄膜所包围,这些微组织的变化改善了合金的性能。此外,现代镍基合金的化学成份十分复杂,合金的饱和度很高,因此要求对每个合金元素 (尤其是主要强化元素)的含量严加控制,否则会在使用过程中容易析出其他有害的介金属相,如σ、Laves相等,将损害合金的强度和韧性。

四、合金元素之作用与牌号

镍基合金是高温合金中应用最广、强度最高的一类合金。其中添加较大量的Ni 为沃斯田铁相稳定元素,使得镍基合金维持 FCC结构而可以溶解较多其它合金元素,还能保持较好的组织稳定性与材料的塑性;而 Cr、Mo和Al则具有抗氧化和抗腐蚀作用,并具有一定的强化作用。镍基合金的强化依元素作用方式可分为:

(1)固溶强化元素,如W、Mo、Co、Cr和V等,藉由此类原子半径与基材的不同,在Ni-Fe之基地造成局部晶格应变来强化材料;

(2)析出强化元素则如Al、Ti、Nb和Ta等,可以形成整合性有序的A3B型金属间化合物,如Ni3(Al,Ti)等强化相(γ’),使合金得到有效的强化,获得比铁基高温合金和钴基合金更高的高温强度;

(3)晶界强化元素,如B、Zr、Mg和稀土元素等,可加强合金之高温性质。一般镍基合金的牌号由其所开发厂家来命名,如Ni-Cu合金又称为Monel合金,常见如Monel 400、K-500等。Ni-Cr合金一般称为 Inconel合金,也就是常见之镍基耐热合金,主要在氧化性介质条件下使用 ,常见如 Inconel 600、625等。若是Inconel合金中加入较高量的Fe来取代Ni,则为Incoloy合金,其耐高温程度不如镍基析出硬化型合金,但价格便宜,可用于喷射引擎里温度较低部份的组件及石化厂反应器等,如Incoloy 800H、825等。若于Inconel与Incoloy中加入析出强化元素,如Ti、Al、Nb等,则成为析出硬化型(铁)镍基合金,可于高温下仍保有良好的机械强度与抗蚀性,多用于喷射引擎的组件,如 Inconel 718 、Incoloy A-286 等。而 Ni-Cr-Mo(-W)(-Cu) 合金则称为哈氏耐蚀合(Hastelloy),其中Ni-Cr-Mo主要在还原性介质腐蚀的条件下使用。Hastelloy的代表牌号如C-276、C-2000等。

- 相关百科

- 相关知识

- 相关专栏

- 空调器、空调器的冷却系统及冷却方法

- 空调器、空调器运行策略的调整方法及装置

- 空调器维修入门

- 空调器维修笔记

- 空调噪声

- 空调回风口

- 空调安装

- 空调工程中的制冷技术

- 空调暖通技术

- 空调木托

- 空调杀菌剂

- 空调温控开关

- 空调滤清器切边装置的研发

- 空调滤清器滤纸封边定位工装的研发

- 空调滤清器的研发

- 空调玻璃

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 园林绿化养护精细化管理对河源市园林景观的影响分析

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 全热回收地源热泵空调机组的系统及工程方案设计

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 云计算对企业信息化系统建设和运营的影响分析和改进

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 以信息化建设为切入点 推动“三基”工作全面落实

- 影响水利工程质量监督职能发挥的主要因素及对策分析

- 杂散电容对交流法微电容测量电路噪声特性影响的分析

- 医用洁净空调系统设计调试中易忽视的问题及设计优化

- 影响免蒸养(压)粉煤灰小型空心砌块强度指标的因素

- 云母含量对风化花岗岩路基土工程性质影响的试验