建筑工程材料生产工艺设计简介

内容简介

本书从一个较宽的范围,按照工程建设项目开展的顺序,逐一介绍了涉及工程设计的有关知识,着重论述了项目可行性研究、生产工艺布置、设施选择、技术经济分析和环境评价等内容,并选择典型的建筑材料生产线给出了设计过程实例。本书还介绍了目前国际上较为成熟的设施规划概念和理论,从方法学角度探讨了设计过程的一般规律,同时针对设计咨询公司的体制和国际建设工程界通行的FIDIC合同进行了概括性介绍,可使读者从较高的视角进一步认识工程设计过程。 本书可供从事建筑材料生产工艺设计的技术人员和其他相关设计人员参考使用,也可作为高等院校材料工程专业师生的教学参考用书。2100433B

建筑工程材料生产工艺设计造价信息

建筑工程材料生产工艺设计简介常见问题

-

很简单,把所用的消耗和进场没有用的用EX表格登记,分出厂家,规格型号、数量、等等不就ok

-

还是比较贵的: 1、PVC吊顶型材的价格分析——PVC吊顶型材是非常经济的吊顶材料,板材价格在每平方米20-30元左右。PVC型材的安装费辅助材料及人工费每平方米大约为30元。 2、纸面石膏板的价格分...

-

重庆市建筑工程材料怎么确定。 材料费=(供应价格+运杂费)*(1+运输损耗费率%)*(1+采购保管费率%)。 但是运杂费、运输损耗费率%及采购保管费率%怎么确定。 在哪儿能找到相关规定这些取费费率为对...

建筑工程材料生产工艺设计简介文献

建筑工程材料检测取样简介

建筑工程材料检测取样简介

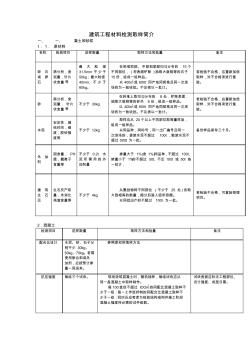

建筑工程材料检测取样简介 一、 一、 凝土和砂浆 1. 1. 原材料 名称 检测项目 送样数量 取样方法和批量 备注 碎 石 或 卵 石 筛分析,含 泥量,针片 状含量 等 最 大 粒 径 31.5mm 不少于 50kg;最大粒径 40mm, 不少 于 60kg。 在料堆顶部、中部和底部均匀分布的 15 个 不同部位, (将表面铲除 )抽取大致相等的石子 15份,组成一组样品。 以 400m 3 或 600t 同产地同规格且同一次进 场的为一验收批。不足者以一批计。 若检验不合格,应重新加倍 取样,对不合格项进行复 验。 砂 筛分析,含 泥量 , 针片 状含量 等 不少于 30kg 在料堆上取均匀分布的 8 处,铲除表面, 抽取大致相等的砂共 8 份,组成一组样品。 以 400m3或 600t 同产地同规格且同一次进 场的为一验收批。不足者以一批计。 若检验不合格,应重新加倍 取样,对不

建筑工程材料检测取样简介(1)

建筑工程材料检测取样简介(1)

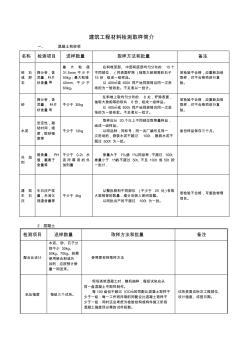

建筑工程材料检测取样简介 一、 混凝土和砂浆 2.混凝土 检测项目 送样数量 取样方法和批量 备注 配合比设计 水泥、砂、石子分 别不少 30kg、 50kg、70kg。若需 使用掺合料或外 加剂,应按预计掺 量一同送来。 参照原材料取样方法 抗压强度 每组三个试块。 现场浇筑混凝土时,随机抽样,每组试块应从 同一盘混凝土中取样制作。 每 100盘但不超过 lOOm3的同配比混凝土取样不 少于一组:每一工作班拌制的同配合比混凝土取样不 少于一组:同时还应考虑为检验结构或构件施工阶段 混凝土强度所必需的试件组数。 试块表面应标注工程部位、 设计强度、成型日期。 名称 检测项目 送样数量 取样方法和批量 备注 碎 石 或 卵 石 筛分析,含 泥量,针片 状含量 等 最 大 粒 径 31.5mm 不少于 50kg;最大粒径 40mm, 不少 于 60kg。 在料堆顶部、中部和底部均匀分布的 15

铸造工艺设计涉及零件本身工艺设计,浇注系统的设计,补缩系统的设计,出气孔的设计,激冷系统的设计,特种铸造工艺设计等内容。

零件本身工艺设计涉及到零件的加工余量,浇注位置、分型面的选择,铸造工艺参数的选择,尺寸公差,收缩率,起模斜度,补正量,分型负数等的设计 。

浇注系统是引导金属液进入铸型型腔的通道,浇注系统设计得合理与否,对铸件的质量影响非常大,容易引起各种类型的铸造缺陷,比如:浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等等铸造缺陷。浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。此外,浇注系统的选择也非常重要,那么怎样才能选择正确的浇注系统呢?

对于机械化流水线、大批量生产,为了方便生产并有利于保证铸件的质量,内浇道一般设置在铸型的分型面处,根据该铸件毛坯的浇注位置及分型面的选择,将内浇道开设在铸型的分型面处是属于"中间注入式"浇注系统。液态金属在浇注过程中难免会包含有一定的"熔渣",为了提高浇注系统的挡渣能力,适合于采用"封闭式"浇注系统。

在铸造工艺中,铸造工艺的设计对铸造产品的质量影响很大,但是浇注系统的选择方法的选择也不容忽视。

补缩系统的设计是合理的设计冒口和补贴,以补偿铸件在凝固过程中产生的液态和凝固态的体收缩,以获得健全的铸件的一项工程技术 。

出气孔用于排出型腔内的气体,改善金属液填充能力,排除先填充到型腔的过冷金属液和浮渣,还可作为观察型腔是否浇满的的标志 。

《多组分纱线工艺设计》是纺织行业技术人员进行多组分纱线开发的指导书,也是各类纺织院校学生学习纺纱工艺设计、提高工艺设计水平和教师进行纺纱工艺设计教学指导的极有价值的参考书。

铸造工艺设计涉及零件本身工艺设计,浇注系统的设计,补缩系统的设计,出气孔的设计,激冷系统的设计,特种铸造工艺设计等内容。

零件本身工艺设计涉及到零件的加工余量,浇注位置、分型面的选择,铸造工艺参数的选择,尺寸公差,收缩率,起模斜度,补正量,分型负数等的设计 。

浇注系统是引导金属液进入铸型型腔的通道,浇注系统设计得合理与否,对铸件的质量影响非常大,容易引起各种类型的铸造缺陷,比如:浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等等铸造缺陷。浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。此外,浇注系统的选择也非常重要,那么怎样才能选择正确的浇注系统呢?

对于机械化流水线、大批量生产,为了方便生产并有利于保证铸件的质量,内浇道一般设置在铸型的分型面处,根据该铸件毛坯的浇注位置及分型面的选择,将内浇道开设在铸型的分型面处是属于“中间注入式”浇注系统。液态金属在浇注过程中难免会包含有一定的“熔渣”,为了提高浇注系统的挡渣能力,适合于采用“封闭式”浇注系统。

在铸造工艺中,铸造工艺的设计对铸造产品的质量影响很大,但是浇注系统的选择方法的选择也不容忽视。

补缩系统的设计是合理的设计冒口和补贴,以补偿铸件在凝固过程中产生的液态和凝固态的体收缩,以获得健全的铸件的一项工程技术 。

出气孔用于排出型腔内的气体,改善金属液填充能力,排除先填充到型腔的过冷金属液和浮渣,还可作为观察型腔是否浇满的的标志 。

- 相关百科

- 相关知识

- 相关专栏

- 建筑工程材料试验及学习指导

- 建筑工程材料质量检验实用教程

- 建筑工程材料

- 建筑工程构造与施工手册

- 建筑工程构造及施工手册

- 建筑工程构造识图

- 建筑工程检测实验室实用技术

- 《建筑工程检测实验室实用技术》

- 建筑工程检测技术与管理

- 建筑工程检测标准大全(上下)

- 建筑工程检测鉴定加固规范汇编

- 建筑工程概论习题集

- 建筑工程概论(上)

- 建筑工程概论(第二版)

- 建筑工程概论(第二版)2015年5月

- 建筑工程概论(第二版)2015年7月

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 永磁同步电机简介

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 云南省昆明市建设局建筑工程深基坑施工安全管理规定

- 以工作过程为导向构建高职建筑工程技术专业课程体系

- 智能建筑工程设计中的机电设备集成配置系统总体设计

- 展开文明的双翼——记茂名市建筑工程总公司第一公司

- 以建筑工程资料管理的规范化促进工程质量的管理监督

- 有关建筑工程造价管理面临的问题与其处理手段

- 张潘明污水处理厂初步设计说明书(水质工程学课程)

- 云南洱海桃溪河口净化工程的设计思路及初步净化效果

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 智能建筑火灾自动报警与消防联动系统设计及应用效果

- 余杭某供电营业所生产营业用房工程建筑设计招标文件

- 中国建筑抗震设计规范的演变与展望

- 中国恩菲工程技术有限公司中国有色工程设计总院