钾盐镀锌工艺流程

除油--热水洗--水洗--酸洗--电解除油--热水洗--水洗--弱酸浸蚀--水洗--镀锌--水洗--热水洗--热稀碱液浸泡脱膜(2g/L NaOH 50~60。C 液浸1分钟)--水洗--出光--(10g/L NaCl 30g/L HNO3 1~2秒 空中停留5秒)--水洗--钝膜--热水烫(60。C左右)--自然干燥--老化(60。C以下,2~4min)--检验--入库

钾盐镀锌造价信息

1、称取计量氯化钾、氯化锌倒入槽内,用60。C热水加入槽内至槽容积1/2,搅拌至完全溶解。

2、将所需量工业级硼酸,用80。C热水溶解完全后,加入(1)液中。

3、加入2g/L锌粉,充分搅拌2小时后立即过滤,加入至规定容积的4/5。

4、将计量FZ-91A,经3~5倍水稀释后,在不断搅拌条件下,均匀地先后分别加入镀液中,加水至规定刻度值,调PH值至工艺范围,小电流处理4小时,试镀合格后正式投产。

注意事项:掉入槽内铁件应及时取出,若配合FK-411钾盐镀锌抗铁剂,防止铁离子污染效果更佳;每添加5~6次B型,插加一次A型效果更好。若镀深孔复杂零件及钕铁硼件滚镀,应每添加5~6次A型,插加一次B型。消耗量(25。C时)<175ml/KA.H 。

钾盐镀锌也就是各位所说的酸锌。在目前国内使用中笔者认为有以下几个误区:

1、光亮剂耐温性越高越好

2、pH范围越广越好

3、使用中主要成份分开补加

其实不然。无论是何镀种,都有一个最佳使用温度范围,笔者认为镀锌的最佳温度范围就是15~30摄氏度。

镀锌中使用的添加剂、光亮剂在温度高时都不稳定,基本上温度每提高10度,添加剂的消耗会提高1倍,主要是夹杂在镀层中,无论是从经济的角度还是从镀层性能的角度,都不利。

再说pH范围。在酸性镀锌中,锌以简单离子存在于镀液中,pH的变化会改变其存在形式。在钾盐镀锌中,pH高于5.5时,锌离子会以氧化物或氢氧化物形式析出,夹杂于镀层中或沉积于镀槽底部,影响槽液的使用和镀层的性能。

镀液中主要成份的缺失主要是工件的带出,在主要成份补加时,最好是按配槽比例同时补加,既可保持槽液的稳定,又可减少许多不必要的处理。

钾盐镀锌工艺流程常见问题

-

一、热镀锌工艺流程的步骤 1、除锈 (酸洗 盐酸18% ±) 2、清洗 (流动水 <30 m3/天) 3、助镀剂 (氯化铵、氯化锌、水 <50℃± ) 4、烘干 5、浸锌 (锌稀土合金、合金铝...

-

热镀锌(galvanizing) 也叫热浸锌和热浸镀锌:是一种有效的金属防腐方式,主要用于各行业的金属结构设施上。是将除锈后的钢件浸入500℃左右融化的锌液中,使钢构件表面附着锌层,从而起到防腐的目的...

-

一、电镀锌工艺电镀锌:行业内又称冷镀锌,就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层,被广泛用于保护钢铁...

钾盐镀锌工艺流程文献

镀锌工艺流程

镀锌工艺流程

一、电镀锌概念 电镀锌:就是利用电解,在制件表面形成均匀、致密、结合良好的金属 或合金沉积层的过程。 与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电 镀层,被广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰。镀覆技 术包括槽镀 (或挂镀 )、滚镀(适合小零件)、自动镀和连续镀(适合线材、 带材)。 二、电镀锌分类 目前,国内按电镀溶液分类,可分为四大类: 1.氰化物镀锌 由于 (CN)属剧毒, 所以环境保护对电镀锌中使用氰化物提出了严格限制, 不断促进减少氰化物和取代氰化物电镀锌镀液体系的发展, 要求使用低氰 (微 氰)电镀液。 采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好。 2.锌酸盐镀锌 此工艺是由氰化物镀锌演化而来的。目前国内形成两大派系,分别为: a) 武汉材保所的“ DPE”系列; b) 广电所的“ DE”系列。两者都属于碱性添加 剂的锌酸盐镀锌

热镀锌工艺流程及应用

热镀锌工艺流程及应用

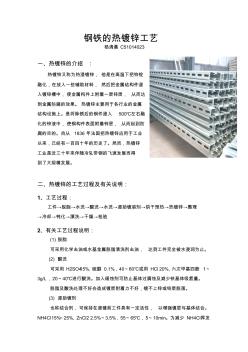

钢铁的热镀锌工艺 杨清晨 C51014023 一、热镀锌的介绍 : 热镀锌又称为热浸镀锌, 他是在高温下把锌锭 融化,在放入一些辅助材料, 然后把金属结构件浸 入镀锌槽中,使金属构件上附着一层锌层, 从而达 到金属防腐的效果。 热镀锌主要用于各行业的金属 结构设施上。是将除锈后的钢件浸入 500℃左右融 化的锌液中,使钢构件表面附着锌层, 从而起到防 腐的目的。自从 1836 年法国把热镀锌应用于工业 以来,已经有一百四十年的历史了。然而,热镀锌 工业是近三十年来伴随冷轧带钢的飞速发展而得 到了大规模发展。 二、热镀锌的工艺过程及有关说明: 1、工艺过程: 工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理 →冷却→钝化→漂洗→干燥→检验 2、有关工艺过程说明: (1) 脱脂 可采用化学去油或水基金属脱脂清洗剂去油, 达到工件完全被水浸润为止。 (2) 酸洗 可采用 H2

1、碱性氰化物镀锌

2、碱性锌酸盐镀锌

3、铵盐镀锌

4、钾盐镀锌

5、铵钾混合浴镀锌

6、硫酸盐镀锌

7、氯化物镀锌

三、镀锌层的后处理

1、去氢

2、钝化

3、着色

第1章 镀锌训练

第1节 氯化钾(钠)盐镀锌

一、氯化钾(钠)盐镀锌工艺规范

二、氯化钾(钠)盐镀锌溶液的配制

三、氯化钾(钠)盐镀锌溶液维护及杂质处理

四、氯化钾(钠)盐镀锌工艺操作

五、氯化钾(钠)盐镀锌常见故障及纠正方法

实例1 电缆桥架氯化钾盐镀锌

实例2 压板氯化钾盐镀锌

第2节 碱性锌酸盐镀锌

一、碱性锌酸盐镀锌工艺规范

二、碱性锌酸盐镀锌溶液的配制

三、碱性锌酸盐镀锌溶液维护及杂质处理

四、碱性锌酸盐镀锌工艺操作

五、碱性锌酸盐镀锌常见故障及纠正方法

实例 钢管局部碱性锌酸盐镀锌

第3节 氰化物镀锌

一、氰化物镀锌工艺规范

二、氰化物镀锌溶液的配制

三、氰化物镀锌溶液维护及杂质处理

四、氰化物镀锌工艺操作

五、氰化物镀锌常见故障及纠正方法

实例 拉簧氰化物镀

第4节 硫酸盐镀锌

一、硫酸盐镀锌工艺规范

二、硫酸盐镀锌溶液的配制

三、硫酸盐镀锌溶液维护及杂质处理

四、硫酸盐镀锌工艺操作

五、硫酸盐镀锌常见故障及纠正方法

实例 鞍座管硫酸盐镀锌

第5节 锌镀层的除氢和钝化处理

一、锌镀层的除氢处理

二、锌镀层的钝化工艺规范

三、锌镀层钝化液的配制

四、锌镀层的钝化液护及调整

五、锌镀层的钝化工艺操作

六、锌镀层钝化常见故障及纠正方法

七、草绿色钝化(五酸草绿色钝化)工艺条件介绍

第6节 不合格锌镀层的退镀与返修

一、不合格锌镀层钝化膜的退镀与返修

二、不合格锌镀层的退镀与返修镀操作

第2章 镀镉训练

第1节 氰化物镀镉

一、氰化物镀镉工艺规范

二、氰化物镀镉溶液的配制

三、氰化物镀镉溶液维护及杂质处理

四、氰化物镀镉工艺操作

五、氰化物镀镉常见故障及纠正方法

实例 压力弹簧氰化物镀镉

第2节 硫酸盐镀镉

一、硫酸盐镀镉工艺规范

二、硫酸盐镀镉溶液的配制

三、硫酸盐镀镉溶液维护及杂质处理

四、硫酸盐镀镉工艺操作

五、硫酸盐镀镉常见故障及纠正方法

实例 高压密封垫圈硫酸盐镀镉

第3节 镉镀层镀后处理与不合格镀镉层的退镀与返修

第3章 镀铜训练

第1节 氰化物镀铜

一、氰化物镀铜工艺规范

二、氰化物镀铜溶液的配制

三、氰化物镀铜溶液维护及杂质处理

四、氰化物镀铜工艺操作

五、氰化物镀铜常见故障及纠正方法

实例 电熨斗底板氰化物镀铜和光亮镀铜

第2节 普通硫酸盐镀铜

一、普通硫酸盐镀铜工艺规范

二、普通硫酸盐镀铜溶液的配制

三、普通硫酸盐镀铜溶液维护和杂质处理

四、普通硫酸盐镀铜工艺操作

五、普通硫酸盐镀铜常见故障及纠正方法

实例 轴瓦硫酸盐镀铜

第3节 光亮酸性硫酸盐镀铜

一、光亮酸性硫酸盐镀铜工艺规范

二、光亮酸性硫酸盐镀铜溶液的配制

三、光亮酸性硫酸盐镀铜溶液维护及杂质处理

四、光亮酸性硫酸盐镀铜工艺操作

五、光亮酸性硫酸盐镀铜常见故障及纠正方法

实例 电熨斗底板光亮酸性硫酸盐镀铜

第4节 铜镀层的钝化处理和不合格铜镀层退镀

一、铜镀层的钝化工艺规范

二、钝化液的配制

三、铜镀层的钝化操作

四、不合格铜镀层的退镀与返修

第4章 镀镍训练

第1节 普通硫酸盐镀镍

一、普通硫酸盐镀镍工艺规范

二、普通硫酸盐镀镍溶液的配制

三、普通硫酸盐镀镍溶液的维护及杂质处理

四、普通硫酸盐镀镍(暗镍)工艺操作

五、普通硫酸盐镀镍常见故障及纠正方法

实例 镀镍修复电动机端盖轴承室的磨损

第2节 光亮镀镍

一、光亮镀镍工艺规范

二、光亮镀镍溶液的配制

三、光亮镀镍溶液维护及杂质处理

四、光亮镀镍工艺操作

五、光亮镀镍常见故障及纠正方法

实例 电熨斗盖板光亮镀镍

第3节 不合格镍镀层的退镀与返修

一、不合格镍镀层的修复

二、不合格镍镀层化学法退镀

三、不合格镍镀层电解法退镀

第5章 镀铬训练

第1节 防护装饰性镀铬

一、防护装饰性镀铬工艺规范

二、防护装饰性镀铬溶液的配制

三、溶液维护及杂质处理

四、防护装饰性镀铬工艺操作

五、防护装饰性镀铬常见故障及纠正方法

实例1 折椅件镀装饰铬

实例2 电熨斗套筒镀装饰铬

第2节 镀硬铬

一、镀硬铬工艺规范

二、镀硬铬溶液配制与维护

三、镀硬铬工艺操作

四、镀硬铬常见故障及纠正方法

五、不合格铬镀层的退镀

实例1 加焦机不锈钢阀杆镀硬铬

实例2 泵轴轴套镀硬铬

实例3 循环机活塞杆镀硬铬

实例4 减速机齿轮轴镀硬铬

第6章 镀镍铁合金与镀铜锡合金训练

第1节 镀镍铁合金

一、镀镍铁合金的工艺规范

二、镀镍铁合金溶液的配制

三、镀镍铁合金的工艺操作

四、影响因素及工艺维护

五、常见故障及处理方法

六、不合格镀层的退除

实例 钢制折椅镀镍铁合金

第2节 氰化物镀铜锡合金243

一、氰化物镀铜锡合金工艺规范

二、氰化物镀铜锡合金溶液配制

三、氰化物镀铜锡合金溶液维护及杂质处理

四、氰化物镀铜锡合金操作

五、氰化物镀铜锡合金常见故障及纠正方法

实例 电熨斗套管氰化物镀铜锡合金

第3节 不合格铜锡合金镀层的退镀与返修

第7章 镀仿金层训练

第1节 氰化物仿金电镀

一、氰化物仿金电镀的工艺规范

二、氰化物仿金电镀溶液的配制

三、氰化物仿金电镀溶液维护及杂质处理

四、氰化物镀仿金工艺操作

五、氰化物镀仿金常见故障及纠正方法

实例 锁盖仿金电镀

第2节 不合格仿金镀层的退镀与返修

第8章 刷镀训练

第1节 刷镀原理和应用范围

第2节 刷镀设备

一、刷镀电源

二、刷镀阳极的制作

第3节 刷镀阳极的包裹

一、阳极包裹材料在刷镀过程中的作用

二、包裹材料的选择

三、阳极包裹的具体操作方法

四、镀笔的使用

五、镀笔保养

第4节 工件刷镀前的表面处理

一、机械修整

二、电净处理(即电化学除油)

三、活化处理

四、刷镀工艺参数

第5节 常用金属电刷镀工艺

一、刷镀溶液配制

二、常用金属电刷镀工艺过程

三、刷镀层附着力差的原因及处理方法

四、刷镀操作安全注意事项

实例1 电动机端盖轴承室的刷镀修复

实例2 电动机转子轴的刷镀修复

实例3 靠背轮内孔刷镀

第9章 镀层质量检验训练

第1节 镀层外观检验

一、镀层外观质量要求

二、缺陷类型及特征

三、检验操作

第2节 镀层结合力检验

一、弯曲试验

二、划痕试验法

三、缠绕试验法

四、锉刀试验法

第3节 镀层孔隙率的检验

第4节 镀层厚度检验

一、计时液流法(GB5927-86)

二、薄铬镀层计时点滴法

三、库仑法检验镀层厚度

四、机械量具法检验

五、磁性法检验镀层厚度

附录

附录1 安全生产

附录2 电镀常用数据和有关资料

电镀级氯化钾,是一种电镀锌最适合的氯化钾,比现在市场上含量60%的氯化钾大大不同。含量可以达到98%,所以叫电镀级氯化钾。

级 别:优级品

产品简介:

电镀级-氯化钾,纯度高,无杂质,主要用于酸性钾盐镀锌、油田钻井填料、专业化工添加不可缺少的原料。它长期存放不聚块,外观亮白,含量高,广泛应用于钾盐镀锌,配槽时无须使用活性碳清除有机杂质。日常添加即添即见效果,无需除杂、电解等工艺,即出合格产品,深受广大镀锌业户好评及信赖。下面浅谈一下钾盐镀锌工艺氯化钾使用方法!

一、工艺范围:

挂镀 滚镀

氯化锌 60-80g/1 45-50g/1

氯化钾 180-220g/1 200-220g/1

硼 酸 30-35g/1 30-35g/1

开缸剂 18-20ml/1 20ml/1

添加剂 10-15ml/1 15ml/1

PH 值 5.4-5.8 5.8-6.2

室内温度 5-40 5-40

阴极电流密度(A/dm2)1-3 高电流冲击,低电流整平。 二、配槽时无需清除氯化钾杂质,单独处理氯化锌,用锌粉(325#)为佳。

氯化锌除杂锌工艺:

比 例: 氯化锌1公斤 锌粉5克。

工艺流程:将氯化锌、锌粉按比例混合一起加入超抱合的水充分搅拌溶解40分钟,静置60-90分钟,提出清夜配槽即可。

- 相关百科

- 相关知识

- 相关专栏

- 电动对夹式硬密封蝶阀

- 十字槽盘头组合螺钉

- 斗山DH215-9E挖掘机

- 磷化氢检测仪

- 空气绝缘封闭型母线槽

- 小松PC200LC-8M0挖掘机

- 触摸屏开关

- 镀锌槽

- 加藤HD513MRIII挖掘机

- 槽电压

- 珠海装修网

- 山河智能SWE90H挖掘机

- 镀锌槽沉渣

- 现代R225LC-9T挖掘机

- 碱性镀锌工艺

- 手工盒

- 关于桉叶油素提取工艺流程设计

- 公路工程施工、桥涵施工工艺大全造桥机造桥工艺流程

- 公路工程施工工艺大全路基工程砂垫层施工工艺流程图

- 公路工程施工隧道施工工艺大全小导管注浆工艺流程图

- 公路工程施工工艺大全路基工程光面爆破施工工艺流程图

- 公路工程施工、桥涵施工工艺大全系梁施工工艺流程图

- 公路工程施工、桥涵施工工艺大全滑模拆除工艺流程图

- 化工制图工艺流程图、设备平面图、绘管道

- 公路工程施工隧道施工工艺大全钻爆法施工工艺流程图

- 国内企业研发生产新型节能导线工艺流程申报国家标准

- 某钢铁公司镀锌、彩涂板卷项目职业病危害控制效果评价

- 模板工程施工工艺流程控制程序图(早拆模体系构造图)

- 年产万吨味精生产工艺流程设计课程设计说明

- GB-T-3091-93-低压流体输送用镀锌焊接钢管

- 模具皮纹腐蚀工艺流程

- 制药纯化水系统地实用实用工艺流程及实用实用标准说明书