基于伺服电机控制的多泵组合控制液压动力系统

- 基于伺服电机控制的多泵组合控制液压动力系统技术领域

- 基于伺服电机控制的多泵组合控制液压动力系统造价信息

- 基于伺服电机控制的多泵组合控制液压动力系统专利背景

- 基于伺服电机控制的多泵组合控制液压动力系统附图说明

- 基于伺服电机控制的多泵组合控制液压动力系统常见问题

- 基于伺服电机控制的多泵组合控制液压动力系统荣誉表彰

- 基于伺服电机控制的多泵组合控制液压动力系统实施方式

- 基于伺服电机控制的多泵组合控制液压动力系统发明内容

- 基于伺服电机控制的多泵组合控制液压动力系统权利要求

- 基于伺服电机控制的多泵组合控制液压动力系统文献

- 新型液压传动(多泵多马达液压元件及系统)内容简介

- 新型液压传动(多泵多马达液压元件及系统)目录

- 基于MATLAB的液压伺服控制系统分析与设计目录

基于伺服电机控制的多泵组合控制液压动力系统基本信息

| 中文名 | 基于伺服电机控制的多泵组合控制液压动力系统 | 公告号 | CN101691877A |

|---|---|---|---|

| 授权日 | 2010年4月7日 | 申请号 | 2009101921116 |

| 申请日 | 2009年9月4日 | 申请人 | 佛山市顺德区震德塑料机械有限公司 |

| 地 址 | 广东省佛山市顺德区大良红岗工业区 | 发明人 | 谭树发、胡军 |

| Int.Cl. | F15B11/17(2006.01)I; F15B21/08(2006.01)I; F15B20/00(2006.01)I; F15B13/043(2006.01)I | 代理机构 | 广州粤高专利商标代理有限公司 |

| 代理人 | 林新中 | 类 别 | 发明专利 |

《基于伺服电机控制的多泵组合控制液压动力系统》涉及一种液压动力系统,特别是一种用于注塑机的基于伺服电机控制的多泵组合控制液压动力系统。

基于伺服电机控制的多泵组合控制液压动力系统造价信息

注塑机的工作过程一般分为锁模、注射、保压、冷却、塑化、开模和顶出等阶段,不同的阶段需要液压系统提供不同压力和流量的液压油,于是液压油一般都要经历加压、保压和泄压的循环过程。

随着节能环保意识的不断深入,人们对传统注塑机的能耗和控制精度提出了越来越高的要求。伺服电机驱动油泵控制技术的出现是液电结合控制技术的一次革命性的进步。它不仅可以大幅度节能30%-70%,而且具有控制精度高,稳定性好,噪音低等优点,一经推出,即在注塑机等行业取得了迅猛发展,成为今后注塑机节能改造的主要方向。

截至2009年9月4日,伺服电机驱动油泵控制系统(以下简称伺服泵)如附图1所示,由伺服电机212,伺服电机驱动器211,液压油泵213,检测元件(压力传感器215,编码器214)等组成,通过控制伺服电机212的转速和扭矩实现对液压系统流量和压力的控制;通过控制伺服电机212反向运转来使液压系统降压或泄荷,具有流量压力控制精度高,响应快,节能效果好等优点。

然而受制于伺服电机和驱动器功率以及油泵排量的限制,对于大吨位的注塑机往往需要采用多台伺服泵联合控制才能达到大流量的要求。为此,也有公司研究出了一种采用专用的联立控制驱动器的多台伺服电机油泵组合控制系统,该控制系统通过专用的联立控制驱动器使多台伺服电机油泵在所有动作中具有相同的流量压力指令,实现同步流量(速度)控制和压力控制。但是该系统存在如下缺陷:系统压力控制由多泵共同完成,保压时存在大量不必要的能量消耗。这是因为虽然单泵保压足以满足加压需要,但是对于大吨位的注塑机液压系统,液压油缸和管路中受压缩液压油体积大,压缩能量高,单独靠一个伺服泵的泄荷能力不足以满足在极短时间内降压或泄荷压缩能量释放的要求,因此不得不采用多台伺服泵同步动作实现保压、泄荷等压力控制,但这带来的问题是保压能耗大,泄压速度慢,且降压或泄荷时回流的油对油泵和伺服驱动系统的冲击大,会缩短油泵和控制器的使用寿命;多台伺服泵长时间负载运行,也会对其过载能力产生很大影响。伺服电机工作在低速大扭矩状态下,其机械效率也很低。

图1是伺服电机驱动油泵控制系统结构示意图;

图2是《基于伺服电机控制的多泵组合控制液压动力系统》实施例一的系统整体结构示意图;

图3是《基于伺服电机控制的多泵组合控制液压动力系统》实施例二的局部结构示意图(在主压力控制器处);

图4是《基于伺服电机控制的多泵组合控制液压动力系统》实施例三的局部结构示意图(在主压力控制器处);

图5是《基于伺服电机控制的多泵组合控制液压动力系统》实施例四的局部结构示意图(在主压力控制器处);

图6是《基于伺服电机控制的多泵组合控制液压动力系统》实施例五的局部结构示意图(在主压力控制器处)。

|

|

|

|

|

|

基于伺服电机控制的多泵组合控制液压动力系统常见问题

-

普通伺服电机控制器分为电流控制,速度控制,位置控制三种模式。其中 转速控制:一般至少需要一个编码器检测转子位置和转速。 位置控制:可以与速度控制共用一个编码器形成半闭环也可以另外加一个口再接一个编码器...

-

普通伺服电机控制器分为电流控制,速度控制,位置控制三种模式。其中 转速控制:一般至少需要一个编码器检测转子位置和转速。 位置控制:可以与速度控制共用一个编码器形成半闭环也可以另外加一个口再接一个编码器...

-

两个是同一个东西,伺服电机控制器是用来驱动电机的,所以也叫伺服电机驱动器;伺服驱动器(servo drives)又称为“伺服控制器”、“伺服放大器”,是用来控制伺服电机的一种控制器,其作用类似于变频器...

2018年12月20日,《基于伺服电机控制的多泵组合控制液压动力系统》获得第二十届中国专利奖优秀奖。

《基于伺服电机控制的多泵组合控制液压动力系统》是一种基于伺服电机控制的多泵组合控制液压动力系统,如图2所示,包括有主机控制器1、至少2个伺服泵(在该实施例有3个伺服泵)、油管10、油箱6,所有伺服泵的各支油管道汇接于一起构成系统的主油管道P0,在所有伺服泵(如图3所示)中有1个为主伺服泵21,主伺服泵21所在的油管道构成系统的主控支油管道P1,所有伺服泵所在的支油管道P1、P2、P3在进入系统主油管道P0之前分别串接有一个单向阀31、32、33,在该主伺服泵21上的单向阀31两端并联有主压力控制器,所述主压力控制器包括有插装阀4和压差节流孔5,所述插装阀4的进油腔A和控制腔X、压差节流孔5的两端分别并联在单向阀31的出油口和进油口两端,所述插装阀4的回油腔B通向油箱6。在该系统中所述的伺服泵包括有伺服电机驱动器211、伺服电机212、液压泵213、检测元件、制动电阻216,所述的检测元件包括有压力传感器215、编码器214,所述的液压泵213为齿轮泵或定量柱塞泵(与现有伺服泵结构基本相同)。《基于伺服电机控制的多泵组合控制液压动力系统》由多台伺服泵共同完成流量(速度)控制;而以单台伺服泵(主伺服泵21)的控制压力作为先导控制压力,与主压力控制器(液压插装阀4及压差节流孔5)共同组成压力闭环控制系统,实现对系统压力在加压、保压、减压或泄荷等不同工作过程的精确控制。其基本工作原理如图2所示:

系统在做流量(速度)控制时,该系统通过主机控制器1发送设定的相同流量指令给各伺服电机驱动器211,使各伺服电机212按设定的转速正向运转,从而驱动各伺服泵213从各自支油管道P1、P2、P3中经单向阀31、32、33的出油端输出指定流量(速度)的液压油,并通过各伺服泵的编码器214的检测反馈信号,闭环控制各个伺服电机212的转速,从而达到精确控制系统流量(速度)的目的。(这与现有的速度控制模式基本相同)。系统保压在做压力控制时,系统通过主机控制器1只给主伺服泵21发送压力指令,辅助伺服泵22、23不工作。这时在单向阀32和33的止回作用下,辅助伺服泵各支油路P2、P3与主油管道P0隔离,使系统压力只受主伺服泵21和主压力控制器的控制,主油管道P0中的油不会回流辅助伺服泵22、23,因而辅助伺服泵22、23避免了长时间负载运行而且大大减少了系统中液压油对伺服泵系统的冲击。主伺服泵21的伺服电机驱动器211在接到主机控制器1的指令后:如果此时指令压力大于实际系统压力(压力传感器的检测压力),那么通过控制主伺服泵21的伺服电机212输出较大扭矩,使主伺服泵21的液压泵213输出设定的指令压力,这时主伺服泵21的液压泵213出口的压力升高,压力油经压差节流孔5和单向阀31进入系统主油管道P0使系统压力升高至设定压力完成加压动作。在这过程前后,插装阀4控制腔X的压力高于进油腔A的压力,在压力油和弹簧力的作用下,插装阀4处于关闭状态。如果指令压力小于实际系统压力,主伺服泵21反向转动输出较小的扭矩,使主伺服泵21的液压泵213出口压力降低,此时主伺服泵21的液压泵213出口压力小于系统压力,压力油经压差节流孔5从主油管道P0流向主控支油管道P1,这时由于压差节流孔5的作用使主油管道P0与主伺服泵21的液压泵213出口的压力,在压差节流孔5两端产生了压力降,这时插装阀4进油腔A的压力高于控制腔X的压力,当插装阀4进油腔A的压力与控制腔X的压力差克服插装阀4主阀芯的弹簧力时,插装阀4打开,系统部分压力油从插装阀4的进油腔A经回油腔B流回油箱6,使系统压力降低至新的设定压力完成减压动作。在加压或减压的同时,压力传感器215的检测反馈信号修正系统压力指令,实现系统压力闭环控制。因此,主压力控制器(液压插装阀4及压差节流孔5)可以动态跟随主伺服泵的输出的先导控制压力(指令压力),从而实现对系统压力的数字比例闭环控制。

系统保压在做压力控制时,系统通过主机控制器1给各辅助伺服泵22、23的电机驱动器211发送停止工作指令,使各辅助伺服电机212停止运转,各辅助伺服泵22、23不工作;主机控制器1只给主伺服泵21发送压力指令由主伺服泵21完成保压动作。同样这时在单向阀32和33的止回作用下,各辅助伺服泵22、23的支油路P2、P3与主油管道P0隔离,辅助伺服泵泄荷,压力接近零,因而同样,辅助伺服泵22、23避免了长时间负载运行而且大大减少了系统中液压油对伺服泵系统的冲击。

保压完成后,系统泄荷时,同样系统通过主机控制器1给主伺服泵21发送零压力指令,其它辅助伺服泵22、23不工作,通过控制主伺服泵21的伺服电机212使主伺服泵21的液压泵213反向转动输出零压力完成先导泄荷,压差节流孔5前后的压力降控制插装阀4主阀芯的完全打开,于是,系统大流量的压力油从插装阀4的进油腔A经回油腔B流回油箱6,使系统在极短时间内完成泄荷动作,从而避免了泄荷对各伺服泵的冲击。

在该系统的控制下,根据实际需要可实循环实现以上加压、保压、减压或泄荷的工作过程。在该实施例中,辅助伺服泵有两个,在实际应用时可以根据流量需要求来设置辅助伺服泵的数量。

由于在该系统中所有伺服泵所在的支油管道在进入系统主油管道P0之前都串接有一个单向阀(如图2所示),因而避免了多台伺服泵长时间负载运行,从而对伺服泵的过载能力起到了很大的保护作用。又因为系统中设有主压力控制器且采用大通径的插装阀4作为主压力阀来完成降压和泄荷,因此,泄压快,噪音低,加上各单向阀的止回作用因而系统中液压油对伺服泵系统的冲击小,这样便延长了伺服泵的使用寿命。又因为该系统采用的是液电联合控制降压或泄荷的控制方式,只需要单台小排量伺服泵(主伺服泵21)就可以完成保压和泄荷动作,此时其它伺服泵(辅助伺服泵22、23)处于空载状态,这样便大大地降低了系统的能量消耗,又避免了只能通过所有伺服泵同步动作才能实现对系统的压力控制,又可以避免各辅助伺服泵22、23工作在低速大扭矩(保压)运行状态,降低了各辅助伺服泵22、23的伺服电机212和伺服电机驱动器211的配置要求,从而节约了资源和生产成本,提高产品竞争力。这对于大吨位注塑机成型的大质量注塑件需要长时间保压具有重要意义。另外由于该系统不需要所有伺服泵同步动作才能实现系统的压力控制因而不需要专门的伺服电机联立控制器,从而降低了采购成本,加上由于单向阀31的止回作用伺服电机212反向制动的负载大大降低,也减少了制动电阻216的配置功率。

《基于伺服电机控制的多泵组合控制液压动力系统》的液压控制部分还可以采用不同的结构和连接方式实现。

如图3、4、5、6所示的实施例二、三、四、五是该系统的具有相同控制原理的几种变化的结构和连接方式,这些实施例的区别主要是在主压力控制器处。

如图3所示的实施例二是对实施例一的进一步改进,在该系统的主油管道P0上设有安全阀7,该安全阀7的出油口通向油箱6。该实施例复合了安全压力控制功能后的控制原理,在系统的主油管道P0上设有安全阀7,当系统的压力超过系统压力安全值时,这时安全阀7打开,油力油经安全阀7出油口流进油箱6,从而限定系统的最大安全压力。

如图5所示的实施例四也是对实施例一的进一步改进,所述插装阀4的控制腔X连接有先导安全阀9,所述先导安全阀9的进油端与插装阀4控制腔X汇交并连通主控支油管道P1,所述先导安全阀9的出油端通向油箱6;在所述先导安全阀9的进油端与插装阀4控制腔X汇交后与单向阀31的进油端之间设置有先导节流孔8。这也是复合了安全压力控制功能后的控制原理,当系统压力达到先导安全阀9的设定压力时,先导安全阀9打开,压力油经先导节流孔8向先导安全阀9流动从而产生压力降,这时插装阀4进油腔A的压力高于插装阀4控制腔X的压力,当插装阀4进油腔A的压力与控制腔X的压力差克服插装阀4主阀芯的弹簧力时,插装阀4打开,从而限定系统的最大安全压力。

在以上所述的如图2、3、5所示实施例一、二、四中,所述压差节流孔5也可开设在该插装阀4的主阀芯中,这时插装阀4的控制腔X通过压差节流孔5和插装阀4进油腔A连通。如图4、6所示的实施例三、五分别是把如图3、5所示的实施例二、四中的压差节流孔5开设在该插装阀4的主阀芯中的情况,它们对应具有相同的控制原理和功能。

该系统除适用于任意多组伺服泵的控制要求外,还可以用在伺服电机驱动大、小双排量柱塞泵的泄荷回路。

该系统不局限用于注塑机,也可用于需要实现相同控制原理和功能的其它领域。

基于伺服电机控制的多泵组合控制液压动力系统专利目的

《基于伺服电机控制的多泵组合控制液压动力系统》的目的是提供一种保压能耗低、泄压速度快、且降压或泄荷对油泵和伺服驱动系统的冲击小的基于伺服电机控制的多泵组合控制液压动力系统。

基于伺服电机控制的多泵组合控制液压动力系统技术方案

一种基于伺服电机控制的多泵组合控制液压动力系统,包括有主机控制器、至少2个伺服泵、油管、油箱,所有伺服泵的各支油管道汇接于一起构成系统的主油管道,其中:所有伺服泵中有1个是主伺服泵,主伺服泵所在的油管道构成系统的主控支油管道,所有伺服泵所在的支油管道在进入系统主油管道之前串接有一个单向阀,在该主伺服泵的单向阀两端并联有主压力控制器;所述主压力控制器包括有插装阀和压差节流孔,所述插装阀的进油腔和控制腔、压差节流孔的两端分别并联在该主伺服泵的单向阀的出油口和进油口两端,所述插装阀的回油腔通向油箱。

在对上述基于伺服电机控制的多泵组合控制液压动力系统的改进方案中,在该系统的主油管道上设有安全阀,该安全阀的出油口通向油箱。

在对上述基于伺服电机控制的多泵组合控制液压动力系统的改进方案中,所述插装阀的控制腔连接有先导安全阀,所述先导安全阀的进油端与插装阀控制腔端汇交并连通主控支油管道,所述先导安全阀的出油端通向油箱;在所述先导安全阀的进油端与插装阀控制腔汇交后与单向阀的进油端之间设置有先导节流孔。

在对上述基于伺服电机控制的多泵组合控制液压动力系统的改进方案中,所述的压差节流孔开在该插装阀的主阀芯中。

在对上述基于伺服电机控制的多泵组合控制液压动力系统的改进方案中,所述的伺服泵包括有伺服电机驱动器、伺服电机、液压泵、检测元件和制动电阻。

在对上述基于伺服电机控制的多泵组合控制液压动力系统的改进方案中,所述的检测元件包括有压力传感器和编码器,所述的液压泵为齿轮泵。

基于伺服电机控制的多泵组合控制液压动力系统改善效果

1、由于该系统只需要单台小排量伺服泵(主泵)就可以完成保压和泄荷动作,此时其它伺服泵(辅泵)可以空载运行,因此可以大大降低保压能量消耗,这对于大吨位注塑机成型的大质量注塑件需要长时间保压具有重要意义。

2、由于采用大通径的插装阀作为主压力控制器的主压力阀来完成降压和泄荷,因此,泄压快,噪音低,对伺服泵系统的冲击小,可以延长伺服泵的使用寿命。

3、可以避免辅助伺服泵工作在低速大扭矩(保压)运行状态,可以降低辅泵的伺服电机和驱动器的配置要求,从而降低成本,提高产品竞争力。

4、不需要专门的伺服电机联立控制器,可以降低采购成本。

5、由于伺服电机反向制动的负载大大降低,可以减少制动电阻的配置功率。

6、除适用于任意多组伺服泵的控制要求外,还可以用在伺服电机驱动大、小双排量柱塞泵的泄荷回路。

1.一种基于伺服电机控制的多泵组合控制液压动力系统,包括有主机控制器(1)、至少2个伺服泵、油管(10)、油箱(6),所有伺服泵的各支油管道汇接于一起构成系统的主油管道(P0),其特征在于:所有伺服泵中有1个是主伺服泵(21),主伺服泵(21)所在的油管道构成系统的主控支油管道(P1),所有伺服泵所在的支油管道在进入系统主油管道(P0)之前串接有一个单向阀,在该主伺服泵(21)的单向阀(31)两端并联有主压力控制器;所述主压力控制器包括有插装阀(4)和压差节流孔(5),所述插装阀(4)的进油腔(A)和控制腔(X)、压差节流孔(5)的两端分别并联在该主伺服泵(21)的单向阀(31)的出油口和进油口两端,所述插装阀(4)的回油腔(B)通向油箱(6)。

2.根据权利要求1所述的基于伺服电机控制的多泵组合控制液压动力系统,其特征在于:在该主油管道(P0)上设有安全阀(7),该安全阀(7)的出油口通向油箱(6)。

3.根据权利要求1所述的基于伺服电机控制的多泵组合控制液压动力系统,其特征在于:所述插装阀(4)的控制腔(X)连接有先导安全阀(9),所述先导安全阀(9)的进油端与插装阀(4)控制腔(X)端汇交并连通主控支油管道(P1),所述先导安全阀(9)的出油端通向油箱(6);在所述先导安全阀(9)的进油端与插装阀(4)控制腔(X)汇交后与单向阀(31)的进油端之间设置有先导节流孔(8)。

4.根据权利要求1、2或3所述的基于伺服电机控制的多泵组合控制液压动力系统,其特征在于:所述的压差节流孔(5)开在该插装阀(4)的主阀芯中。

5.根据权利要求1、2或3所述的基于伺服电机控制的多泵组合控制液压动力系统,其特征在于:所述的伺服泵包括有伺服电机驱动器(211)、伺服电机(212)、液压泵(213)、检测元件和制动电阻(216)。

6.根据权利要求5所述的基于伺服电机控制的多泵组合控制液压动力系统,其特征在于:所述的检测元件包括有压力传感器(215)和编码器(214),所述的液压泵(213)为齿轮泵。

基于伺服电机控制的多泵组合控制液压动力系统文献

直流伺服电机控制系统设计综述

直流伺服电机控制系统设计综述

1 摘要 随着自动控制技术与计算机科学技术的快速发展,制造业领域已大量采用计算 机技术进行自动控制,这使制造业各个领域的成果,效率和质量得到大幅度提高。 各种微机控制系统在基本构造上是类同的,主要由微机控制器,被控对象与接口电 路(输入,输出及驱动接口电路)组成。根据被控对象的不同,微机控制系统又分 为闭环控制系统(反馈控制输出信号的大小)与开环控制系统,学好“计算机课程 设计”是掌握微机控制系统原理与技术的基础;而“直流伺服电机控制系统设计” 是巩固,深化,掌握本门课程知识不可缺少的重要环节。 通过本次课程设计加深对《计算机控制技术》的理解和掌握。在设计程序的过 程中,广泛的查阅相关资料,如各类中断的作用和调用方式 ,屏幕显示等等,通过 实践来加深对理论知识的理解,同时将自己对这门技术的理解应用在电动机控制的 设计当中,理论与实践相互融合、相互促进,提高自己的理论水平和实践能力。 直

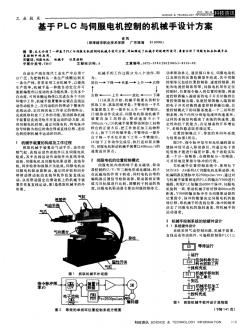

基于PLC与伺服电机控制的机械手设计方案

基于PLC与伺服电机控制的机械手设计方案

基于PLC与伺服电机控制的机械手设计方案

目前广泛应用着的单泵单马达元件及系统是多泵多速马达传动中元件和系统的组成部分之一,与多泵多速马达等元件及其他执行元件相组合,可设计出很多新的系统,从而形成了新型的、完整的多泵多马达液压传动系统。本书在简要介绍目前广泛使用的液压元件及系统类型、原理、结构特点的基础上,主要介绍新型的液压传动即多泵多马达传动,以及一个转子对应多个定子或多个转子对应一个定子的液压泵和马达等新型元件。详细介绍了新研发的液压用多泵多速马达等元件的原理及结构,提出了新型的多泵多速马达、摆动多速马达等的符号和表示方法,并对新型液压传动进行了定义,还详细介绍了多泵多速马达元件、多泵多马达系统(主要包括单泵多速马达系统、多泵单马达系统、多泵多速马达系统、多泵单缸和多泵多缸系统等多种不同种类的新系统),以及多速马达的差动连接等新型元件、新型典型回路、新型液压系统和连接方式。

第一章 液压元件及传动概述 1

第一节 液压泵概述 1

一、液压泵原理简介 1

二、齿轮泵原理简介 2

三、叶片泵原理简介 3

四、柱塞泵原理简介 4

第二节 液压马达概述 6

一、齿轮马达简介 6

二、叶片马达简介 7

三、柱塞马达简介 7

四、其他马达简介 7

第三节 往复运动及摆动执行元件概述 9

一、液压缸简介 9

二、摆动执行元件简介 10

第四节 液压阀概述 10

一、压力阀简介 10

二、流量阀简介 12

三、方向阀简介 13

第五节 典型回路及液压传动概述 14

一、液压传动简介 14

二、典型回路简介 15

三、辅助元件简介 20

第二章 新型柱塞泵及马达 23

第一节 开路式轴向柱塞泵原理 23

一、闭路式泵各种配流方式的比较 23

二、联合配流开路式泵原理及其组成 24

三、端面配流半开路式泵工作原理及组成 27

四、端面配流全开路式泵工作原理及组成 29

五、开路式斜盘型串联多级泵原理及组成 30

第二节 开路式泵的运动学及流量分析 33

一、开路式泵的运动学分析 33

二、单级开路式泵排量、流量及流量脉动分析 35

三、多级开路式泵排量、流量及流量脉动分析 39

第三节 开路式泵动力学分析 46

一、柱塞、滑靴的受力分析 46

二、缸体的受力分析 49

三、体面斜配流盘的受力分析 52

第四节 开路式泵原理试验 53

一、联合配流开路式泵的试验 54

二、端面配流半开路式泵的试验 54

三、端面配流全开路式泵的试验 55

四、开路式串联柱塞泵的试验 60

五、开路式泵的系列和型号 61

第五节 柱塞底面系统模型 62

一、模型建立——受力分析 63

二、柱塞滑靴的设计原理及方法 68

三、开闭路式泵滑靴底面动态仿真及试验 72

第六节 开路式泵的噪声及控制方法 86

一、闭路式泵降噪结构存在的问题 87

二、开路式泵上的一种新型降噪结构 90

三、轴向柱塞泵配油窗口面积对转速和噪声的影响 99

第七节 自冷却理论 101

一、传热学理论 101

二、热传导方程 103

三、一维稳态热传导 105

四、功率损失分析 107

五、CY型泵自冷却分析 114

六、SPB型泵自冷却分析 127

七、CY泵与SPB泵自冷却性能比较 134

第八节 开路式轴向柱塞泵的安装与配管 138

一、安装与配管 138

二、开路式轴向柱塞泵的故障与处理 140

第九节 异型柱塞泵及马达 143

一、异型柱塞马达的结构特点 143

二、异型柱塞马达的工作原理 145

三、三角形滑块轴向马达的参数分析 145

四、三角形滑块轴向马达的原理性试验 150

五、异型柱塞泵的工作原理 152

六、异型柱塞泵的流量分析 154

第十节 轴向力平衡型柱塞马达 156

一、马达的结构 156

二、马达的工作原理 156

三、马达的转速和扭矩特性分析 156

四、马达的泄漏分析 158

五、轴向力平衡柱塞马达原理拓展 161

第十一节 径向双定子柱塞马达 161

一、径向双定子柱塞马达结构特点及工作原理 161

二、马达滚轮导轨间接触应力的分析 163

三、径向双定子马达扭矩特性分析 163

四、径向双定子柱塞马达的泄漏分析 166

第十二节 开路式定、变量多输出柱塞泵 170

一、开路式定、变量多输出柱塞泵工作原理 170

二、开路式定、变量多输出柱塞泵的流量特性分析 171

三、开路式定、变量多输出柱塞泵泵轴的功率和扭矩分析 185

四、开路式定、变量多输出柱塞泵的创新应用 186

第三章 新型叶片泵及马达 188

第一节 滚柱泵及柱塞式滚柱泵、马达 188

一、概述 188

二、滚柱泵工作原理 188

三、柱塞式滚柱泵的原理 188

四、滚柱式、柱塞滚柱式马达的原理 189

第二节 等宽曲线双定子叶片泵及马达 190

一、概述 190

二、等宽单作用双定子变量泵的结构特点 191

三、等宽、双作用、双定子泵的结构特点 191

四、等宽多作用双定子泵的结构特点 192

五、等宽、双滚柱、连杆型、单作用、双输出、双定子马达的结构特点 193

第三节 双定子泵及马达的运动学分析 194

一、滑块的中心及半径分析 194

二、滑块的速度分析 195

三、滑块的加速度分析 195

第四节 双定子叶片泵及马达的动力学分析 195

一、滑块受到的液体静压作用力 196

二、内、外定子对滑块的作用力 197

三、转子对滑块的作用力 197

四、惯性力 198

五、液体黏性阻尼力 199

六、滑块受力平衡方程 199

第五节 双定子叶片马达的泄漏分析 199

一、内部泄漏的原因 199

二、内部泄漏的分析 200

三、不同连接形式下的总泄漏量 202

第六节 单作用双定子叶片马达结构的参数化 206

一、内、外定子的直径 206

二、参数间的关系 207

三、滑块叶片厚度s 208

四、内外马达排量及排量比 209

五、叶片数Z 209

六、内、外马达排量比C 210

七、叶片的干涉 211

第七节 单作用双定子叶片马达的叶片导向比例分析 212

一、滑块圆弧处与定子接触应力 212

二、叶片受力分析及叶片形式 213

三、滚柱滑块叶片相关分析 215

第八节 单作用双定子叶片马达转子梯形块宽度分析 225

一、扇形块到梯形块的假设 225

二、梯形块受力分析 227

三、宽度B 对转子轴承的影响 233

四、转子在偏载力下的变形分析 237

第四章 新型齿轮泵及马达 240

第一节 并联型多输出齿轮泵及多输入齿轮马达 240

一、并联型多输出齿轮泵 240

二、并联型多输入齿轮马达 242

第二节 内内啮合型多输出齿轮泵及多输入齿轮马达 243

一、内内啮合型多输出齿轮泵 243

二、内内啮合型多输入齿轮马达 244

第三节 内外啮合型多输出齿轮泵及多输入齿轮马达 244

一、内外啮合齿轮马达的工作原理 245

二、内外啮合齿轮马达的结构特点 245

三、内外啮合齿轮马达的输出特性 245

第四节 内外啮合型多输出齿轮泵及多输入马达的径向力分析 253

一、外马达的径向力 253

二、内马达的径向力 255

三、径向力的合成 257

四、月牙板的径向力 258

五、圆柱销受力分析 260

第五节 内外啮合型多输出齿轮泵及多输入马达泄漏分析 260

一、齿轮端面的泄漏量 261

二、齿轮径向的泄漏量 262

第六节 对称型多输出齿轮泵及多输入齿轮马达 264 2100433B

第1章 绪论

1.1 液压伺服系统的工作原理及组成

1.2 液压伺服系统的分类

1.3 液压伺服系统的优缺点

1.4 液压伺服系统的应用

1.5 液压伺服系统的数据分析可视化

习题

第2章 基于MATLAB的液压伺服系统的理论基础

2.1 引言

2.2 液压伺服控制系统基本性质

2.3 液压伺服控制系统的数学模型及MATLAB描述方法

2.4 MATLAB的仿真集成环境Simtilink

2.5 MATLAB/Simulink在时域分析中的应用

2.6 系统的频率特性

2.7 基于Bode图的系统综合与校正

习题

第3章 液压放大元件

3.1 圆柱滑阀的结构形式及分类

3.2 阀芯液压力

3.3 液压桥路

3.4 滑阀静态特性的一般分析

3.5 理想零开口四边滑阀的静态特性

3.6 实际零开口四边滑阀的静态特性

3.7 正开口四边滑阀的静态特性

3.8 双边滑阀的静态特性

3.9 喷嘴挡板阀

3.10 滑阀的输出功率及效率

3.11 滑阀的设计

习题

第4章 液压动力机构

4.1 液压动力机构与负载的匹配

4.2 四通阀控制液压缸

4.3 四通阀控液压马达

4.4 三通阀控制液压缸

4.5 泵控液压马达

思考题

习题

第5章 机一液伺服系统

5.1 阀控液压缸外反馈机一液位置伺服系统

5.2 机一液伺服系统的稳定性分析

5.3 影响稳定性的因素

5.4 动压反馈装置

5.5 液压转矩放大器

5.6 机液伺服系统的稳态误差

思考题

习题

第6章 电一液伺服阀

6.1 电一液伺服阀的组成及分类

6.2 力矩马达

6.3 单级滑阀式电液伺服阀

6.4 力反馈两级电液伺服阀

6.5 直接反馈两极滑阀式电液伺服阀

6.6 电液伺服阀的特性及主要的性能指标

思考题

习题

第7章 电一液伺服系统

7.1 电一液伺服系统的类型

7.2 电一液位置伺服系统的分析

7.3 电一液伺服系统的校正

7.4 电一液速度控制系统

7.5 电一液力控制系统

思考题

习题

第8章 液压伺服系统设计

第9章 液压能源

第10章 液压系统的现代控制方法

参考文献

- 相关百科

- 相关知识

- 相关专栏

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 医院病房楼工程施工装饰装修工程施工控制

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话