绞吸式挖泥船加气输送机理及系统参数优化方法研究

绞吸式挖泥船加气输送机理及系统参数优化方法研究基本信息

| 中文名 | 绞吸式挖泥船加气输送机理及系统参数优化方法研究 | 项目类别 | 面上项目 |

|---|---|---|---|

| 项目负责人 | 范世东 | 依托单位 | 武汉理工大学 |

绞吸式挖泥船的输泥管道系统中,管道中的泥浆成份复杂,流态不稳定,输泥工况参数多,且变化不稳定,容易导致泥浆管道输送阻力大、泥泵能耗高、管道容易堵塞、管壁磨损严重和管道输送距离短等问题,影响疏浚工程进度,提高生产成本。为解决以上问题,需要明确泥浆在管道输送中的动力学特性,探索影响泥浆管道阻力的关键因素,提出优化输送参数、减小管道阻力的方法,最终达到避免管道堵塞,降低管道磨损和延长输送距离的目的。 本项目深入分析了泥浆管道输送的动力学特性,提出在一定环境和工况条件下,加气助送可减小泥浆与管壁之间摩擦,有效降低泥浆输送能耗及磨损、延长管道输送距离。因此,本项目主要围绕加气输送的减阻机理、减阻效果、减阻范围等问题开展研究,主要研究方法为理论分析与试验验证相结合,主要研究内容如下: (1)明确疏浚泥浆的基本性质和分类,分析泥浆在管道内部的流态,分析气体喷入泥浆后对管道内部流态的影响。判断不同输送参数下管道内部泥浆的流型,主要分为分层流、定床段塞流、动床段塞流及均匀段塞流四种流型。采用电容层析成像方法对管道内气液两相流流态进行识别,并分别建立了每种流态的数学模型,计算得出管道内部的压力分布数据,利用压力梯度的大小评价多相流管道阻力特性。 (2)改造设计加气输送试验台,对数据采集系统及测控系统进行了优化,研制了电容层析成像泥浆测试系统;设计并试制了几种不同类型的加气装置进行比较。 (3)开展加气输送试验,泥浆体积浓度从清水到30%浓度逐步递增。试验采集了大量的数据并进行归纳整理,与理论模型的计算结果进行对比,检验加气输送数学模型的准确性并明确数学模型的适用范围。评价加气设备的功效和加气输送减阻效果,为管道加气输送技术提供理论基础和试验依据。 2100433B

绞吸式挖泥船加气输送机理及系统参数优化方法研究造价信息

绞吸式挖泥船在湖泊清淤、航道整治、港口建设和吹填造地等工程中广泛应用并发挥着重要作用。其工作过程是利用泥泵吸泥并通过长距离管道输送到指定地点。疏浚泥浆具有浓度高、颗粒不均匀和成分复杂等特点,其输送过程属于高浓度固-液两相流输送,存在管阻大、能耗高、易堵管和排距短等技术问题,严重地影响挖泥船的生产效率、作业范围和生产成本。加气助送作为解决这些问题的重要技术手段之一,在一定环境条件和工况下可以有效减小管道阻力,降低管壁磨损和延长管道输送距离。本课题组在试验中将适量的空气注入高浓度泥浆,改变管道内泥浆的流态,减小管道阻力,在加气助送技术基础之上重新设计和匹配关键疏浚设备,旨在实现疏浚系统的整体最优化。具体研究内容包括建立气-固-液三相流理论模型,探索加气减阻机理,仿真并实验验证其匹配模型,改进原有三相流管道输送试验台,优化设计加气喷嘴,进行不同管径的管道试验、优化工况参数并做出能效比分析。

绞吸式挖泥船加气输送机理及系统参数优化方法研究常见问题

-

绞吸式挖泥船是目前疏浚工程中运用较为广泛的一种船舶,它是利用吸水管前端围绕吸水管装设旋转铰刀装置,将河底泥沙进行切割和搅动,再经吸泥管将绞起的泥沙物料,借助强大的泵力,输送到泥沙物料堆积场,它的挖泥、...

-

应该是青州市启航疏浚机械设备有限公司 他公司是专业生产挖泥船的厂家 公司好 山东好像没有第二家了。

-

不同厂家型号不同,首先前面的字母代号一般为厂家,后面是泥浆泵的口径为多,或者是绞吸式挖泥船的产量。

绞吸式挖泥船加气输送机理及系统参数优化方法研究文献

绞吸式挖泥船要点

绞吸式挖泥船要点

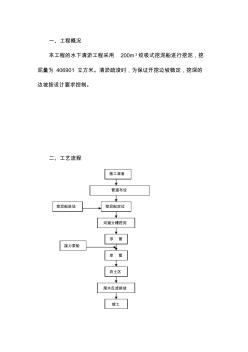

一、工程概况 本工程的水下清淤工程采用 200m 3绞吸式挖泥船进行挖泥,挖 泥量为 406901 立方米。清淤疏浚时,为保证开挖边坡稳定,挖深的 边坡按设计要求控制。 二、工艺流程 施工准备 管道布设 挖泥船定位挖泥船进场 河道分槽挖泥 浮 管 岸 管 弃土区 尾水反滤排放 竣工 接力泵船 工艺流程图 三、排泥管线的布设 本工程排泥管由河道清淤区到排泥场区, 输泥管线长初步估算最 长约 25km(具体根据现场实际情况量测确定)。根据排泥需要拟采 用在陆上设置 1 级泵压接力输送;输泥管为优质钢管,钢管直径 450mm,壁厚 8 mm,耐压 1.0MPa 以上。排泥管线是挖泥船输送 砂泥浆到吹填区内的管道线路,主要包括:陆上管线 (包括管架线 )、 水上管线 (即浮管 )二种,主要以浮管为主。 1、陆上吹泥管线 (岸管 )的设置 吹泥管线的平面布置根据挖泥船的总扬程、围堰的面积、形状、 吹

液压绞吸式挖泥船详细技术参数

液压绞吸式挖泥船详细技术参数

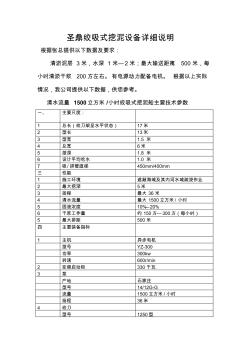

圣鼎绞吸式挖泥设备详细说明 根据张总提供以下数据及要求: 清淤泥层 3米,水深 1米— 2米;最大输送距离 500米,每 小时清淤干浆 200方左右。有电源动力配备电机。 根据以上实际 情况,我公司提供以下数据,供您参考。 清水流量 1500立方米 /小时绞吸式挖泥船主要技术参数 一、 主要尺度: 1 总长(绞刀架呈水平状态) 17米 2 型长 13米 3 型宽 1.5 米 4 总宽 6米 5 型深 1.8 米 6 设计平均吃水 1.0 米 7 吸 /排管直径 450mm/400mm 三 性能 1 施工环境 遮蔽海域及其内河水域疏浚作业 2 最大挖深 5米 3 扬程 最大 36米 4 清水流量 最大 1500立方米 / 小时 5 固液浓度 10%—20% 6 干浆工作量 约 150方—300方(每小时) 5 最大排距 500米 四 主要装备指标 1 主机 异步电机 型号 YZ-300

从超声降解有机物和超声处理废水的机理研究着手,探讨物理、化学条件以及声化学反应器的参数对降解(处理)效果的影响,明确声空化分布的规律。结合我校承担的水处理工程,进行声化学反应器的参数优化及机理研究。对具有均匀声场的大容量超声水处理反应器分别基于声学、电学、化学、机械等条件进行试验,研制基本符合大容量高效的声化学反应器。并使用研制出的声化学反应器以典型的有机物水溶液和实际工程中的污水为研究对象,在多种条件下,进行超声/臭氧协同作用降解有机物试验。利用紫外光谱仪作定波长扫描、循环状态动态测试,并利用电导仪等仪器来追踪空化进度。结合有机物降解情况,找出可使超声快速高效降解水中有机污染物的物理和化学条件。为解决声化学迟迟不能在工业上推广的瓶颈问题(缺少高效的声化学反应器)奠定研制与生产的基础;为更深入地了解超声及其联合技术降解水中有机物的机理进行基础性研究以及为这一技术的实际应用做科学储备。 2100433B

| 批准号 |

10574038 |

| 项目名称 |

超声水处理反应器的参数优化及机理研究 |

| 项目类别 |

面上项目 |

| 申请代码 |

A2307 |

| 项目负责人 |

朱昌平 |

| 负责人职称 |

教授 |

| 依托单位 |

河海大学 |

| 研究期限 |

2006-01-01 至 2008-12-31 |

| 支持经费 |

25(万元) |

提出一种新型清仓破拱系统,可良好应用在恶劣工况中。现对该系统的工作原理、结构以及载荷受力进行说明及分析。

0引言目前用于存储散装物料的筒仓主要有以下 3 种结构:

1 新型清仓破拱系统结构及工作原理图

1 为仓壁结构示意图,图 2 为新型清仓破拱系统结构示意图,清仓破拱系统主要由开式螺旋输送机构组成的自转系统及销齿传动机构组成的公转系统构成。 其中开式螺旋输送机构主要包括自转驱动电机、回转轴承、螺旋杆、轴承等;销齿传动机构主要包括公转驱动电机、驱动齿轮、销轴环、行走轮、行走导轨等。 在销齿传动机构上方筒仓仓壁设置一伞状保护檐将销齿传动机构遮住,保证物料不会将该机构掩埋;螺旋输送机自转电机安置在筒仓中心,下部通过回转支撑连接在筒仓底部,电机上方安置一伞形保护帽以保证物料不会落到电机旋转区域;输送机另一侧支撑轴承与销齿传动机构的销轴环上部相连接。图 12仓壁结构示意图1. 开式螺旋输送机构

2. 销齿传动机构图

1 23456 7 8 9 10 11 12

1 23456 7 8 9 10 11 12

2 破拱系统结构示意图

1. 仓壁 2. 公转驱动电机 3. 驱动齿轮 4. 销轴环 5. 行走轮 6. 行走导轨 7. 出料口 8. 仐形保护帽 9 自转驱动电机 10. 回转轴承11. 螺旋杆 12. 轴承 该清仓破拱机构运行时,先开启自转系统,自转驱动电机带动螺旋杆转动,物料在螺旋推力作用下从螺旋处沿切线方向从仓壁向中心运动,物料从筒仓底部设置的出料口输出, 进料与出料方向在水平面呈 90°。 然后启动销齿传动机构,公转驱动齿轮带动安装在销轴环上的行走轮在行走轨道上滚动。 轴承连接螺旋杆,底部与销轴环相连。自转系统与公转系统相互配合工作,即可实现筒仓清仓破拱、输出物料的作用。 运行停止时先停止公转系统,再停止自转系统。新型清仓破拱系统优点2(1)销齿传动机构作为公转系统可以很好地适应筒仓粉尘大、无法良好润滑、重载荷低转速的恶劣工况,如果遇到仓储空间大,物料料位高的工况,可安装多个齿轮驱动来增加输出力矩。 有效地解决了第 3 种储煤仓内清仓破拱系统的局限性: 载荷较重时公转驱动打滑、空转等问题;筒仓容积较大,仓内物料料位较高或满仓时,物料压实螺旋机导致螺旋机自转公转驱动困难等问题;物料堆放时间长或物料含水量较大,物料黏连在一起时导致螺旋机公转阻力较大等问题;(2)新型清仓破拱系统配套的筒仓其出料口设置在底部,筒仓仓壁为圆柱形,仓壁下方伞状保护檐将销齿传动机构遮住,开式螺旋输送机紧邻出料口,筒仓内的物料是通过设在筒仓屋顶中部的来煤带式输送机经旋转桥架、配煤带式机及犁式卸料器将煤呈环状均匀卸入煤仓内。 这种设计方式使得物料进出形式为先进先出式,在开式螺旋输送机的自转与公转带动下将物料均匀推送至各个出料口。 有效地避免了第 1 种筒仓中物料长期不流动造成的板结、卸料困难等现象;避免了第 2 种筒仓中锥形底占用容积较大以及对物料体积的局限性。 同时在土建以及机械造价方面都比上述 3 种筒仓相对较低;(3)该新型清仓破拱机构配套电缆简单方便,自转电机只是绕着圆心转动,配套电缆转动幅度减小,安装时的技术难度和安全风险性也大大减小。 而销齿传动机构只需在齿轮驱动上的电机安装电缆,齿轮驱动电机固定在仓壁一侧,所以电缆线按固定式正常安装即可。 有效避免出现第 3 种筒仓清仓破拱系统中自转、公转系统驱动电机及其配套电缆作大半径回转运动时存在的不便与安全隐患;(4)当遇到物料凝结,起拱,输送机公转阻力较大时,可利用销齿传动转速可控的特点,先将输送机自转系统启动,破除自转范围内部分凝结起拱处,再进行步进式公转,即公转一定角度停止,自转破除该凝结起拱处再继续进行公转,直到所有凝结起拱处全部破除,既而正常运行。

3 新型清仓破拱系统受力分析

因该清仓破拱系统在国内并无相关制作安装标准,其运行时的受力分析需重新设计计算。 针对物料高处落下、满仓状态下清仓破拱系统深埋启动时受力问题进行详细分析计算。3.1 物料高处落下对设备冲击力物料高处落下对设备的冲击力主要存在于螺旋输送机受载荷部分的螺旋面和螺旋轴上,假设物料从仓顶落下,下落高度为 H,物料密度为 ρ,物料体积为 V,螺旋面螺旋升角为 θ。根据动能定理求出物料从高处落至接触面未发生碰撞时的速度v0=ρ2gnH假设物料落至接触面后与接触面作用时间为Δt,根据冲量定理可求出物料对作用面的冲击力式中v—作用过程中物料平均速度,m/s;m—物料的质量,kg;vt—物料与接触面作用完成后的速度,m/s;d—物料与接触面作用时质点的位移,mm。对螺旋面的冲力F′=Fcos θ若已知物料与钢板接触面积 S,则可求出物料对钢管以及螺旋面的压强 p=F/S。 该压强可以作为螺旋机架选材时参考条件之一。3.2深埋启动时螺旋输送机受力分析筒仓内的物料是通过设在筒仓屋顶中部的来煤带式输送机经旋转桥架、配煤带式机及犁式卸料器将煤呈环状均匀卸入煤仓内,所以当筒仓内物料料位较高时,其密度均匀,对仓底螺旋机的载荷也均匀。 因物料只对螺旋杆有作用力,现对螺旋杆在静止时和运动时分别作受力分析。

(1)螺旋杆自转或静止时载荷分析在筒仓料位高度一定的前提下,螺旋杆自转或静止时,受到的载荷均为螺旋杆接触面范围内物料的重力G=ρS1hgn式中 S1—螺旋机投影面的面积;h—物料料位高度。假设螺旋杆自转或静止时主要受到物料对螺旋杆的均布载荷 q、均布载荷作用长度为 b,即 G=qb;电机侧以及销轴环对杆的支反力 FA、FB。设螺旋杆长度为 l,载荷左端离 A 点电机侧距离为 a,其受力分析如图 3(a)所示。由图 3(a)可以看出,筒仓料位高度大于螺旋杆高度时,螺旋杆在煤堆中处于受力平衡状态。 根据 Y轴方向受力平衡及力矩平衡方程可分别求出支反力

FB= qb (a+ 1 b)l 2FA= qb (l-a- 1 b)l 2

对于 AM 段,其剪力、弯矩方程分别为

FS(x)= qb (l-a- 1 b)l 2

M(x)= qb (l-a- 1 b)xl 2(0≤x<a)

FS(x)= qb (a+ 1 b)

M(x)= qb (a+ 1 b)x(0≤x<l-a-b)

对于 MN 段,螺旋杆受到一均布载荷的作用,其剪力、弯矩方程分别为

FS(x)= qb (l-a- 1 b)-qx(0≤x≤b)

M(x)= qb (l-a- 1 b)x- 1 qx2- 1 qa2(a≤x≤a+b)

由剪力弯矩方程可以看出:AM 段、NB 段螺旋杆剪力 FS 为一固定值,在剪力图(见图 3(b))上表示为一条直线,弯矩 M 为一次方程,在图 3(c)上表示为斜线;MN 段螺旋杆剪力 FS 为一次方程,剪力图上表示为一条斜线,弯矩为二次方程,弯矩图上表示为抛物线。图 3 螺旋杆的受力、剪刀、弯矩图由剪力、弯矩图可以看出,在螺旋杆两侧其剪力最大,在均布载荷 MN 段必然存在剪力为 0 的点,即FS=0,此时,螺旋杆弯矩最大。 该弯矩称为该螺旋杆的极弯矩值。

(2)螺旋杆公转时载荷分析螺旋杆驱动力来自于销齿传动机构中齿轮驱

F= qb (a+ 1 b)+ M +f式中f—销齿环行走的滚动摩擦力;F-f—支撑轴承径向载荷。螺旋杆接触面径向载荷力(包括电机、联轴器和回转支撑)

F ′=pb- pb (a+ 1 b)- M

回转支撑的摩擦阻力距

M= μD0 (NG+NM+NH)

式中μ—回转支撑装置滚动体与滚动轨道之间的摩擦系数;D0—回转支撑装置轨道中心的直径,m;NG—轴向载荷,其数值等于垂直方向上电机侧的支反力 FA,N;NM—倾斜力矩,垂直方向受力平衡,所以力矩为 0;NH—径向载荷, 其数值等于水平方向电机侧压力 F ′,N。销齿环行走的滚动摩擦力f=μ1FB式中 μ1—行走轮与轨道之间的滚动摩擦系数;FB—垂直方向支撑轴承侧的支反力,N。由上述数据可作出水平方向上均布载荷 q 下的剪力弯矩方程及剪力弯矩图。对于 AM 段,其剪力、弯矩方程分别为圆周运动,可看做螺旋杆在回转运动中处于受力平衡状态,假设螺旋杆 A、B 点固定,其受力分析如图 4(a)所示。经过推导可求得驱动齿轮传递的驱动力对于 MN 段,螺旋杆受到一均布载荷的作用,其剪力、弯矩方程分别为

FS(x)=pb- pb (a+ 1 b)- M -qx (0≤x≤b)l 2

M(x)=[pb- pb (a+ 1 b)- M ]x+M- 1 px2- 1 pal 2 l 2 2(a≤x≤a+b)对应剪力、弯矩图如图 4(b)、图 4(c)所示。由图 4 可以看出,在螺旋杆两侧其剪力最大,在均布载荷 MN 段必然存在剪力为 0 的点,即 FS=0,如图上虚线位置,此时,螺旋杆弯矩最大,该弯矩称为该螺旋杆的极弯矩值。 螺旋杆在选择时应满足螺旋 面、螺旋轴的剪力弯矩要求,联轴器、电机、支撑轴承的径向载荷要求;回转轴承的径向、轴向载荷要求等,因考虑螺旋杆静止时受的垂直方向的力、公转时受到水平方向力的合力,该合力、合弯矩等,均可由平行四边形法则求出。

4、结语

本文提出一种新型筒仓内清仓破拱系统,该系统是由开式螺旋输送机构组成的自转系统及销齿传动机构组成的公转系统两部分组成。设备运行时,销齿传动机构驱动齿轮带动开式螺旋输送机构进行公转运动,开式螺旋输送机构自转电机带动螺旋杆进行自转运动,2 种运动相结合可实现筒仓清仓破拱任务。该系统可以很好地适应了煤仓粉尘大、无法良好润滑、重载荷低转速等工况的特点,可以运用在筒仓直径大,仓内料位高,筒仓环境恶劣等工作环境,有效地解决了市面上筒仓运作时的种种问题。 将现场所需数据代入理论计算参考相关文献可以计算出实际运用载荷,可选出相关配件型号等。该系统目前国内外尚数首例,在相关行业极具推广价值。

文章来源:www.hctsj.com

原文地址:www.tishengjixie.com/product/chuizhitsj..html

- 相关百科

- 相关知识

- 相关专栏

- 绞吸式施工船

- 绞吸挖泥船专用设备修理试验方法

- 绞吸挖泥船能耗检测及计算方法

- 绞吸船开挖珊瑚礁灰岩施工工法

- 绞圈房子

- 绞线工艺操作规范

- 统一不动产登记机构

- 统一潮流控制器(UPFC)工程二次设备交接试验规范

- 统一潮流控制器技术规范

- 统一潮流控制器用油浸式串联变压器技术规范

- 统一电能质量控制器

- 统一电能质量调节器及其无源控制

- 统一社会信用代码地理信息采集规范

- 统一过程最佳实践构造阶段

- 统合布线设备

- 统帅空调

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国被动式太阳房及太阳能建筑市场监测及发展策略研

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 新型基于热力学法的水泵效率数学模型及应用

- 招远电视台制作播出系统数字化改造工程的设计与实践

- 全热回收地源热泵空调机组的系统及工程方案设计

- 正荣润璟诸楼及A区地下室抗浮锚杆工程竣工验收报告

- 支持群体设计的工程数据库管理系统的结构及实现

- 引入PPP模式的高标准农田建设及财政支持体系创新

- 中国民宿消费市场格局分析及十三五发展环境分析报告

- 云计算对企业信息化系统建设和运营的影响分析和改进

- 智能建筑工程设计中的机电设备集成配置系统总体设计

- 中国焊接学会堆焊及表面工程专委会

- 智能电力监控管理系统在某飞机维修公司工程中的应用