机械磨损磨料磨损

由于一个表面硬的凸起部分和另一表面接触,或者在两个摩擦面之间存在着硬的颗粒,或者这个颗粒嵌入两个摩擦面的一个面里,在发生相对运动后,使两个表面中某一个面的材料发生位移而造成的磨损称为磨料磨损。在农业、冶金、矿山、建筑、工程和运输等机械中许多零件与泥沙、矿物、铁屑、灰渣等直接摩擦,都会发生不同形式的磨料磨损。据统计,因磨料磨损而造成的损失,占整个工业范围内磨损损失的50%左右。

由于产生的条件有很大不同,磨料磨损一般可以分为如下三种类型:

(1)冶金机械的许多构件直接与灰渣、铁屑、矿石颗粒相接触,这些颗粒的硬度一般都很高,并且具有锐利的棱角,当以一定的压力或冲击力作用到金属表面上时,便会从零表层凿下金属屑。这种磨损形式称为凿削磨料磨损。

(2)当磨料以很大压力作用于金属表面时(如破碎机工作时,矿石作用于颚板),在接触点引起很大压应力,这时,对韧性材料则引起变形和疲劳,对脆性材料则引起碎裂和剥落,从而引起表面的损伤,粗大颗粒的磨料进入摩擦副中的情况也与此相类似。零件产生这种磨损情况的条件是作用在磨料破碎点上的压应力必须大于此磨料的抗压强度。而许多磨料(如砂、石、铁屑)的抗压强度是较高的。因此把这种磨损称为高应力碾碎式磨料磨损。

(3)磨料以某种速度较自由地运动,并与摩擦表面相接触。磨料的摩擦表面的法向作用力甚小,如气(液)流携带磨料在工作表面作相对运动时,零件表面被擦伤,这种磨损称为低应力磨损。如烧结机用的抽风机叶轮、矿山用泥浆泵叶轮等的磨损都属于低应力磨料磨损。

机械磨损造价信息

两摩擦表面接触时,由于表面不平,发生的是点接触,在相对滑动和一定载荷作用下,在接触点发生塑性变形或剪切,使其表面膜破裂,摩擦表面温度升高,严重时表面金属会软化或熔化,此时,接触点产生黏着,然后出现黏着一剪断一再黏着一再剪断的循环过程,这就形成黏着磨损。

根据黏着程度的不同,黏着磨损的类型也不同。若剪切发生在黏着结合面上,表面转移的材料极轻微,则称轻微磨损,如缸套一活塞环的正常磨损;当剪切发生在软金属浅层里面,转移到硬金属表面上,称为涂抹;如重载蜗轮副的蜗杆的磨损。若剪切发生在软金属接近表面的地方,硬表面可能被划伤,称为擦伤;如滑动轴承的轴瓦与轴摩擦的拉伤;当剪切发生在摩擦副一方或两方金属较深的地方,称为撕脱,如滑动轴承的轴瓦与轴的焊合层在较深部位剪断时就是撕脱;若摩擦副之间咬死,不能相对运动,则称为咬死,如滑动轴承在油膜严重破坏的条件下,过热、表面流动、刮伤和撕脱不断发生时,又存在尺寸较大的异物硬粒部分嵌入在合金层中,则此异物与轴摩擦生热。上述两种作用叠加在一起,使接触面黏附力急剧增加,造成轴与滑动轴承抱合在一起,不能转动,相互咬死。

据估计,世界上的能源消耗中约有1/3~1/2是由于摩擦和磨损造成的,一般机械设备中约有80%的零件因磨损而失效报废。摩擦是不可避免的自然现象,磨损是摩擦的必然结果,二者均发生于材料表面。磨损是一种微观和动态的过程,在这一过程中,零件不仅发生外形和尺寸的变化,而且会发生其他各种物理、化学和机械的变化。

通常将磨损分为黏着磨损、磨料磨损、疲劳磨损、腐蚀磨损种和微动磨损五种形式。机械磨损是指机械设备在工作过程中,因机件间不断地摩擦或因介质的冲刷,其摩擦表面逐渐产生磨损,因此引起机件几何形状改变,强度降低,破坏了机械的正常工作条件,使机器丧失了原有的精度和功能,这称为机械磨损。

机械磨损磨料磨损常见问题

-

以下是一些常见、常用的机械设备中“易磨损”的机械零(部)件: 轴,轴套,轴瓦,轴承。齿轮,齿条,蜗轮,蜗杆。机床导轨,与导轨配合的滑枕、拖板、镶条。各种传动带、皮带轮,链条、链轮。抱闸闸瓦(闸皮...

-

1、蜗轮副失效多以蜗轮的磨损为主,关键是润滑2、蜗轮蜗杆传动最好的润滑是油浴润滑,也就是在涡轮箱中装一箱油,让蜗杆浸泡在油中,不能用黄油,要用机油3、蜗轮上写着663是锡青铜的牌号,这样的牌号是专门做...

-

用久了嘛。。。好奇怪的问题啊。。。。

摩擦表面材料微观体积受循环接触应力作用产生重复变形,导致产生裂纹和分离出微片或颗粒的磨损称为疲劳磨损。如滚动轴承的滚动体表面、齿轮轮齿节圆附近、钢轨与轮箍接触表面等,常常出现小麻点或痘斑状凹坑,就是疲劳磨损所形成。

机件出现疲劳斑点之后,虽然设备可以运行,但是机械的振动和噪声会急剧增加,精度大幅度下降,设备失去原有的工作性能。因此,所生产的产品的质量下降,机件的寿命也要迅速缩短。

出现疲劳磨损的主要原因是在滚动摩擦面上,两摩擦面接触的地方产生了接触应力,表层发生弹性变形。在表层内部产生了较大的切应力(这个薄弱区域最易产生裂纹)。由于接触应力的反复作用,在达到一定次数后,其表层内部的薄弱区开始产生裂纹,届时,在表层外部也因接触应力的反复作用而产生塑性变形,材料表面硬化,最后产生裂纹。总而言之,是在材料的表面一层产生了裂纹。因为最大切应力与压应力的方向呈45°角,所以,裂纹也都是与表面呈45°角。在裂纹形成的两个新表面之间,由于润滑油的楔入,使裂纹内壁产生巨大的内压力,迫使裂纹加深并扩展,这种裂纹的扩展延伸,就造成了麻点剥落。由此可见,接触应力才是导致疲劳磨损的主要原因。降低接触应力,就能增加抵抗疲劳磨损的强度。当然改变材质也可以提高疲劳强度。此外,润滑剂对降低接触应力有重要作用,高黏度的油不易从摩擦面挤掉,有助于接触区域压力的均匀分布,从而降低了最高接触应力值。当摩擦面有充分的油量时,油膜可以吸收一部分冲击能量,从而降低了冲击载荷产生的接触应力值。

在摩擦过程中,金属同时与周围介质发生化学反应或电化学反应,使腐蚀和磨损共同作用而导致零件表面物质的损失,这种现象称为腐蚀磨损。

腐蚀磨损可分为氧化磨损和腐蚀介质磨损。大多数金属表面都有一层极薄的氧化膜,若氧化膜是脆性的或氧化速度小于磨损速度,则在摩擦过程中极易被磨掉,然后又产生新的氧化膜,然后又被磨掉,在氧化膜不断产生和磨掉的过程中,零件表面产生物质损失,此即为氧化磨损,但氧化磨损速度一般较小。当周围介质中存在着腐蚀物质时,例如润滑油中的酸度过高等,零件的腐蚀速度就会很快。和氧化磨损一样,腐蚀产物在零件表面生成,又在磨损表面磨去,如此反复交替进行而带来比氧化磨损高得多的物质损失,由此称为腐蚀介质磨损。这种化学一机械的复合形式的磨损过程,对一般耐磨材料同样有着很大破坏作用。

两个接触表面由于受相对低振幅振荡运动而产生的磨损叫做微动磨损。它产生于相对静止的接合零件上,因而往往易被忽视。微动磨损的最大特点是在外界变动载荷作用下,产生振幅很小(小于100μm,一般为2~20 μm)的相对运动,由此发生摩擦磨损。例如在键连接处、过盈配合处、螺栓连接处、铆钉连接接头处等结合上产生的磨损。微动磨损使配合精度下降,使配合部件紧度下降甚至松动,连接件松动乃至分离,严重者引起事故。此外,也易引起应力集中,导致连接件疲劳断裂。

(1)润滑。在两摩擦表面问充以润滑油,可大大减小摩擦系数,从而促使摩擦阻力减小,使机械磨损减低。故机器的运转有无润滑油以及正确选择润滑材料,合理制定润滑制度以及加强润滑管理都是很重要的,它对机器的使用寿命影响很大。

(2)表面加工质量。机件经过加工后,其摩擦表面不可能得到理想的几何形状,总要留下切削工具的刀痕或砂轮磨削的痕迹而构成凹凸状的不平度。一般情况下,表面加工粗糙的,开始磨损较快。当磨到一定时间,不平度大致消除后,磨损便减慢下来,故表面加工精度的要求应根据零件工作的特点来选择,不要盲目追求过高的加工质量。实验指出,过于光滑的表面不一定具有好的耐磨性能,因为这时润滑油不能形成均匀的油膜,两接触面容易发生黏结,反而使耐磨性变坏。

(3)材料。材料的耐磨性主要取决于它的硬度和韧性。材料的硬度决定于金属对其表面变形的抵抗能力。’但过高的硬度易使脆性增加,使材料表面产生磨粒的剥落。而材料的韧性可防止磨粒的产生,提高其耐磨性能。另外,增加材料的化学稳定性还可以减少腐蚀磨损。增加材料本身的孔隙度可以蓄积润滑剂,从而减少机械磨损,提高零件的耐磨性。

不同材料有不同的机械性能,相同的材料采取不同的热处理方式可使其机械性能得到改善。因此合理的选用材料和热处理方式对减少机械磨损是很有意义的。

(4)安装检修的质量。安装零件的正确性对机器寿命有很大的影响,如不正确地拧紧轴承盖与轴承座的连接螺钉、两结合面不对中、配合表面不平以及轴承间隙调整得不合适等,都能引起单位载荷在表面上不正确的分布或者产生附加载荷,因而使其磨损加快。

机械磨损磨料磨损文献

试析水泥机械机械磨损与抗磨材料

试析水泥机械机械磨损与抗磨材料

当前,水泥在很多行业当中都有着非常大的需求,而在水泥生产的过程中出现了非常明显的机械磨损的状况,在水泥生产的过程中也需要消耗非常多的钢材和其他的资源和材料,根据相关的统计,我国的水泥产量大概是每年10亿吨,而要生产出这些水泥,就必须要消耗200吨的钢材。在生产的过程中,机械的磨损占到了所有磨损状况的90%以上,也就是说在200万吨的钢材当中,有180万吨都被机械磨损,所以在水泥生产的过程中合理的去选择生产材料是十分关键的,它能够十分有效的减小磨损的程度,同时钢材的消耗数量也呈现出明显的下降的趋势,这十分符合我国可持续发展的趋势。

工程机械磨损补偿的效能-费用评价

工程机械磨损补偿的效能-费用评价

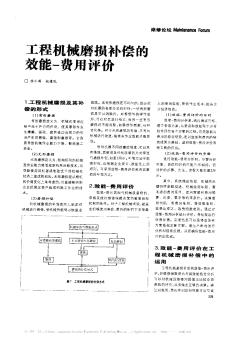

1.工程机械磨损及其补偿的形式(1)有形磨损有形磨损定义为:机械在使用过程中由于外力的作用,使其零部件发生摩擦、振动、疲劳或由自然力的作用产生的锈蚀、腐蚀和磨损等。它容易导致机械作业能力下降,影响施工安全。(2)无形磨损无形磨损定义为:结构相同的机械因作业能力降低或新机采用新技术,而导致使用旧机者或能效低下的机械在经济上造成的损失。无形磨损是从整机的价值变化上来考虑的,它直接影响到企业的固定资产组成和施工作业的成本。

答:相互接触的物体表面在相对运动的过程中,表面层材料发生不断损失的现象称为磨损。

根据磨损延长时间的长短可分为自然磨损和事故磨损两类。

造成事故磨损原因是由以下因素造成的:机器构造有缺陷,零件材料质量低劣,零件制造加工不良,零部件或机器装配及安装不正确,违反机器的安全技术操作规程和润滑规程,修理不良或修理质量不高以及其它意外原因等。而在一般情况下,当自然磨损到限后没有及时修理,则是发生事故磨损的主要原因。

相互接触的物体表面在相对运动的过程中,表面层材料发生不断损失的现象称为磨损。

根据磨损延长时间的长短可分为自然磨损和事故磨损两类。

造成事故磨损原因是由以下因素造成的:机器构造有缺陷,零件材料质量低劣,零件制造加工不良,零部件或机器装配及安装不正确,违反机器的安全技术操作规程和润滑规程,修理不良或修理质量不高以及其它意外原因等。而在一般情况下,当自然磨损到限后没有及时修理,则是发生事故磨损的主要原因。

前 言

第 1章 机械设备故障诊断与维修的基

本知识 1

11 机械设备安装概述 1

111 组织准备和技术准备 1

112 供应准备 2

113 机械设备的开箱检查与清洗 2

114 预装配和预调整 2

115 机械设备基础的设计与施工 3

116 机械安装 4

12 机械磨损 5

121 机械磨损的一般规律 5

122 机械磨损的种类 6

13 机械设备故障及诊断技术 7

131 机械设备故障的概念 7

132 机械设备的故障模式及其分类 8

133 机械设备故障的一般规律 8

134 机械设备故障发生的原因 8

135 机械设备故障诊断技术 12

14 机械设备维护与修理制度 27

141 概述 27

142 维修计划的编制 29

143 设备维修计划的实施 32

144 设备维修计划的考核 35

15 设备事故管理 36

151 事故处理 36

152 事故统计 37

153 事故上报 37

复习思考题 37

第 2章 机械设备状态监测与故障诊断

技术 38

21 概述 38

211 机械故障及其分类 38

212 机械故障诊断的基本方法及分类 40

22 振动监测与诊断技术 40

221 机械振动的基础知识 41

222 机械振动的信号分析 42

223 振动监测及故障诊断的常用仪器

设备 46

224 实施现场振动诊断的步骤 49

225 轴承故障的振动诊断 54

226 齿轮故障的振动诊断 57

227 旋转机械常见故障的振动诊断 58

23 噪声监测与诊断技术 60

231 噪声测量 60

232 噪声源与故障源的识别 62

24 温度检测技术 63

241 温度测量基础 63

242 接触式温度测量 64

243 非接触式温度测量 66

复习思考题 70

第 3章 机械的拆卸与装配 71

31 概述 71

311 机械装配的概念 71

312 机械装配的共性知识 71

313 机械装配的工艺过程 72

314 机械装配工艺的技术要求 73

32 机械零件的拆卸 73

321 机械零件拆卸的一般规则和要求 73

322 常用的拆卸方法 74

323 典型连接件的拆卸 76

324 拆卸方法示例 77

33 零件的清洗 79

331 拆卸前的清洗 79

332 拆卸后的清洗 79

34 零件的检验 83

341 检验的原则 83

342 检验的分类和内容 83

343 检验的方法 84

344 主要零件的检验 84

Ⅴ

35 过盈配合的装配 86

351 常温下的压装配合 86

352 热装与冷装配合 87

36 联轴器的装配 88

361 联轴器装配的技术要求 88

362 联轴器装配误差的测量和求解调

整量 90

37 滚动轴承的装配 91

371 滚动轴承装配前的准备工作 91

372 典型滚动轴承的装配方法 92

373 滚动轴承的游隙调整 94

38 滑动轴承的装配 96

381 剖分式滑动轴承的装配 96

382 整体式滑动轴承的装配 99

39 齿轮的装配 100

391 齿轮传动的精度等级与公差 100

392 齿轮传动的装配 101

310 密封装置的装配 103

3101 固定连接的密封 104

3102 活动连接的密封 105

复习思考题 108

第 4章 机械零件修复技术 110

41 概述 110

411 机械零件修复技术的特点 110

412 机械零件修复工艺的类型 110

42 金属扣合技术 111

421 金属扣合技术的特点 111

422 金属扣合技术的分类 111

43 工件表面强化技术 114

431 表面形变强化 114

432 表面热处理强化和表面化学热处

理强化 114

433 三束表面改性技术 115

44 塑性变形修复技术 117

441 镦粗法 117

442 挤压法 118

443 扩张法 118

444 校正法 118

45 电镀修复技术 119

451 概述 119

452 电刷镀 121

46 热喷涂修复技术 127

461 热喷涂技术的分类及特点 127

462 热喷涂材料 128

463 热喷涂技术的主要方法及设备 129

464 热喷涂工艺 130

465 热喷涂技术的应用 132

47 焊接修复技术 133

471 补焊 133

472 堆焊 137

473 喷焊 138

474 钎焊 139

48 粘接修复技术 140

481 粘接的特点 140

482 粘接机理 140

483 粘结剂的组成和分类 141

484 粘结剂的选用 142

485 粘接工艺 143

486 粘接的应用 146

49 零件修复技术的选择 146

491 修复技术的选择原则 146

492 零件修复工艺规程的制订 148

493 典型零件修复技术的选择 149

复习思考题 150

第 5章 机床的故障诊断与维修 151

51 概述 151

52 普通机床的故障诊断与检修 151

521 车床 151

522 铣床 159

53 数控机床的故障诊断与检修 164

531 数控机床故障诊断与维修的基础

知识 164

532 数控机床机械故障诊断与维修 169

533 数控机床机械部件的故障诊断

与维护保养 173

534 数控机床电气系统故障诊断

与维修 177

535 数控机床刀库与自动换刀装置故

障诊断与维修 178

536 数控机床液压与气动系统故障诊

断与维修 180

537 数控机床的起、停运动故障诊断 183

538 数控系统的日常维护及故障诊断

与维修 185

54 数控机床故障诊断与维修实例 192

541 数控机床机械故障的诊断与维修

实例 192

542 数控系统的故障诊断与维修实例 195

Ⅵ

543 数控伺服系统的故障诊断与维修

实例 197

544 数控机床电气故障的诊断与维修

实例 200

复习思考题 201

第 6章 自动化生产线的安装与维修 202

61 概述 202

611 自动化生产线的基本概念 202

612 自动化生产线的条件 202

613 自动化生产线的特点 202

614 自动化生产线的类型 202

615 自动化生产线的发展趋势 203

62 自动化生产线的组成 204

621 控制系统 204

622 输送系统 210

63 自动化生产线的安装与调试 211

631 YL335A型自动化生产线概述 211

632 供料单元的结构与控制 212

633 加工单元的结构与控制 217

634 装配单元的结构与控制 221

635 分拣单元的结构与控制 225

636 输送单元的结构与控制 228

637 公共模块和器件 234

64 生产线的检查、维修与保养 236

641 生产线的检查 236

642 生产线的维修 236

643 气动系统常见故障及其

解决方法 237

644 生产线的保养 237

复习思考题 239

第 7章 常用电气设备的故障诊断与

维修 240

71 电气设备故障诊断概述 240

711 电气设备故障诊断的内容和

过程 240

712 电气设备故障检测诊断的方法 240

713 用人体感官诊断电气设备的异常

或故障 241

72 变电所电气事故的处理 242

721 电气事故处理的原则 242

722 电气事故处理的一般规定 242

723 电气事故处理的程序 243

73 电气设备的检修 243

731 电气设备检修的意义 243

732 电气设备检修的分类和目的 244

733 电气设备检修制度的发展历程 244

734 电气设备绝缘劣化或损坏的原因 245

735 电气设备检修的一般安全规定 245

736 电气线路与设备检修作业前的

安全措施 246

74 变电所常用电气设备的故障诊断与

维修 247

741 变压器的故障诊断与维修 247

742 三相异步电动机的故障诊断与

维修 253

743 开关设备的故障诊断与维修 259

744 低压控制设备的故障诊断与维修 267

75 可编程序控制器 (PLC)故障诊断与

维修 275

751 PLC常见故障的分类 275

752 PLC常见故障及其解决方法 276

753 PLC系统故障查找一般流程 277

754 PLC常见干扰及防干扰措施 279

755 PLC日常检修与维护 280

复习思考题 281

参考文献 282

- 相关百科

- 相关知识

- 相关专栏

- 机械科学研究总院集团有限公司

- 机械端位止动装置

- 机械管理开发

- 机械类专业就业培训典型题集

- 机械类专业毕业设计指导与案例分析

- 机械类技工学校教改教材:公差配合与测量

- 机械类课程设计、毕业设计与选题精选机械制造专业

- 机械类高级技工学校、技师学院教材·高级工培训教材·液压技术

- 机械精度设计与质量保证实验指导书

- 机械精度设计与质量保证

- 机械系统与振动国家重点实验室(上海交通大学)

- 机械系统先进滑模变结构控制:设计、分析及MATLAB仿真

- 机械系统动力学

- 机械系统设计原理

- 机械系统设计过程及方法探究

- 机械系统设计

- 起重机主梁工字钢磨损及焊接变形的检验案列分析

- 制定机械加工劳动定额切削用量时间标准若干问题

- 中国国际城市市政工程机械建筑机械及施工车辆展览会

- 中国农业机械学会

- 在线期刊——制冷空调与电力机械竞争的新着力点

- 中国林业机械协会关于向社会推荐木工机械产品的通知

- 以项目为导向实施机械测量技术课程教学改革

- 深圳市领创精密机械有限公司

- 以项目为载体的机械设计基础课程探索与实践教学设计

- 中国安装协会机械设备与起重分会举行起重技术研讨

- 优质国标6061铝合金硬度6061铝合金机械性能

- 记合肥振宇工程机械有限责任公司

- 工科院校机械专业毕业设计中存在主要问题与解决办法

- 工程力学毕业论文机械加工工艺自动化生产与安全管理

- 杠杆零件机械加工工艺规程及专用夹具设计说明书资料

- 关于高层民用建筑机械排烟系统消防安全技术措施思考