机械零件加工

《机械零件加工(高职)》是2014年西安电子科技大学出版社出版的图书,作者是陈成、崔业军。

机械零件加工基本信息

| 书名 | 机械零件加工(高职) | 作者 | 陈成 崔业军 |

|---|---|---|---|

| ISBN | 978-7-5606-3587-3 | 定价 | 21.25元 |

| 出版社 | 西安电子科技大学出版社 | 出版时间 | 2014-12 |

第一篇 普通机械加工

模块一 普通车床加工 1

1.1 车刀介绍 1

1.1.1 常用车刀的种类和用途 1

1.1.2 左车刀和右车刀 3

1.1.3 车刀切削部分的基本定义 3

1.1.4 常用车刀材料 8

1.2 金属材料 9

1.2.1 金属材料性能的基本概念 9

1.2.2 常用碳素钢 11

1.3 装夹方式介绍 12

1.3.1 车削轴类工件的装夹 12

1.3.2 钻中心孔 15

1.4 切削运动与切削要素介绍 16

1.4.1 切削运动和工件表面 16

1.4.2 切削要素 17

1.4.3 粗车切削用量的合理选择 19

1.5 切削液的选择及切屑的形成 20

1.5.1 合理选择切削液 20

1.5.2 切屑的形成及形状 20

1.6 尺寸的控制 21

1.6.1 台阶长度的确定 21

1.6.2 粗车时工件的测量 22

1.6.3 尺寸及表面粗糙度的控制方法 22

1.7 车成形面 24

1.7.1 基本原理 24

1.7.2 车刀轨迹分析 24

1.7.3 成形面的检测 24

1.8 5S安全生产管理 25

1.8.1 "5S"概念 25

1.8.2 普通车床5S安全生产管理规程 25

1.9 车削类零件的车削工艺与加工实践 27

任务一:螺杆的车削工艺与加工实践(项目一零件) 27

任务二:转动手轮的车削工艺与加工实践(项目一零件) 29

任务三:立柱的车削工艺与加工实践(项目一零件) 31

任务四:手柄的车削工艺与加工实践(项目一零件) 33

任务五:导柱的车削工艺与加工实践(项目二零件) 35

任务六:导套的车削工艺与加工实践(项目二零件) 36

任务七:上压模的车削工艺与加工实践(项目一零件) 37

任务八:下压模的车削工艺与加工实践(项目一零件) 38

模块二 普通铣床加工 39

2.1 铣床概述及安全操作 39

2.1.1 X6132型铣床 39

2.1.2 铣床操作规程 40

2.2 铣刀的选用及安装 41

2.2.1 铣刀切削部分的材料 41

2.2.2 铣刀和铣刀杆的种类及用途 41

2.2.3 铣刀的安装 43

2.2.4 铣刀安装后的检查 44

2.2.5 铣刀的对刀方法 44

2.3 铣床的维护与保养 44

2.3.1 铣床维护与保养的作用 44

2.3.2 铣床润滑方式及维护与保养 44

2.4 5S安全生产管理 45

2.5 铣削类零件的铣削工艺与加工实践 46

任务一:底板的铣削工艺与加工实践(项目一零件) 46

任务二:固定定位块的铣削工艺与加工实践(项目一零件) 48

任务三:垫板的铣削工艺与加工实践(项目二零件) 50

任务四:垫块的铣削工艺与加工实践(项目二零件) 52

任务五:顶板的铣削工艺与加工实践(项目二零件) 54

任务六:定模套板的铣削工艺与加工实践(项目二零件) 55

任务七:定模座板的铣削工艺与加工实践(项目二零件) 56

任务八:动模套板的铣削工艺与加工实践(项目二零件) 57

任务九:动模座板的铣削工艺与加工实践(项目二零件) 58

任务十:推杆固定板的铣削工艺与加工实践(项目二零件) 59

任务十一:开口结合块的铣削工艺与加工实践(项目一零件) 60

任务十二:移动横梁的铣削工艺与加工实践(项目一零件) 61

任务十三:支撑脚的铣削工艺与加工实践(项目一零件) 62

任务十四:上支撑横梁的铣削工艺与加工实践(项目一零件) 63

模块三 普通磨床加工 64

3.1 磨削的基础知识 64

3.1.1 砂轮的基本特征(砂轮的特性) 64

3.1.2 砂轮的切削过程 66

3.2 磨削的工艺特点 66

3.3 常用磨削方法 68

3.3.1 外圆磨削 68

3.3.2 内圆磨削 71

3.3.3 平面磨削 72

3.3.4 其他磨削方法 73

3.4 5S安全生产管理 74

3.5 磨削类零件的磨削工艺与加工实践 75

任务一:立柱的磨削工艺与加工实践(项目一零件) 75

任务二:底板的磨削工艺与加工实践(项目一零件) 77

任务三:固定定位块的磨削工艺与加工实践(项目一零件) 79

任务四:导柱的磨削工艺与加工实践(项目二零件) 80

第二篇 数控机械加工

模块四 数控车床加工 81

4.1 数控车床 81

4.1.1 数控车床的结构、分类及用途 81

4.1.2 数控车床的主要技术参数 84

4.1.3 数控车床的操作面板 86

4.1.4 CK6141数控车床的基本操作 88

4.1.5 数控车床加工刀具 89

4.1.6 数控车床找正与对刀以及输入刀具补偿值操作 95

4.1.7 数控车床的维护与保养 99

4.2 数控车削的工艺分析 101

4.2.1 轴类零件工艺分析 101

4.2.2 套类零件工艺分析 104

4.3 数控车削基本编程指令 105

4.3.1 数控系统的功能 105

4.3.2 数控车床的编程 107

4.3.3 数控车床加工指令 108

4.4 5S安全生产管理 110

4.5 车削类零件数控工艺与加工实践 111

任务一:螺杆的数控工艺与加工实践(项目一零件) 111

任务二:立柱的数控工艺与加工实践(项目一零件) 115

任务三:手柄的数控工艺与加工实践(项目一零件) 118

任务四:导柱的数控工艺与加工实践(项目二零件) 120

任务五:导套的数控工艺与加工实践(项目二零件) 121

模块五 数控铣床加工 122

5.1 数控铣床的操作技术 122

5.1.1 数控铣床的分类 122

5.1.2 数控铣床的组成 124

5.1.3 XK5032型数控铣床的主要技术参数及数控系统的主要功能 125

5.1.4 数控铣床的操作面板 126

5.1.5 数控铣床的基本操作 130

5.1.6 数控铣床加工中的刀具 135

5.1.7 数控铣床的维护与保养 140

5.2 数控铣削的工艺分析 146

5.2.1 数控铣床铣削加工内容的选择 146

5.2.2 零件的加工路线 152

5.3 数控铣削基本编程指令 152

5.3.1 加工坐标系的建立 153

5.3.2 刀具半径补偿功能 G40、G41、G42 155

5.3.3 坐标系旋转功能G68、G69 156

5.3.4 子程序调用 157

5.3.5 比例及镜向功能 159

5.4 5S安全生产管理 161

5.5 铣削类零件数控工艺与加工实践 162

任务一:固定定位块的铣削工艺与加工实践(项目一零件) 162

任务二:上支撑横梁的铣削工艺与加工实践(项目一零件) 166

任务三:垫块的铣削工艺与加工实践(项目二零件) 169

任务四:推杆固定板的铣削工艺与加工实践(项目二零件) 170

任务五:顶板的铣削工艺与加工实践(项目二零件) 171

任务六:底板孔系的加工(项目一零件) 172

任务七:动模座板的铣削工艺与加工实践(项目二零件) 179

任务八:定模座板的铣削工艺与加工实践(项目二零件) 180

任务九:定模套板的铣削工艺与加工实践(项目二零件) 181

任务十:动模套板的铣削工艺与加工实践(项目二零件) 182

第三篇 数控电火花加工

模块六 数控电火花线切割加工 183

6.1 数控电火花线切割机床概述 183

6.1.1 数控电火花线切割机床的基本组成 183

6.1.2 数控电火花线切割机床的工作原理 184

6.1.3 数控电火花机床的特点和用途 185

6.2 数控电火花线切割机床的基本操作 186

6.2.1 数控电火花线切割机床的型号及其含义 186

6.2.2 国产DK7740型数控电火花线切割机床的基本操作 186

6.3 数控电火花线切割加工工艺及编程 190

6.3.1 数控电火花线切割加工的工艺 190

6.3.2 数控电火花线切割机床的程序编制 191

6.3.3 常用夹具和工件装夹方法简介 195

6.3.4 穿丝孔加工及其位置选择原则 197

6.3.5 提高加工质量的途径 198

6.4 数控电火花线切割机床的维护与保养 199

6.4.1 数控电火花线切割机床的使用规则 199

6.4.2 数控电火花线切割机床的维护与保养 200

6.5 5S安全生产管理 200

6.6 数控线切割类零件数控工艺与加工实践 201

任务一:数控电火花线切割机床的基本操作 201

任务二:双圆凸凹模零件的线切割工艺与加工实践 201

任务三:三圆弧凸板零件的线切割工艺与加工实践 203

任务四:异形对称凸板零件的线切割工艺与加工实践 204

任务五:开口结合块的线切割工艺与加工实践(项目一零件) 206

模块七 数控电火花成型加工 208

7.1 数控电火花成型机床概述及机床基本操作 208

7.1.1 数控电火花成型机床的工作原理 208

7.1.2 数控电火花成型机床的基本操作 209

7.1.3 提高工件加工精度的措施 210

7.2 数控电火花成型机床的维护与保养 211

7.2.1 电火花成型机床的维护保养 211

7.2.2 电火花成型加工的安全技术规程 211

7.3 5S安全生产管理 212

7.4 数控电火花成型加工工艺与加工实践 213

任务:数控电火花成型机床的基本操作 213

附录 214

项目一 小型压力机 214

项目二 小型注塑模 216

参考文献 218

机械零件加工造价信息

本书以小型压力机和小型注塑模两个具体项目的零件加工为实例,介绍了机床设备的组成、工作过程以及分类和特点,重点以普通机械加工中典型常用的普通车床、普通铣床、普通磨床,数控加工中典型常用的数控车床、数控铣床和电火花加工中的线切割机床、电火花成型机床为例,详细介绍了普通机械加工、数控加工和电火花加工及相关的知识、加工工艺、程序编制、机床基本操作和维护保养等内容。 本书紧紧围绕普通机械加工、数控加工和电火花加工三类加工方式,注重专业基本理论知识和基本操作方法的阐述。

本书可作为高等职业院校和中等职业学校数控技术专业、机电一体化技术专业、模具设计与制造专业的教学用书,同时也可供专业培训机构进行职业技能培训和工厂企业培训技术工人使用,也可以作为广大自学者和工程技术人员的参考书。

机械零件加工常见问题

-

我也做机械加工的,交个朋友吧可以帮助设计零部件,自动化焊接设备,检测设备,模具……

-

设备加工时间乘以单价。但是,如果是单件或数量很少,要按某种原则乘以倍数。因为还有工艺准备时间,工艺装备准备成本等,一般也没有个统一的标准,各厂家按自己的理解瞎蒙,通常是比批量件贵很多。

-

很多零件是有标准的,比如说螺丝吧,这个要按照国家的标准规定制作,非标准就是属于自己加工自己需求的零件,就这么简单!

机械零件加工文献

基于机械零件加工的“假正品”研究

基于机械零件加工的“假正品”研究

为了避免在实际机械加工中,利用工艺尺寸链计算工序尺寸及其公差时,由于工艺基准与设计基准不重合,而出现的\"假废品\"与\"假正品\

工艺孔在机械零件加工中的应用

工艺孔在机械零件加工中的应用

机械零件加工中的\"工艺孔\

《机械零件加工质量检测》(计量检测技术专业)

作 者:郭连湘,黄小平 编

丛 书 名: 冷配在线

出 版 社:高等教育出版社

ISBN:9787040299090

出版时间:2012-01-01

版 次:1

页 数:277

装 帧:平装

开 本:16开

本书根据高职高专教育机械制造类专业人才培养目标及规格的要求,结合编者在机械制造应用领域多年的教学改革和工程实践的经验编写而成。本书以工作过程为导向,以典型零件为载体,实现“教、学、做”一体化的教学模式改革,全面培养学生编制机械零件加工工艺的能力和掌握质量控制的方法。

本书主要内容有轴类零件加工工艺编制及实施、套筒类零件加工工艺编制、齿轮加工工艺编制、箱体类零件加工工艺编制、叉架类零件加工工艺编制、机械加工质量分析与控制。书中选用的机械零件实例典型适用。

本书可作为高职高专院校及本科院校的二级职业技术学院机械制造类专业的教学用书,也可作为社会上相关从业人员的业务参考及培训用书。本书配有电子教案,凡使用本书作为教材的教师可登录机械工业出版社教育服务(http://www.cmpedu.com)下载,或发送电子邮件至cmpgaozhi@sina.com索取。咨询电话:010-88379375。

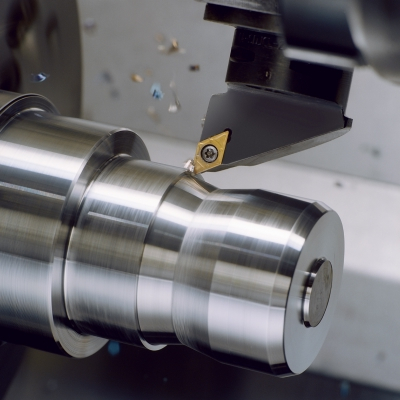

在机械加工过程中金属切削可以说是必不可少的项目之一,而金属切削加工方法多种多样,根据被加工零件的具体情况和要求,在选择加工方法上也不尽相同。在实际的生产过程中,常用的机械零件加工主要有车削、钻削、镗削、刨削、拉削、铣削和磨削等。尽管它加工原理方面有许多共同之处。但由于切削运动形式不同,所用机床和刀具不同,所以它有各自的工艺特点及应用范围。今天主要介绍常用机械零件加工金属切削之车削。

车削,外圆柱面加工车削。定义:工件旋转作主运动,车刀作进给运动的切削加工方法。车削的主运动为零件旋转运动,刀具直线移动为进给运动,特别适用于加工回转面。

车削的工艺特点:

1. 易于保证工件各加工面的位置精度(同轴度要求、垂直度要求)

2.生产效率高

3.生产成本较低

4.适用于加工的材料范围广泛

车削加工设备是车床,常用的车床为卧式车床,大型零件往往在立式车床上进行,在自动化加工中常常用车削加工中心机床上进行。大批量生产中也采用专用车床进行加工(如凸轮轴车床)。由于车削比其他加工方法应用的普遍,车床往往占机床总数的一般的机械加工车间中10%-50%甚至更多。根据加工的需要有卧式车床、立式车床、转塔车床、自动车床和数控车床等。

加工范围:车削是以加工回转体为主要加工目的。在车床上可以加工:外圆、端面、锥度、车成型面、绕弹簧等。卧式车床的工艺范围十分广泛,能车削内外圆柱面、圆锥面、环槽及各种螺纹,还可以进行钻孔、扩孔、攻丝和滚花等。

车削的应用:单件小批量生产中,各种轴、盘、套类零件多选用适应性广泛的卧式车床或数控车床来加工。直径大而长度短的零件,多采用立式车床来加工。成批生产外形较复杂,具有内孔及螺纹的中小型轴、套类零件时,应选用转塔式车床进行加工。

车削加工刀具:

按途分——外圆车刀、端面车刀、切槽刀、螺纹车刀等。

按结构形式分——焊接式硬质合金车刀、机械夹固式硬质合金车刀。

更多精彩内容欢迎关注微信公众号:钢管网

- 相关百科

- 相关知识

- 相关专栏

- 数控电火花切割加工多种计算机编程方法的实际应用

- 热流道钼合金

- 铁芯片级进模加工要求

- TSCTTP-345PLUS

- 樱花CXW-180-118

- 华越HY-TB61042

- 模具组立修配

- 畅想神州CXSZ-42U6

- 畅想神州CXSZ-47UC

- 冲模设计与制造实用计算手册 第2版

- bywy型复合橡胶板厢式压滤机

- 萤石C2C

- S55C碳素结构钢

- 平板式换热器

- S30C

- 研磨装置

- 制定机械加工劳动定额切削用量时间标准若干问题

- 燃烧室高度加工中在线测量系统精确性的方法

- 工程陶瓷超精加工工艺参数对表面粗糙度影响实验

- 改进密封滚轮沟槽形式和加工方法

- 工程力学毕业论文机械加工工艺自动化生产与安全管理

- 关于做好我市建筑施工企业农民工参加工伤保险工作意见

- 杠杆零件机械加工工艺规程及专用夹具设计说明书资料

- 机械毕业论文联接轴加工工艺分析与设计

- 合成润滑油在加工和碳氢化合物气压机中应用参考资料

- 基于OpenGL金刚石串珠锯加工石材模拟仿真开发

- 机械加工件表面层物理学性能改变主要成因及处理措施

- 利用隧道弃碴加工铁路工程高性能混凝土粗骨料经济分析

- 名师推荐设计输出轴零件机械加工工艺规程及工艺装备

- 剪力墙身竖向分布筋加工尺寸及下料长度计算

- 某加工车间厂房工程钢结构安装施工组织设计

- 基于虚拟加工多头ZA蜗杆传动参数化设计及装配仿真