加氢设备用2.25Cr-1Mo-0.25V厚钢板

加氢设备用2.25Cr-1Mo-0.25V厚钢板基本信息

| 中文名 | 加氢设备用2.25Cr-1Mo-0.25V厚钢板 | 类 别 | 工业产品 |

|---|

加氢设备用2.25Cr-1Mo-0.25V厚钢板

加氢设备用2.25Cr-1Mo-0.25V厚钢板其研制技术条件如下

1.适用范围

本技术条件适用于加氢设备用21/4Cr-1Mo-1/4V厚钢板的生产和检验。

2.引用标准(略)

3.钢板的尺寸、外形、重量及允许偏差应符合ASME SA20/20M标准之规定。

4.技术要求

4.1 化学成分

钢板的化学成分应符合表1的规定:

Wt% 表1

成分 | C | Si | Mn | P | S | Cr | Mo | Ni | Ca | V |

熔炼 分析 | 0.12~ 0.15 | ≤ 0.10 | 0.30 ~ 0.60 | ≤0.008 | ≤0.008 | 2.00 ~ 2.50 | 0.90 ~ 1.10 | ≤ 0.20 | ≤ 0.015 | 0.25 ~ 0.35 |

成品 分析 | 0.10~ 0.16 | ≤ 0.10 | 0.27 ~ 0.63 | ≤0.008 | ≤0.008 | 1.95~ 2.60 | 0.87 ~ 1.13 | ≤ 0.20 | ≤ 0.015 | 0.23 ~ 0.37 |

Ti | B | Nb | Cu | Sb* | Sn* | As* | [H]* | O* | N* |

≤0.030 | ≤0.002 | ≤0.07 | ≤0.20 | ≤0.003 | ≤0.010 | ≤0.012 | ≤2ppm | ≤30ppm | ≤80ppm |

≤0.030 | ≤0.002 | ≤0.07 | ≤0.20 | ≤0.003 | ≤0.010 | ≤0.012 | ≤2ppm | ≤30ppm | ≤80ppm |

注:"*"只作记录,不作判定依据。

回火脆化敏感性系数应满足以下要求:

J=(Si+Mn)(P+Sn)×104≤100

(P+Sn) ≤0.014%

式中元素以其百分含量代入。

X=(10P+5Sb+4Sn+As) ×10-2 ≤15ppm

式中元素以ppm含量代入。

4.2 冶炼方法:采用电炉+LF/VD真空炉外精炼方法冶炼。

4.3 交货状态:钢板以正火(以保证金相组织有≥90%贝氏体的速度水淬加速冷却)+回火状态交货。

4.4 所有钢板应对其检验用试样样坯进行模拟焊后热处理,工艺制度为:

最大模拟焊后热处理:Max. PWHT:705+14℃×26~ 28h

最小模拟焊后热处理:Min. PWHT:705-14℃×6~8 h

4.5 晶粒度和非金属夹杂物

晶粒度不粗于5级;钢板中非金属夹杂物硫化物类(A类)、氧化铝类(B类)、硅酸盐类(C类)及球状氧化物类(D类)、单颗粒球状类(DS类)均不得大于1.5级,且应满足A+C≤2.0,B+D+DS≤2.0,总数A+B+C+D+DS≤4.0。

4.6 超声波检验:钢板按JB4730标准探伤逐张进行超声波探伤检查,Ⅰ级合格。

4.7 力学性能

钢板的力学性能应符合表2和规定(试样为模拟焊后热处理状态):

表2

Rm MPa | Rp0.2 MPa | A % | Z % | 454℃的高温拉伸Rp0.2 MPa | 冷弯试验 b=2a | -30℃夏比冲 击功(J) |

585 ~ 760 | 415 ~ 620 | ≥18 | ≥45 | ≥338 | D=3a 弯曲180° 无裂纹 | ≥54(平均值) ≥48(一个试样最低值) |

注:提供454℃下的抗拉强度值供参考

4.8 表面质量

钢板的表面质量应符合ASME SA20/20M标准的规定。

5.回火脆化评定试验

5.1 回火脆化评定试验按同一炉(罐)号、同一厚度、同一热处理制度的钢板组成一批(每批重量不得超过25吨),每批做一组回火脆化评定试验。

5.2 回火脆化评定试验冲击温度为-80℃、-60℃、-40℃、-30℃、-10℃、0℃、20℃、40℃各组成一批分别进行最小模拟焊后热处理后和最小模拟焊后热处理+步冷脆化SC后的系列冲击,其结果应满足VTr54+3△VTr54≤10℃。

5.3 步冷回火脆化工艺曲线如下:

冷却速度:①6℃/h ②3℃/h ③28℃/h

6.试验方法

钢板逐张进行检验,其项目、取样数量、取样方法及试验方法应符合表3的规定。

表3

试验项目 | 适用标准 | 试样数量 | 试样位置 | 热处理条件 |

化学分析 | GB/T223 | 2件 | 钢板两对角 T×T/2处 | |

室温拉伸试验 | GB/T228 | 2件 | 钢板两对角T×T/2横向 | MaxPWHT |

高温拉伸试验(454℃) | GB/T4338 | 2件 | 钢板两对角T×T/2横向 | MaxPWHT |

-30℃V型冲击试验 | GB/T229 | 2组, 每组3件 | 钢板两对角T×T/2横向 | MinPWHT |

晶粒度检验 | GB/T6394 | 每块钢板上取1件 | T×T/2 | MaxPWHT |

非金属夹杂物检验 | GB10561 | 每块钢板上取1件 | T×T/2 | MaxPWHT |

回火脆化评定夏比冲击试验 | GB/T229 | 二套,每套8组,每组3件 | 钢板头部T×T/2 横向 | 一套MinPWHT 一套MinPWHT+步冷脆化SC |

冷弯试验 | GB/T232 | 2件 | 钢板两端中间部位表面横向 | 供货状态 |

注:记录每个冲击试样的侧向膨胀值和塑性断口的百分率。

7. 其他未尽事宜应符合ASME SA20/20M标准的规定。

加氢设备用2.25Cr-1Mo-0.25V厚钢板造价信息

加氢设备用2.25Cr-1Mo-0.25V厚钢板

加氢设备用2.25Cr-1Mo-0.25V厚钢板其研制技术条件如下

1.适用范围

本技术条件适用于加氢设备用21/4Cr-1Mo-1/4V厚钢板的生产和检验。

2.引用标准(略)

3.钢板的尺寸、外形、重量及允许偏差应符合ASME SA20/20M标准之规定。

4.技术要求

4.1 化学成分

钢板的化学成分应符合表1的规定:

Wt% 表1

| 成分 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

Ni |

Ca |

V |

| 熔炼 分析 |

0.12~ 0.15 |

≤ 0.10 |

0.30 ~ 0.60 |

≤0.008 |

≤0.008 |

2.00 ~ 2.50 |

0.90 ~ 1.10 |

≤ 0.20 |

≤ 0.015 |

0.25 ~ 0.35 |

| 成品 分析 |

0.10~ 0.16 |

≤ 0.10 |

0.27 ~ 0.63 |

≤0.008 |

≤0.008 |

1.95~ 2.60 |

0.87 ~ 1.13 |

≤ 0.20 |

≤ 0.015 |

0.23 ~ 0.37 |

| Ti |

B |

Nb |

Cu |

Sb* |

Sn* |

As* |

[H]* |

O* |

N* |

| ≤0.030 |

≤0.002 |

≤0.07 |

≤0.20 |

≤0.003 |

≤0.010 |

≤0.012 |

≤2ppm |

≤30ppm |

≤80ppm |

| ≤0.030 |

≤0.002 |

≤0.07 |

≤0.20 |

≤0.003 |

≤0.010 |

≤0.012 |

≤2ppm |

≤30ppm |

≤80ppm |

注:“*”只作记录,不作判定依据。

回火脆化敏感性系数应满足以下要求:

J=(Si Mn)(P Sn)×104≤100

(P Sn) ≤0.014%

式中元素以其百分含量代入。

X=(10P 5Sb 4Sn As) ×10-2 ≤15ppm

式中元素以ppm含量代入。

4.2 冶炼方法:采用电炉 LF/VD真空炉外精炼方法冶炼。

4.3 交货状态:钢板以正火(以保证金相组织有≥90%贝氏体的速度水淬加速冷却) 回火状态交货。

4.4 所有钢板应对其检验用试样样坯进行模拟焊后热处理,工艺制度为:

最大模拟焊后热处理:Max. PWHT:705 14℃×26~ 28h

最小模拟焊后热处理:Min. PWHT:705-14℃×6~8 h

4.5 晶粒度和非金属夹杂物

晶粒度不粗于5级;钢板中非金属夹杂物硫化物类(A类)、氧化铝类(B类)、硅酸盐类(C类)及球状氧化物类(D类)、单颗粒球状类(DS类)均不得大于1.5级,且应满足A C≤2.0,B D DS≤2.0,总数A B C D DS≤4.0。

4.6 超声波检验:钢板按JB4730标准探伤逐张进行超声波探伤检查,Ⅰ级合格。

4.7 力学性能

钢板的力学性能应符合表2和规定(试样为模拟焊后热处理状态):

表2

| Rm MPa |

Rp0.2 MPa |

A % |

Z % |

454℃的高温拉伸Rp0.2 MPa |

冷弯试验 b=2a |

-30℃夏比冲 击功(J) |

| 585 ~ 760 |

415 ~ 620 |

≥18 |

≥45 |

≥338 |

D=3a 弯曲180° 无裂纹 |

≥54(平均值) ≥48(一个试样最低值) |

注:提供454℃下的抗拉强度值供参考

4.8 表面质量

钢板的表面质量应符合ASME SA20/20M标准的规定。

5.回火脆化评定试验

5.1 回火脆化评定试验按同一炉(罐)号、同一厚度、同一热处理制度的钢板组成一批(每批重量不得超过25吨),每批做一组回火脆化评定试验。

5.2 回火脆化评定试验冲击温度为-80℃、-60℃、-40℃、-30℃、-10℃、0℃、20℃、40℃各组成一批分别进行最小模拟焊后热处理后和最小模拟焊后热处理 步冷脆化SC后的系列冲击,其结果应满足VTr54 3△VTr54≤10℃。

5.3 步冷回火脆化工艺曲线如下:

冷却速度:①6℃/h ②3℃/h ③28℃/h

6.试验方法

钢板逐张进行检验,其项目、取样数量、取样方法及试验方法应符合表3的规定。

表3

| 试验项目 |

适用标准 |

试样数量 |

试样位置 |

热处理条件 |

| 化学分析 |

GB/T223 |

2件 |

钢板两对角 T×T/2处 |

|

| 室温拉伸试验 |

GB/T228 |

2件 |

钢板两对角T×T/2横向 |

MaxPWHT |

| 高温拉伸试验(454℃) |

GB/T4338 |

2件 |

钢板两对角T×T/2横向 |

MaxPWHT |

| -30℃V型冲击试验 |

GB/T229 |

2组, 每组3件 |

钢板两对角T×T/2横向 |

MinPWHT |

| 晶粒度检验 |

GB/T6394 |

每块钢板上取1件 |

T×T/2 |

MaxPWHT |

| 非金属夹杂物检验 |

GB10561 |

每块钢板上取1件 |

T×T/2 |

MaxPWHT |

| 回火脆化评定夏比冲击试验 |

GB/T229 |

二套,每套8组,每组3件 |

钢板头部T×T/2 横向 |

一套MinPWHT 一套MinPWHT 步冷脆化SC |

| 冷弯试验 |

GB/T232 |

2件 |

钢板两端中间部位表面横向 |

供货状态 |

注:记录每个冲击试样的侧向膨胀值和塑性断口的百分率。

7. 其他未尽事宜应符合ASME SA20/20M标准的规定。2100433B

加氢设备用2.25Cr-1Mo-0.25V厚钢板常见问题

-

特性及适用范围: 9Cr18Mo是制作轴承套圈及滚动体用的高碳铬不锈钢。用作不锈切片机械刃具及剪切、手术刀片、高耐磨设备零件等。 力学性能: 硬度 :退火,≤255HB;淬火回火,≥55HV ...

-

750型彩钢板(V-125型) YX35-125-750型 展开宽度:1000mm具有刚性好、波形紧凑精致等特点,适用于大檩距、高荷截屋面及墙体板瓦的安装。

-

π*r的二次方这个就是扣减的管道占用的体积的,管道体积就是π3.14*半径0.25的平方的,

加氢设备用2.25Cr-1Mo-0.25V厚钢板文献

2.25Cr-1Mo不锈复合钢板加氢高压换热器的制造

2.25Cr-1Mo不锈复合钢板加氢高压换热器的制造

混氢原料油换热器是为安庆石化炼油厂制造的高压换热器,其主体材料为2.25Cr-1Mo+0Cr18Ni11Ti复合钢板,对制造过程中的封头成型、加热、热处理、组对等方面进行了简介。

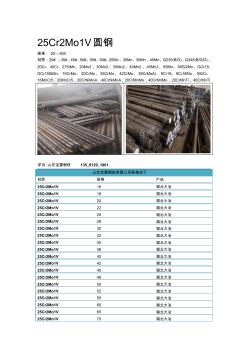

耐热钢25Cr2Mo1V圆钢

耐热钢25Cr2Mo1V圆钢

25Cr2Mo1V圆钢 规格: 20—500 材质:20# 、35#、45#、50#、55#、60#、20Mn、30Mn、35Mn、40Mn、Q235(B/D)、Q345(B/D/D)、 20Cr、40Cr、27SiMn、20Mn2、30Mn2、35Mn2、40Mn2、45Mn2、65Mn、60Si2Mn、GCr15、 GCr15SiMn、 15CrMo、20CrMo、35CrMo、 42CrMo、38CrMoAl、 9Cr18、 9Cr18Mo、 9SiCr、 16MnCr5、20MnCr5、20CrNiMoA、40CrNiMoA、20CrMnMo 、40CrMnMo 、20CrMnTi、40CrMnTi 详讯 :山东宝雷钢铁 135_6129_1801 山东宝雷钢铁有限公司规格如下 材质 规格 产地 25Cr2Mo1V 16 湖北大冶 25Cr2Mo1V 18 湖北大冶 25Cr

本技术条件仅适用于加氢设备用12Cr2Mo1R(H)厚钢板的研制

钢板的尺寸、外形、重量及允许偏差应符合GB6654-1996标准之规定。

厚钢板是指厚度大于3毫米的钢板。

厚钢板分为特厚钢板和中厚钢板。特厚钢板是指厚度不小于50毫米的钢板。特厚钢板主要用于造船、锅炉、梁和高压容器壳体等。

- 相关百科

- 相关知识

- 相关专栏

- 生物科学技术

- 焊接钢板节点

- 电动伸缩围墙大门

- 简明电气安装工手册

- 窗台变花园

- 简明电工手册

- 福禄寿大楼

- 福禄寿喜纯金吉祥金牌

- UV紫外线固化箱

- FW8100大功率防爆工作灯

- 太阳能发电产品

- 硇洲灯塔

- 振动闪光灯

- 智能楼宇技术工程

- 智能移动变电站

- 自动起动离心泵

- 简易六角砖铺设装置CN109537417A

- 招标合同工程建设招标设标合同合同条件(第2部分)

- 原结构面因存在高低不平或坡度而进行找平铺设的基层

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 中厚钢板剪切端面黑线成因分析及其对质量的影响评估

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 在城网改造过程中焦作市有线电视光缆铺设的实施方案

- 增设Ⅱ型电动轮汽车主发电机磁场电流监测信号的构思

- 圆弧形平面建筑的施工测量及绘图软件在测设中的应用

- 招标合同工程建设招标设标合同合同条件(第3部分)

- 振动打桩机打设塑料排水板桩加固软土地基的工程实践

- 关于110kV变电站备用电源自动投入失败案例分析

- 公路和铁路定额在重庆轻轨PC梁架设工程投标中应用

- 关于社会单位消防安全四个能力设工作开展情况汇报

- 关于双导梁架桥机架设组合梁现拼段钢梁施工技术分析

- 关于发布行业标准矿物绝缘电缆敷设技术规程公告