机器设备的装配与检修(第二版)目录

1装配与检修基础知识1

11装配图1

111装配图的概念1

112装配图的作用和内容1

113装配图采用的表达方法1

114装配图的尺寸标注4

115装配图的技术要求4

116装配图的零部件序号及明细表5

117看装配图的基本方法5

12公差与配合及装配尺寸链5

121互换性5

122公差6

123配合8

124装配尺寸链11

13机械传动基础16

131机器的组成16

132平面连杆机构17

133凸轮机构19

134间歇运动机构20

14通用设备常用电器的种类及用途22

141熔断器22

142低压开关23

143接触器25

144继电器26

145主令电器28

15电力拖动及控制原理基础29

151电力拖动系统的组成29

152电力拖动系统的转矩29

153电动机的工作原理和基本结构30

16机器设备的故障理论32

161故障的概念32

162故障的模式33

163故障的性质33

164故障的分类33

17机械零件的失效35

171零件的磨损35

172断裂37

173变形39

174腐蚀40

18设备维修的技术经济分析41

181技术经济分析的程序42

182技术经济评价指标和常用的评价方法42

2固定连接的装配44

21螺纹连接的装配44

211螺纹连接的装配技术要求44

212螺纹连接的装拆工具47

213螺纹连接装配工艺49

22键连接的装配51

221松键连接的装配51

222紧键连接的装配52

223花键连接的装配52

23销连接的装配工艺53

231圆柱销的装配53

232圆锥销的装配54

24过盈连接的装配54

241过盈连接的装配技术要求55

242过盈连接的装配方法55

243过盈连接的装配要点57

3轴组与传动机构的装配58

31滚动轴承的装配58

311滚动轴承的种类58

312滚动轴承的游隙调整和预紧58

313滚动轴承的装配和拆卸62

32滑动轴承的装配65

321整体式向心滑动轴承的装配66

322剖分式滑动轴承的装配67

323内柱外锥式滑动轴承的装配68

33主轴的装配69

331主轴部件的精度及其测量方法69

332车床主轴轴组装配71

34带传动机构的装配75

341带传动机构的装配技术要求75

342带轮的装配76

343V带的装配77

344张紧力的控制77

35链传动机构的装配78

351链传动机构的特点78

352链传动机构的装配技术要求78

353链传动机构的装配79

36齿轮传动机构的装配80

361齿轮传动的精度81

362齿轮装配技术要求83

363圆柱齿轮机构的装配83

364圆锥齿轮机构的装配88

365齿轮传动机构装配后的跑合90

37蜗杆传动机构的装配90

371蜗杆传动的精度90

372蜗杆传动的技术要求91

373蜗杆传动机构箱体的装前检验92

374蜗杆机构的装配过程93

375蜗杆传动机构啮合质量的检验94

38螺旋传动机构的装配94

381螺旋传动机构的装配技术要求95

382丝杠螺母的装配要点95

39联轴器与离合器的装配98

391联轴器的装配98

392离合器的装配100

310液压传动装置的装配101

3101油泵的安装101

3102油缸的装配102

3103压力阀的装配103

3104管道连接的装配104

4典型设备的结构与装配107

41CA6140型卧式车床的结构及总装工艺107

411CA6140型卧式车床的结构107

412CA6140型卧式车床的装配123

413普通车床的试车和验收133

42柴油发动机的工作原理与结构135

421单缸四行程柴油机的工作原理135

422多缸柴油机的工作原理136

423四行程柴油机的总体构造137

424柴油机的机体组件138

425柴油机的曲柄连杆机构140

426柴油机的配气机构和进排气系统145

427柴油机燃料的燃烧和供给系统148

428柴油机的冷却系统153

5机械零件的常用修复技术156

51概述156

52钳工和机械加工修复技术156

521钳工和机械加工技术的基本工序157

522钳工和机械加工技术的常用方法157

53焊接修复技术160

531铸铁零件的焊接修复161

532有色金属零件的焊接修复163

533钢件的焊接修复164

534堆焊165

535钎焊171

54热喷涂修复技术172

541概述172

542几种主要的热喷涂172

543喷涂材料174

544喷涂工艺过程175

545应用175

546喷焊176

55粘接修复技术176

551原理176

552特点177

553胶黏剂177

554工艺178

555应用179

556特种粘接技术179

56电镀修复技术180

561电镀原理180

562影响镀层质量的基本因素180

563工艺过程181

564电镀种类181

565刷镀183

57零件修复方法的选择及工艺规程的制订185

571零件修复方法的选择185

572修复工艺规程的制订187

6典型零件的修复189

61轴类零件的修复189

611中心孔损坏189

612轴颈磨损189

613圆角磨损189

614螺纹碰伤189

615键槽磨损190

616花键槽190

617裂纹和断裂190

618弯曲191

619其他191

6110曲轴的修复191

62齿轮的修复192

621调整换位法192

622栽齿修复法192

623镶齿修复法193

624堆焊修复法193

625塑性变形法194

626热锻堆焊结合修复法194

627变位切削法195

628真空扩散焊修法195

629金属涂敷法195

63轴承的修复196

631滑动轴承196

632滚动轴承198

64壳体零件的修复198

641汽缸体的修复199

642变速箱体的修复199

65机体零件的修复200

651普通车床床身200

652金属机架201

66其他零部件的修复201

661叶轮201

662丝杠202

663液压缸202

664活塞202

665滑阀202

666阀座202

667杠杆及连杆202

668楔铁203

669齿轮泵203

7典型设备的维修204

71机床设备的维修204

711普通机床的修理204

712最终精整加工设备的修理205

713大型设备的修理205

72液压传动系统的维修206

721液压传动系统主要元件的磨损与泄漏206

722液压系统密封元件损坏与外泄漏208

723液压系统主要零件的修理208

724液压系统的试运转210

73柴油机喷油泵总成的维修211

731柱塞式喷油泵的修理211

732调速器的修理213

733在试验台上的调试215

734在发动机上的补充调整215

735PT泵的检查与调试特点216

736油量标准传递216

8数控机床的结构与维修218

81数控车床的结构218

811数控车床的组成219

812数控车床的主要机械结构221

82加工中心的结构227

821加工中心的机械结构构成228

822加工中心的主要机械结构229

83数控车床的维修244

831数控车床机械故障的类型244

832数控车床的维修244

84加工中心的维修247

841主轴部件故障247

842进给系统故障247

843自动换刀装置故障248

9数控机床的选择、 安装、 使用与维护249

91数控机床的选择方法249

911根据典型加工零件来选择249

912数控机床规格的选择250

913数控机床精度的选择251

914数控系统的选择252

915根据生产能力来选择253

916数控机床功能的选择和附件的选择254

917数控机床使用刀具的选择256

918技术服务的选择258

92数控机床的使用259

921数控机床的使用要点259

922数控机床的生产管理方法262

93数控机床的安装与调试263

931数控机床的安装要求263

932数控机床安装、调试步骤264

94数控机床精度的检测265

941数控机床几何精度的检测266

942数控机床定位精度的检测266

943数控机床切削精度的检测269

95数控机床的维护、保养270

951可靠性和可维护性270

952数控系统的预防性维护271

953数控机床的日常维护与保养272

10设备状态监测与故障诊断技术274

101概述274

1011设备状态监测与诊断技术的含义和组成274

1012设备诊断的基本技术274

1013设备诊断技术的作用275

102常用的设备状态监测与故障诊断方法276

1021振动监测法276

1022噪声监测法278

1023温度监测法279

1024油液监测法280

1025应力应变监测法281

1026无损检测监测法283

103设备状态的简易监测方法284

1031听诊法284

1032触测法284

1033观察法285

104滚动轴承工作状态的监测与故障诊断285

1041振动诊断法285

1042光纤监测技术288

1043接触电阻法290

105齿轮传动状态的监测与故障诊断291

1051用直接观察法对齿轮进行监测291

1052用磁塞法对齿轮进行监测的主要特点292

1053用听诊法对齿轮进行监测的主要特点293

106产品质量对设备状态进行监测293

1061卧式车床加工件的表面质量问题与设备状态的联系293

1062外圆磨床加工件的表面质量问题与设备状态的联系295

107设备突发性故障的分析296

1071运动障碍的分析方法296

1072由断口宏观特征分析零件的断裂原因298

1073常见漏油原因与治漏302

参考文献306

机器设备的装配与检修(第二版)造价信息

本书以提高我国各类机械加工、制造企业内的机器设备装配、维修人员的实际水平为出发点,在继承了传统加工设备经典维修工艺内容的基础上,对新设备、新工艺等进行了大量补充,注意维修理论和实践相结合,将系统性和实用性相结合。分别介绍了相关的基础理论,各种机械结构、零部件的装配方法,典型机械零件、设备的维修技术和方法,重点介绍了数控车床、加工中心的结构与维修,数控机床的选择、安装、使用与维护,设备状态的监测与故障诊断技术。

机器设备的装配与检修(第二版)目录常见问题

机器设备的装配与检修(第二版)目录文献

机械设计基础第二版目录

机械设计基础第二版目录

绪论 第 1 章 机械设计概述 第 2 章 润滑与密封概述 第 3 章 平面机构的结构分析 第 4 章 平面连杆机构 第 5 章 凸轮机构 第 6 章 间歇运动机构 第 7 章 螺纹连接 第 8 章 轴毂连接 第 9 章 带传动 第 10章 链传动 第 11章 齿轮传动 第 12章 蜗杆传动 第 13章 齿轮系 第 14章 机械传动设计 第 15章 机械的调速与平衡 第 16章 轴 第 17章 滚动轴承 第 18章 滑动轴承 第 19章 联轴器、离合器 第 20章 弹簧 目 录 绪论 0.1 机器的组成及特征 0.2课程的内容、性质和任务 0.3 学习方法 复习题与练习题 第 1 章机械设计概述 1.1 机械设计的基本要求 1.2 机械设计的内容与过程 1.3 机械零件的失效形式及设计计算准则 1.4机械零件的接触强度 1.5机械零件的标准化 1.6现代机械设计理论概述 复习题与练习题

锅炉辅机检修(技师)第二版理论题库

锅炉辅机检修(技师)第二版理论题库

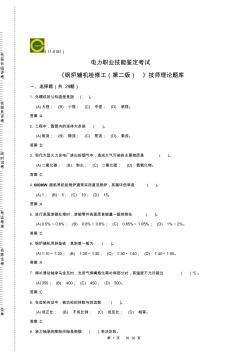

第 1 页 共 30 页 ( 11-0181 ) 电力职业技能鉴定考试 《锅炉辅机检修工(第二版) 》技师理论题库 一、选择题(共 29题) 1. 外螺纹的公称直径是指 ( )。 (A)大径; (B) 小径; (C) 中径; (D) 底径。 答案 :A 2. 工程中,圆管内的液体大多是 ( )。 (A)射流; (B) 稳流; (C) 层流; (D) 紊流。 答案 :D 3. 现代大型火力发电厂排出的烟气中,造成大气污染的主要物质是 ( )。 (A)二氧化碳; (B) 粉尘; (C) 二氧化硫; (D) 氮氧化物。 答案 :C 4. 600MW 超临界机组锅炉通常采用直流锅炉,其循环倍率是 ( )。 (A) 1; (B) 5; (C) 10; (D) 15。 答案 :A 5. 进行表面渗碳处理时,渗碳零件表面层含碳量一般控

《热力设备装配与检修》编写的目的是为电力生产培养出产、学、研相结合的技能型人才。在编写中理论联系实际,注意生产现场工艺与实践教学内容相结合,注重学生实际动手能力的提高。

《热力设备装配与检修》可作为高职高专电力技术类电厂热能动力装置、火电厂集控运行及检测、供热等专业的教材,也可作为技术人员的参考书。

《泵维护与检修》是化工设备检修专业人才培养模式与课程体系改革的专业核心课程,紧紧围绕《泵维护与检修课程标准》提出的要求,强调技能与生产相匹配、知识与技能相匹配,突出实用性、专业针对性。本教材对泵的类型、结构、工作原理、维护与检修进行了全面详细的讲解,根据典型工作任务,全书共设计认识泵、泵的整体安装、悬臂式和双支承离心泵维护与检修、多级泵维护与检修、特殊泵维护与检修五个教学情境,每个情境又设二级、三级子情境,以4学时为一个完整的教学基本单元,每个单元都有工作任务单和过程考核单。

本书是为了适应高等职业教育发展和改革的需要,并根据化工设备维修技术专业的培养目标,以职业岗位工作过程为导向,以生产实际中典型化工用泵的检修任务为载体,采用学习情境形式进行编写。本书共分绪论和六个学习情境,分别讲述了单级离心式水泵的检修与维护、多级离心泵的检修与维护、耐腐蚀泵的检修与维护、柱塞泵的检修与维护、齿轮泵的检修与维护、真空泵的检修与维护等工作过程性知识。各学习情境之间既相互独立又相互联系,呈现出由易到难、由简单到复杂的逐步递进关系,有利于学生知识的学习和技能的培养。

- 相关百科

- 相关知识

- 相关专栏

- 机器设备看图看板管理与问答

- 机场刚性道面结构动力行为感知、模拟与表达

- 机场可持续发展分析评估指标体系与方法

- 机场场道工程技术与管理:浦东国际机场第二跑道建设

- 机场场道维护管理

- 机场复合道面反射裂缝形成和演变的机理研究

- 机场复合道面的层间力学性状及其演变

- 机场复合道面结构行为理论及其应用研究

- 机场多跑道安全运行理论

- 机场大道东延工程

- 机场安全防范技术

- 机场工程勘测概论

- 机场工程概论

- 机场应急救援

- 机场建设管理的理念、组织和方法

- 机场扩建

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 可替代现有隔热保温材料的新型材料

- 中国电力井盖行业市场前景分析预测年度报告(目录)

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术