挤压中心孔

挤压中心孔是指用硬质合金多棱顶尖,挤光工件的中心孔。

- 中文名称

- 挤压中心孔

- 英文名称

- center squeezing

- 定 义

- 用硬质合金多棱顶尖,挤光工件的中心孔。

- 应用学科

- 机械工程(一级学科),切削加工工艺与设备(二级学科),切削加工工艺-典型表面加工-其他表面加工(三级学科)

挤压中心孔造价信息

挤压中心孔常见问题

-

这个跟精镗刀片有关系,镗铁件,镗不锈钢,铝件的精镗刀片都是不一样的铁件用:TN60不锈钢:PR930~~~~~~~

-

不知道精度要求,无法求内孔大小。如 6H精度,内孔为3.2~3.25(咬合率100%~80%)。 挤压丝锥是利用金属塑性变形原理而加工内螺纹的一种新型螺纹,挤压丝锥挤压内螺纹是无屑加工工艺,特别适...

挤压中心孔文献

挤压机挤压中心监测系统摄像机控制器设计

挤压机挤压中心监测系统摄像机控制器设计

根据125 MN挤压机挤压中心监测系统中多路USB接口摄像机进行图像采集的特点,结合USB接口摄像机在工业现场远程图像采集存在的不足,以Visual C++6.0为软件开发平台,设计了一种基于微处理器的串行通信方式的摄像机控制系统,实现挤压机监测摄像机的远距离有序接入上位机。现场设备实际运行表明该系统达到了中心监测系统的设计要求。

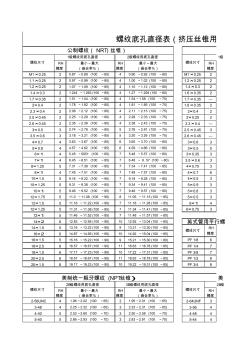

挤压螺纹底孔直径表

挤压螺纹底孔直径表

RH 精度 最小~最大 (嵌合率%) RH 精度 最小~最大 (嵌合率%) RH 精度 M1 ×0.25 2 0.87 ~0.89 (100 ~85) 4 0.90 ~0.92 (100 ~80) M1 ×0.25 2 1.1×0.25 2 0.97 ~0.99 (100 ~85) 4 1.00 ~1.02 (100 ~80) 1.2×0.25 2 1.2×0.25 2 1.07 ~1.09 (100 ~85) 4 1.10 ~1.12 (100 ~80) 1.4×0.3 2 1.4×0.3 2 1.244 ~1.263 (100 ~85) 4 1.27 ~1.294 (100 ~80) 1.6×0.35 2 1.7×0.35 2 1.51 ~1.54 (100 ~80) 4 1.54~1.58 (100 ~75) 1.7×0.35 — 2×0.4 2 1.78

-

挤压件的孔深与直径之比为1.5,齿形厚度为1.625毫米、变形程度较小,可次挤压成形。挤压时,坯料外径与模具的配合间腺为0.2毫米左右。

-

齿形饱满,不允许拉伤,这是基本要求。齿形挤压时的金属变形,主要集中在内孔的表面层,波及不到整个金属体积,因而挤压时,只在上端孔口附近出现了凸起现象(反挤上来的少量材料),同时在孔的下部有少量金属被推挤下去,形成尺寸为3毫米的环(已经脱离本体)。

-

考虑到局部成形时的变形条件较为恶劣,润滑层极易破坏而失去润滑作用,故坯料磷化和皂化后,要再用油质二硫化铝进行一次补充润滑。这对保证齿面光洁、无疵病,降低挤压力,提高凸模寿命,是十分有利的。.齿面刮伤部位,大多数位于中段,而且沿齿形周围刮伤的程度也不一致,这是由于局部润滑膜遭到破坏及坯料的壁厚差过大而造成的。齿面严重拉伤,是凸模表面与变形金属直接粘连的结果。

-

坯料孔径偏大时,会出现严重的材料堆积或齿形不饱满的现象。

-

正常挤压时,齿形孔的上下(开始挤入一端的孔口为上,孔底为下)尺寸差为0.08~0.10毫米,凸模工作端的圆角半径愈大,挤压深度愈深,齿形孔的上下尺寸差愈大,即齿形孔敞口愈大。因此,适当加大坯料厚度,减小挤压深度,可使齿形孔的尺寸偏差减小。

中心孔是轴类工件在顶尖上安装的定位基面。中心孔的60°锥孔与顶尖上的60°锥面相配合;里端的小圆孔,为保证锥孔与顶尖锥面配合贴切,并可存储少量润滑油(黄油)。

中心孔常见的有A型和B型。A型中心孔只有60°锥孔。B型中心孔外端的120°锥面又称保护锥面,用以保护60°锥孔的外缘不被碰坏。A型和B型中心孔,分别用相应的中心钻在车床或专用机床上加工。加工中心孔之前应先将轴的端面车平,防止中心钻折断,标准中心钻的峰角一般为118度.

中心孔是机械加工过程中一般在工件几何中心所打的孔,用于工件的装夹、检验、装配定位的工艺基准。

- 相关百科

- 相关知识

- 相关专栏

- 挤压模

- 挤压生产线

- 振业集团

- 振动包装秤

- 振动实验机

- 振动料斗

- 振动流化床干燥器

- 振动直排筛

- 振动给矿机

- 振动试验仪器

- 振华白金冰蝶650W(SF-650P14PE)

- 振庆建设发展有限公司

- 挽联打印机

- 捌零商联T58N打印机

- 损伤容限型钛合金板材

- 损耗费用现在值

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 异形人工挖孔桩和预应力土层锚杆组合在基坑中的应用

- 在创新中求发展——乐山市土地储备中心工作创新纪实

- 圆形隧道反向曲线隧道中心线两种偏移计算方法的比较

- 张家口市中心城区污水排水管网在线监测系统设计

- 椭圆截面螺旋等通道挤压制备超细晶材料的新工艺

- 依托实验教学示范中心培养工程实践能力的探索和实践

- 张力膜结构的设计与分析——某商业中心屋顶风雨操场

- 以可靠性为中心的修在医疗设备维修领域的应用综述

- 张家港市金港中心水利管理服务站_招标190924

- 中博会展中心C1区钢结构屋面大型主桁架的施工技术

- 中国(太原)煤炭交易中心煤炭现货交易规则(试行)

- 在市中心紧邻地铁和保护建筑的大型深基坑设计与施工

- 中厚板生产线升级改造设备中心线基准的测量方法

- 在大荷载作用下人工挖孔灌注桩桩基承台的设计与施工

- 中国船舶与海洋工程设计院喷水推进工程中心