浸涂法生产铜杆的浸涂过程,对铜杆的性能并无影响。对铜杆性能有影响的却是电解铜板加热和入炉熔化过程所产生的冶金化学反应过程,以及原材料本身质量等因素。

浸涂法所生产的铜杆由于含氧量较低,所以它的塑性和导电性较之普通铜杆具有明显的优越性。在正常情况下测定的Φ8毫米浸涂铜杆的性能,强度极限在23.4公斤/毫米“,延伸率为41%,断面收缩率为80.7%,扭转次数为40,弯曲次数为20,导电率达101.35%IAGS,电阻率0.017013欧·毫米2/米,硬度55~57.3公斤/毫米2,表面光亮。

冶金化学反应

铜板加入熔化炉前,首先经预热炉(700℃左右)预热。此时铜板表面存在的胆矾和碱式碳酸铜及水份发生离解和蒸发。

铜板加入熔化炉(工频感应电炉)内,炉内铜液在电磁感应所产生的电动力的作用下,不断产生上下翻腾循环,不仅使入炉的铜板很快熔化,而且铜液中各主要杂质元素间及与碳层和保护氮气中的氢元素之间会发生一系列化学反应。

通过上述一系列冶金化学反应,明显地降低了铜中硫和氧的含量,其它金属杂质也有微量的变化,从而提高了铜的性能,特别是铜的塑性有显著的提高,这是本工艺的特点。

浸涂法生产铜杆是先进工艺,其冶金特性和工艺特点对铜杆质量起着保证作用。

实践证明,从铜杆金属杂质总量微观的变化规律及单项杂质含量的波动对铜杆质量的影响,可以看出浸涂法生产铜杆工艺仍然本在着质量控制过程,这是不可忽视的。

质量控制的关键,在于保证浸涂工艺所用的材料(铜液和芯杆)具有良好的质量。

第一,是使用高纯度的电解铜板。对其所含的某些元素必须注意,如铁、磷、砷、铅、秘等,全部金属杂质元素不应超过500ppm,这样才能使铜杆导电率达到101%以上。

第二,是控制好芯杆的质量。事实上,芯杆上大多数的缺陷在制成成品杆的过程中大大扩大了,生产过程中的废品主要是由芯杆缺陷引起的。芯杆每循环一次,其外观质量降低一次。为确保芯杆质量,必须严格控制生产中各个环节的一系列因素。

第三,为保证铜杆质量,铜板入炉前表面泥土要清净,木炭清洗干净,定期扒渣,提高开机率,减少铜液在炉内停留时间,避免铜液中掉入各种杂质。浸涂过程中其它许多因素和铜液温度等也是不可忽视的。刚开炉生产,铜液中含氧量较高,不适于浸涂要求。如果用磷铜脱氧,要计算好加入磷铜的量,不要过多。如不用磷铜脱氧,铜液在炉内运行一阶段后,由于铜液和炭层之间相互作用的结果,氧含量会慢慢降下来。铜液表面复盖的木炭层不必太厚,以能复盖严密不裸露铜液为宜。氮气中含氢量要控制适当,不能太低,应符合工艺规定。因为氢含量太低和木炭层太厚均无助于铜液脱硫,同时会使铜液含氧量升高,所以两者都会对铜杆的外观质量和铜的塑性产生不良影响。只要掌握住浸涂法生产铜杆的特殊规律性,就能使铜杆质量达到所要求的水平。

2100433B

浸涂法造价信息

浸涂法具有省工省料、生产效率高、设备与操作简单、可采取机械化或自动化进行连续生产的特点,最适宜于单一品种的大批量生产。主要适用于小型五金零件、钢质管架、薄片以及结构复杂的器材或电气绝缘材料等的涂装。但在应用上也有不少限制,例如;被涂工件不能太大,物面不可有积漆的凹面,仅能漫涂表面同一颜色的产品;不适用要求细微精美装饰的工件。浸涂法一般易产生涂层薄而不均匀,有流挂等弊病,因此含有大量低沸点溶剂或重质颜料,表面易结皮的涂料,不宜采用此法涂装。手工浸涂用于间歇式小批量生产;机械浸涂用于连续式批量生产的流水线上。该法只能用于颜色一致的涂装,不能套色,且被涂物上下部的涂膜厚薄不均匀,溶剂挥发量大,易污染环境,涂料的损耗率也较大。

将被涂物体全部浸没在盛有涂料的槽中,经过很短的时间,再从槽中取出,并将多余的涂液重新流回槽内。这种方法称为浸涂法。浸涂的特点是生产效率高,操作简单,涂料损失少。适用于小型的五金零件、钢质管架、薄片以及结构比较复杂的器材或电气绝缘体材料等。浸涂法主要应用于烘烤型涂料的涂装,但也有用于自干型涂料的涂装,一般不适用于挥发型快干涂料(如硝基漆)。浸涂法使用的涂料应具有不结皮、颜料不沉淀以及不会产生胶化等性能。

浸涂的主要工艺参数是涂料的粘度。它直接影响漆膜的外观和厚度。粘度过低,漆膜太薄;粘度过高,涂料的流平性差,因而漆膜外观差、流痕严重、余漆滴不尽。因此在浸涂作业过程中。

浸涂法最适宜的工作温度为15~30℃。一次浸涂的厚度一般控制在20一30微米。在干燥过程中不起皱的热固性涂料,厚度允许达40微米。

浸涂法应用常见问题

-

油漆浸涂是用悬挂的吊钩将被涂物件浸于盛漆的槽中,经过很短的时间,从槽中把浸过漆的物件取出, 多余的漆液重新流回漆槽内。浸涂设备的漆槽中装置有搅拌器,以防止漆料中颜料沉淀。但在浸漆时不 能进行搅拌,以免...

-

油漆浸涂是用悬挂的吊钩将被涂物件浸于盛漆的槽中,经过很短的时间,从槽中把浸过漆的物件取出, 多余的漆液重新流回漆槽内。浸涂设备的漆槽中装置有搅拌器,以防止漆料中颜料沉淀。但在浸漆时不 能进行搅拌,以免...

-

看河北土建定额说明中的规定! 1、剪力墙较长边是墙厚的4倍以下时,按柱的相应项目计算。 2、剪力墙较长边是墙厚的4倍以上,7倍以下时,按短肢剪力墙项目计算。 3、剪力墙较长边是墙厚的...

浸涂法应用文献

浸涂工艺制备FKM涂覆金属密封板材

浸涂工艺制备FKM涂覆金属密封板材

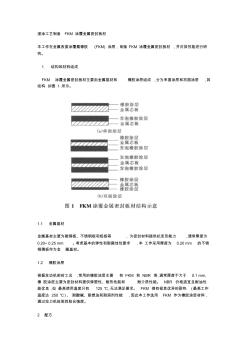

浸涂工艺制备 FKM 涂覆金属密封板材 本工作在金属表面涂覆氟橡胶 (FKM) 涂层 , 制备 FKM 涂覆金属密封板材 ,并对其性能进行研 究。 1 结构和材料组成 FKM 涂覆金属密封板材主要由金属基材和 橡胶涂层组成 ,分为单面涂层和双面涂层 ,其 结构 如图 1 所示。 1.1 金属基材 金属基材主要为碳钢板、不锈钢板和铝板等 , 为密封材料提供抗变形能力 ,通常厚度为 0.20~ 0.25 mm 。考虑基本的弹性和耐腐蚀性要求 ,本 工作采用厚度为 0.20 mm 的不锈 钢薄板作为金 属基材。 1.2 橡胶涂层 根据发动机密封工况 ,常用的橡胶涂层主要 有 FKM 和 NBR 等 ,通常厚度不大于 0.1 mm, 橡 胶涂层主要为密封材料提供弹塑性、耐热性能和 耐介质性能。 NBR 价格适宜且耐油性 能优良 ,但 最高使用温度只有 125 ℃ ,无法满足要求。

镀锌后浸涂封闭剂对镀层性能影响的研究

镀锌后浸涂封闭剂对镀层性能影响的研究

为进一步提高镀锌层在不同环境下的使用性能,通过摩擦磨损试验、中性盐雾试验,发现镀锌零件在氰化镀锌后增加浸涂封闭剂工序,能有效封闭镀层表面的微孔,提高零件的抗腐蚀能力;同时能降低镀层表面的摩擦系数和摩擦力,从而抑制磨损,能有效提高镀锌层的耐磨、耐蚀性能及产品的抗变色性能,显著延长零件的使用寿命。

浸涂涂挂的涂层厚度,可通过涂料浓度、浸涂次数和控制浸涂操作来控制。一般采用两次浸涂作业:第一遍,浸涂浓度较小的稀薄涂料,以便获得均匀的薄涂层,改善两遍作业的涂挂性能;第二遍,浸涂要通过调整涂料浓度来获得均匀的涂料厚度。如果涂料的浓度不改变而又要求控制涂层厚度时,则只能靠浸涂后抖动消失模模样次数来调整。熟练的涂料工要做到这个要求一般是不困难的。

关于浸涂操作的注意事项,经总结有以下几个方面:(1) 进行浸涂操作前,必须对涂料进行合理的搅拌,最好在浸涂过程中一直处于缓慢搅拌之中,防止卷入空气;(2) 浸涂时应选择好消失模模样浸入涂料的方向、部位,防止模样变形;(3) 涂层要均匀,涂层上不得有露白现象出现;(4) 浸涂后的消失模模样,从容器中取出、运送、放置时均应防止变形。(5) 消失模模样经浸涂后,应及时抖动,以使涂层均匀并使多余的消失模涂料去除。

dipping coating

(一)

(二)橡胶加工中,浸涂工艺是用浸胶的槽,将织物布料浸挂上一层较浓较厚的溶剂胶浆,以代替用涂胶机涂胶的工艺。2100433B

防锈脂的涂覆方法主要是热浸法,即在涂覆前将防锈脂加热熔化至流动状态,将经清洗、除锈、干燥的金属制品浸入片刻,取出后冷却使油膜凝同。热浸涂时,同种油类因浸涂温度不同,金属表面所形成油膜厚度也不同。温度越低,油膜厚度越大,其防锈能力也越强。大型制件可采用热刷涂法,即将加热熔化的防锈脂用软毛刷刷涂在金属制品的表面,金属制品涂油后,要及时用石蜡纸或塑料袋封套,以防油层干涸失效和污染包装。

- 相关百科

- 相关知识

- 相关专栏

- 浸涂

- 浸铝法

- 涂中间层

- 涂刷处理

- 涂层不锈钢真空碗

- 涂层刀具热传导及温度测试技术

- 涂层厚度测定仪

- 涂层织物厚度试验方法

- 涂层织物涂层厚度的测定

- 涂料与涂装科学技术基础

- 涂料与颜料标准汇编(2018年新颁)

- 涂料产品分类和命名

- 涂料产品包装标志

- 涂料产品包装通则

- 涂料分析与检测

- 涂料化学与涂装技术基础

- 分形DGS单元结构设计及其在微带电路中的应用

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 应对水源突发污染的城市供水应急处理技术与应用

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 新型基于热力学法的水泵效率数学模型及应用

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 云南省建设工程造价协会优秀工程咨询成果奖评选办法

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 应用亚温淬火工艺解决45钢槽型螺母淬裂问题的探索

- 新的基于NGA/PCA和SVM的特征提取方法

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 应用清单招标与经评审的最低投标价法评标的几点思考

- 智能化技术在电气工程自动化控制中的应用与实践研讨