金基合金

金基合金基本信息

| 中文名 | 金基合金 | 外文名 | gold alloy |

|---|---|---|---|

| 组 成 | 金为基加入其他元素组成 | 特 点 | 抗拉强度较低,伸长率高 |

| 应 用 | 电导体、动触头、首饰、弹簧 | 加工方法 | 各种方法都可以 |

AuAg合金比纯Au具有较高的硬度和抗粘接性,含10%~70%Ag的AuAg合金具有良好的导电、导热性和耐腐蚀性,以及抗硫化性能,主要用于制作强腐蚀介质中高可靠性要求的轻负荷触点。Au与Ag在液态和固态无限互溶。AuAg合金通常采用真空中额感应炉石墨或氧化铝坩钢熔炼,各种成分的合金炉料均按钮。回炉料,Au的顺序在封炉前同时装人。全部炉料熔化后,需精炼除气,在高于合金熔点100~200℃条件下浇铸于铁模之中。铸锭采用冷轧开坯,两次退火间的冷加工总变形量可达80%~90%,道次变形量应控制在15%~20%。退火温度为500~65℃。

金基合金造价信息

为了进一步改善AuAg合金的物理和力学性能,常漆加Cu,Ni,Pr等元索形成AuAgCu、AuAgNi、 AuAgPt 等三元合金。AuAgCu合金常用来代替Pt合金,除用于制作轻负载电触头外,还可用于制作电位器绕组、导电环等;AuAgNi合金具有良好的抗熔焊性和抗金属转移能力,一般用于制作要求高可靠性而电流的轻负载电触头,AuAgPt合金具有良好的耐磨性,常用于制作要求高可靠性的通讯系统继电器用轻负载电触头,

AuNi合金系相图在固相线以下和850℃以上存在连续固溶体区间。合金从高温缓冷或对高温淬火态合金进行时效处理时,单相过饱和固容体将被分解,形成高Au固溶体和富Ni固溶体。AuNi合金一般采用氧化铝坩钢或石墨坩锅在真空电阻炉或真空中频感应炉熔炼,合金液体加热到高于凝固点150~200℃时浇人水冷开模。铸铁模或石墨模中,合金凝固后应立即淬火冷却。为了进一步提高AuNi合金的强度和耐磨性,可通过添加Co,Gd,Y或其他过渡金属。产生固溶强化和沉淀强化效应,形成AuNCu、AuNiGd、 AuNiY 等三元合金。AurNi、 AuNiCu、AuNiGd、AuNiY常用于制作要求抗粘接的轻负载触点。

金基合金除具有特定的性能外,还保持着金所特有的抗氧化、耐腐蚀等优秀性能。它主要用作各种功能材料:金基精密电阻材料、金基电接触材料、金基钎料、金基电镀材料等。金基精密电阻合金有金铬系、金镍系、金银铜系、金钯铁系。金基电接触材料主要有金镍系合金和金铜系合金。金基钎料主要分为金铜系合金和金镍系合金。金基电镀材料应用最广的是含0.2%~0.5%镍或铜的金合金。

金基合金常见问题

金是最稳定的金属,在空气或水中(甚至在高温下)不氧化,抗有机污染;金也是最软的金属,退火态99.995%(质量分数)的纯金硬度仅为25HV,抗拉强度为130MPa,通常采用合金化的方法,添加Ag、Co、Cu、Ni、Pd、Pt等元素来提高Au的强度性质。Au的导电性仅次于Ag、Cu、Au在0℃的电阻率,且金的电阻率与电阻相比,在3~7K低温时,金的电阻率最低,在25℃时的电阻率比4.1K时的电阻率高300倍以上;达到熔点温度时Au的电阻率是20℃时P值的6.44倍,熔化后电阻率再提高2.88倍。由此可见,Co、Fe、Nb、Ti、V等元素可较明显地提高Au的电阻率,而Ag、Cu、Pd等元素对Au的电阻率的影响较小。纯Au由于弹性差,屈服点低,伏安特性差,熔化电压与起弧电压接近等特性,一般只用于制作接触压力小面电压很低的精密触点: Au触点在含有有机蒸汽的环境中使用时,会生皮含碳的钻积物,使其接触电阻升高至数欧姆。

金(Au),金银(AuAg),金镍(AuNi),金银铜(AuAgCu)耐腐蚀性优良,即便在接触压力较小时,其接触可靠性也较高。金中添加镍可提高抗熔焊性、硬度与机械强度,可降低材料转移,金与银的合金可克服纯金触头容易粘着的缺点。价格很高,金的再结晶温度低,硬度也低,容易引起粘着。在大电流条件下耐损蚀性能差。

金镍易形成氧化膜,金银的抗熔焊性能差。金常被用作专用静触头和开闭频率低,可靠性高的触头以及作为电镀或覆层材料用于接插件和小型继电器的接触件上,金银多用作小型继电器触头,金银铜适宜作滑动触头,金镍和金银镍合金可用作电刷和集电环材料。

金基合金文献

不锈钢_镍基合金及钛合金的酸洗

不锈钢_镍基合金及钛合金的酸洗

不锈钢_镍基合金及钛合金的酸洗

主要合金元素是铜、铬、钼。具有良好的综合性能,可耐各种酸腐蚀和应力腐蚀。最早应用(1905年美国生产)的是镍铜(Ni-Cu)合金,又称蒙乃尔合金(Monel合金Ni 70 Cu30);此外还有镍铬(Ni-Cr)合金(就是镍基耐热合金,耐蚀合金中的耐热腐蚀合金)、镍钼(Ni-Mo)合金(主要是指哈氏合金B系列)、镍铬钼(Ni-Cr-Mo)合金(主要是指哈氏合金C系列)等。与此同时,纯镍也是镍基耐蚀合金中的典型代表。这些镍基耐蚀合金主要用于制造石油,化工,电力等各种耐腐蚀环境用零部件。

镍基耐蚀合金多具有奥氏体组织。在固溶和时效处理状态下,合金的奥氏体基体和晶界上还有金属间相和金属的碳氮化物存在,各种耐蚀合金按成分分类及其特性如下:

Ni-Cu合金 在还原性介质中耐蚀性优于镍,而在氧化性介质中耐蚀性又优于铜,它在无氧和氧化剂的条件下,是耐高温氟气、氟化氢和氢氟酸的最好的材料(见金属腐蚀)。

Ni-Cr合金 也就是镍基耐热合金;主要在氧化性介质条件下使用。抗高温氧化和含硫、钒等气体的腐蚀,其耐蚀性随铬含量的增加而增强。这类合金也具有较好的耐氢氧化物(如NaOH、KOH)腐蚀和耐应力腐蚀的能力。

Ni-Mo合金 主要在还原性介质腐蚀的条件下使用。它是耐盐酸腐蚀的最好的一种合金,但在有氧和氧化剂存在时,耐蚀性会显著下降。

Ni-Cr-Mo(W)合金 兼有上述Ni-Cr合金、Ni-Mo合金的性能。主要在氧化-还原混合介质条件下使用。这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。

Ni-Cr-Mo-Cu合金 具有既耐硝酸又耐硫酸腐蚀的能力,在一些氧化-还原性混合酸中也有很好的耐蚀性。

主要合金元素是铬、钼、钨,还含有少量的铌、钽和铟。除具有耐磨性能外,其抗氧化、耐腐蚀、焊接性能也好。可制造耐磨零部件,也可作为包覆材料,通过堆焊和喷涂工艺将其包覆在其他基体材料表面。

镍基合粉末有自熔性合金粉末与非自熔性合金粉末。

非自熔性镍基粉末是指不含B、Si或B、Si含量较低的镍基合金粉末。这类粉末,广泛的应用于等离子弧喷涂涂层、火焰喷涂涂层和等离子表面强化。主要包括:Ni-Cr合金粉末、Ni-Cr-Mo合金粉末、Ni-Cr-Fe合金粉末、Ni-Cu合金粉末、Ni-P和Ni-Cr-P合金粉末、Ni-Cr-Mo-Fe合金粉末、Ni-Cr-Mo-Si高耐磨合金粉末、Ni-Cr-Fe-Al合金粉末、Ni-Cr-Fe-Al-B-Si合金粉末、Ni-Cr-Si合金粉末、Ni-Cr-W基耐磨耐蚀合金粉末等。

在镍合金粉末中加入适量B、Si便形成了镍基自熔性合金粉末。所谓自熔性合金粉末亦称低共熔合金,硬面合金,是在镍、钴、铁基合金中加入能形低熔点共晶体的合金元素(主要是硼和硅)而形成的一系列粉末材料。常用的镍基自熔性合金粉末有Ni-B-Si合金粉末、Ni-Cr-B-Si合金粉末、Ni-Cr-B-Si-Mo、Ni-Cr-B-Si-Mo-Cu、高钼镍基自熔性合金粉末、高铬钼镍基自熔性合金粉末、Ni-Cr-W-C基自熔性合金粉末、高铜自熔性合金粉末、碳化钨弥散型镍基自熔性合金粉末等。

各种元素在合金中的作用:

●硼、硅元素的作用:显著降低合金熔点,扩大固液相线温度区,形成低熔共晶体;脱氧还原作用和造渣功能;对涂层的硬 化、强化作用;改善操作工艺性能

●铜元素的作用:提高对非氧化性酸的耐蚀性

●铬元素的作用:固溶强化作用、钝化作用;提高耐蚀性能和抗高温氧化性能;富余的铬容易与碳、硼形成碳化铬、硼化铬硬质相从而提高合金硬度和耐磨性

●钼元素的作用:原子半径大,固溶后使晶格发生大的畸变,显著强化合金基体,提高基体的高温强度和红硬性;可以切断、降低涂层中的网状组织;提高抗气蚀、冲蚀能力。

以镍为基加入其他元素组成的合金就叫镍合金。镍具有良好的力学、物理和化学性能,添加适宜的元素可提高它的抗氧化性、耐蚀性、高温强度和改善某些物理性能。镍合金可作为电子管用材料、精密合金(磁性合金、精密电阻合金、电热合金等)、镍基高温合金以及镍基耐蚀合金和形状记忆合金等。在能源开发、化工、电子、航海、航空和航天等部门中,镍合金都有广泛用途。镍能与铜、铁、锰、铬、硅、镁组成多种合金。其中镍铜合金是著名的蒙乃尔合金,它强度高,塑性好,在750度以下的大气中,化学性能稳定,广泛用于电气工业,真空管,化学工业,医疗器材和航海船舶工业等方面。

一、镍基合金定义

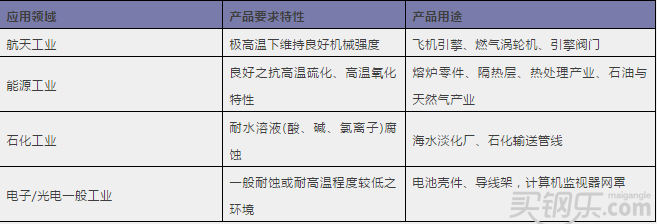

镍基合金一般以Ni含量超过30wt%之合金称之,常见产品之Ni含量都超过50wt%, 由于具有超群的高温机械强度与耐蚀性质,与铁基和钴基合金合称为超合金(Superalloy),一般是应用在540℃以上的高温环境,并依其使用场合,选用不同合金设计,多用于特殊耐蚀环境、高温腐蚀环境、需具备高温机械强度之设备。常应用于航天、能源、石化工业或特殊电子/光电等领域。

二、起源与发展

镍基合金是30年代后期开始研制的,英国于1941年首先生产出镍基合金 Nimonic75(Ni-20Cr-0.4Ti);为了提高潜变强度又添加Al,研制出Nimonic 80(Ni-20Cr- 2.5Ti-1.3Al);而美国于40年代中期,俄罗斯于40年代后期,中国于50年代中期也先后开发出镍基合金。镍基合金的发展包括两个方面,即合金成分的改良和生产技术的革新。

50年代初,真空熔炼技术的发展,为炼制含高Al和Ti 的镍基合金创造了条件,而带动了合金强度与使用温度的大幅提高。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用精密铸造技术,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的方向性结晶和单晶高温合金,以及粉末冶金高温合金。

为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高Cr镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700 提高1,100℃,平均每年提高10℃左右。时至今日,镍基合金之使用温度已可超过1,100℃,从前述最初成份简单之Nimonic75 合金,到近期发展出之MA6000 合金,在1,100℃时拉伸强度可达2,220MPa、屈服强度为192MPa;其1,100℃/137MPa条件下之持久强度约达1,000小时,可用于航空发动机叶片。

- 相关百科

- 相关知识

- 相关专栏

- 金堂南充两大火电项目为何被叫停

- 金堂泓大房地产开发有限公司

- 金塔县交通运输局

- 金寨县住房和城乡建设局

- 金寨县天马水力发电有限责任公司

- 金寨县安阳光伏发电有限公司

- 金寨县水利局

- 金寨县泰艺广告装饰有限责任公司

- 金属切削加工基础

- 金属切削机床与刀具

- 金属切割用燃气入舱作业安全规定

- 金属加工与实训(焊工实训)

- 金属压力加工实习与实训教程

- 金属压力加工

- 金属压块破碎机

- 金属及合金中的相变

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 有色金属技术经济院与广亚铝业签署战略合作协议

- 在建筑行业建立农民工工资保证金制度若干问题的思考

- 以信息化建设为切入点 推动“三基”工作全面落实

- 中国房地产投资信托基金(REITs)发展模式探索

- 中国水环境污染治理社会化资金投入现状、问题与对策

- 云母含量对风化花岗岩路基土工程性质影响的试验

- 张家港市金港中心水利管理服务站_招标190924

- 在小桥涵软基处理中如何运用预应力混凝土管桩的分析

- 再生丁基橡胶-丁基橡胶防水卷材压敏胶的制备及性能

- 新疆金沟河为例水利工程综合利用

- 中国建筑金属结构协会及各委员会工作要点

- 在耐热铬铝合金改性处理中钒渣的冶金物化条件及作用

- 正交试验在低合金耐热螺栓钢热处理硬度控制中的应用

- 有色金属资源综合回收冶炼企业的加工费指标及其运用

- 宜兴市金张渚废品回收有限公司企业信用报告