紧固件表面处理方法介绍

表面处理即是通过一定的方法在工件表面形成覆盖层的过程,其目的是赋以制品表面美观、防腐蚀的效果,进行的表面处理方法都归结于以下几种方法:

1、电镀:将接受电镀的部件浸于含有被沉积金属化合物的水溶液中,以电流通过镀液,使电镀金属析出并沉积在部件上。一般电镀有镀锌、铜、镍、铬、铜镍合金等,有时把煮黑(发蓝)、磷化等也包括其中。

2、热浸镀锌:通过将碳钢部件浸没温度约为510℃的溶化锌的镀槽内完成。其结果是钢件表面上的铁锌合金渐渐变成产品外表面上的钝化锌。热浸镀铝是一个类似的过程。

3、机械镀:通过镀层金属的微粒来冲击产品表面,并将涂层冷焊到产品的表面上。

一般螺丝多采用电镀方式,但用在电力、高速公路等室外的六角木螺钉等用热浸锌;电镀的成本一般每公斤为0.6--0.8元,热浸锌一般为1.5--2元/公斤,成本较高。

紧固件表面处理造价信息

电镀的质量以其耐腐蚀能力为主要衡量标准,其次是外观。耐腐蚀能力即是模仿产品工作环境,设置为试验条件,对其加以腐蚀试验。电镀产品的质量从以下方面加以控制:

制品表面不允许有局部无镀层、烧焦、粗糙、灰暗、起皮、结皮状况和明显条纹,不允许有针孔麻点、黑色镀渣、钝化膜疏松、龟裂、脱落和严重的钝化痕迹。

紧固件表面处理方法介绍常见问题

-

可在螺丝及螺帽上产生立即性的防漏效果,且能隔阻各种液体、油类及润滑剂。可有效隔阻卤素、盐类及酸类的侵蚀,抗汽油、丁烷、丙烷、机油以及化学物质的溶解。另外还有禁锢作用,省密封带

-

这应该是图纸上产品的表面处理方式吧;我查阅好多资料的,那个mil-c-5541 是美国军方的标准,class1 就是等级1, gold 就是颜色为金色吧, 至于最前面的 chem film 就是化学膜...

-

1、表面研磨抛光处理 2、表面喷砂抛丸处理 3、表面拉丝处理 4、阳极氧化处理(分为本色氧化和染色氧化),铝制品一般都是要经过这一道处理的。 5、电镀电泳处理 我知道的就这么多了,大多数的铝制品的表面...

紧固件在腐蚀性大气中的作业寿命与它的镀层厚度成正比。一般建议的经济电镀镀层厚度为0.00015in~0.0005 in(4~12um).

热浸镀锌:标准的平均厚度为54 um(称呼径≤3/8为43 um),最小厚度为43 um(称呼径≤3/8为37 um)。

采用不同的沉积方法,镀层在紧固件表面上的聚集方式也不同。电镀时镀层金属不是均匀地沉积在外周边缘上,转角处获得较厚镀层。在紧固件的螺纹部分,最厚的镀层位于螺纹牙顶,沿着螺纹侧面渐渐变薄,在牙底处沉积最薄,而热浸镀锌正好相反,较厚的镀层沉积在内转角和螺纹底部,机械镀的镀层金属沉积倾向与热浸镀相同,但是更为光滑而且在整个表面上厚度要均匀得多。

紧固件在加工和处理过程中,尤其在镀前的酸洗和碱洗以及随后的电镀过程中,表面吸收了氢原子,沉积的金属镀层然后俘获氢。当紧固件拧紧时,氢朝着应力最集中的部分转够,引起压力增高到超过基体金属的强度并产生微小的表面破裂。氢特别活动并很快渗入到新形成的裂隙中去。这种压力-破裂-渗入的循环一直继续到紧固件断裂。通常发生在第一次应力应用后的几个小时之内。

为了消除氢脆的威胁,紧固件要在镀后尽可能快地加热烘焙,以使氢从镀层中渗出,烘焙通常在375-4000F(176-190℃)进行3-24小时。

由于机械镀锌是非电解质的,这实际上消除了氢脆的威胁。

紧固件表面处理方法介绍文献

紧固件表面处理标准新技术要求

紧固件表面处理标准新技术要求

1 ISO、ASTM紧固件表面处理标准新技术要求 所有的碳钢紧固件中约有 90%的表面需经过镀或涂履处理,或者带有某些其它添加的 表面(密封剂、面涂和润滑),主要是为了提高表面抗腐蚀能力、外观装饰、耐磨性或控 制扭矩轴力 K因子等要求。 一、紧固件表面处理新标准 近几年在紧固件的贸易接单中,客户对紧固件表面涂覆质量、无铬钝化、抗腐蚀能力 和装饰色泽也提出更高的要求,及减少氢脆危险的技术措施,尤其是对有涂履高强度紧固 件的装配扭矩轴力关系等提出更加严谨的规范要求。 随着金属表面处理的环保、节能及产品品质的提升,不同的涂层上需带有或附加密封 剂、面涂和集成或附加润滑的表面涂履处理的新技术和新工艺在不断涌现和攀升,表面涂 履的技术规范和质量要求在不断在提升和完善,表面处理标准也在不断地将表面处理的新 工艺、新技术和新规范充实到标准中去,这对紧固件企业交货产品的表面处理质量也提出 更高要求。 因

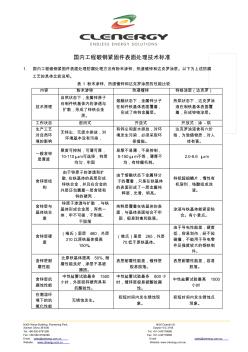

国内工程碳钢紧固件表面处理技术标准

国内工程碳钢紧固件表面处理技术标准

N305 Weiye Building, Pioneering Park, 18/20 Duerdin St Xiamen China 361006 Clayton VIC 3168 Tel: +86-592-5781288

| GB/T 191 包装储运图示标志 GB/T 712-2011 船舶及海洋工程用结构钢 GB/T 1591 低合金高强度结构钢 GB/T 1804-2000 一般公差—未注公差的线性和角度尺寸的公差 GB/T 3766 液压传动—系统及其元件的通用规则和安全要求 GB/T 5099(所有部分) 钢质无缝气瓶 GB/T 5267.4 紧固件表面处理—腐蚀不锈钢钝化处理 GB/T 6463 金属和其它无机覆盖层厚度测量方法评述 GB/T 8163-2018 输送流体用无缝钢管 GB/T 13342 船用往复式液压缸通用技术条件 GB/T 14976-2012 流体输送用不锈钢无缝钢管 GB/T 19190 石油天然气工业—钻井和采油提升设备 GB/T 23507.1 石油钻机用电气设备规范—第1部分:主电动机 GB/T 28911 石油天然气钻井工程术语 GB/T 31415 色漆和清漆—海上建筑及相关结构用防护涂料体系性能要求 GB/T 33145 大容积钢质无缝气瓶 CB 1146.2 舰船设备环境试验与工程导则—低温 CB 1146.4 舰船设备环境试验与工程导则—湿热 CB/T 3616 管路压力试验要求 材料与焊接规范(2018)(中国船级社) |

GB/T 700 碳素结构钢 GB/T 1184-1996 形状和位置公差—未注公差值 GB/T 1720 漆膜附着力测定法 GB/T 1958 产品几何技术规范(GPS)—几何公差—检测与验证 GB 3836(所有部分) 爆炸性环境 GB/T 5267.1 紧固件—电镀层 GB/T 6388 运输包装收发货标志 GB/T 7826 系统可靠性分析技术—失效模式和影响分析(FMEA)程序 GB/T 13306 标牌 GB/T 14039-2002 液压传动—油液—固体颗粒污染等级代号 GB/T 17107 锻件用结构钢牌号和力学性能 GB/T 20663 蓄能压力容器 GB/T 25295 电气设备安全设计导则 GB/T 30790.5 色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第5部分:防护涂料体系 GB/T 32474 石油钻井井控设备用橡胶软管及软管组合件 CB/T 1102 船用液压系统通用技术条件 CB 1146.3 舰船设备环境试验与工程导则—高温 CB 1146.12 舰船设备环境试验与工程导则—盐雾 CB/T 4397 海洋石油平台电气设备防护、防爆等级要求 |

参考资料:

本部分是国家标准"紧固件表面处理"系列标准之一。该系列包括:

a)GB/T 5267.1-2002 紧固件电镀层;

b)GB/T 5267.2-2002 紧固件非电解锌片涂层;

本部分规定了钢制普通螺纹紧固件的非电解锌片涂层的厚度、防腐蚀、机械和物理性能的技术要求。本部分适用于经铬酸盐钝化或不经铬酸盐钝化的锌片涂层。本部分规定的锌片涂层也可用于能切削或辗压出与其相配的内螺纹的螺钉,如木螺钉、自攻螺钉、自钻螺钉、自挤螺钉、切制螺纹和辗制螺纹,以及垫圈和销待钢制无螺纹紧固件。

本部分等同采用ISO10683:2000《紧固件 非电解锌片涂层》(英文版)。

本部分的附录A为资料性附录

本部分有中国机械工业联合会提出。

本部分有全国紧固件标准化技术委员会(SAC/TC 85)归口。

本部分由机械科学研究院负责起草。

本部分系首次发布。

- 相关百科

- 相关知识

- 相关专栏

- 顶特紧固件

- 立式灰钙机

- 衡东县工业局

- 中国国际紧固件五金城

- 紧固件质量保证体系

- 标准紧固件实用手册

- 麻核桃树

- 耐磨灰钙机

- 钢结构工程常用紧固件及材料手册

- 润滑石墨粉

- 导电石墨粉

- 紧固件扭矩-夹紧力试验

- 纳米石墨粉

- 螺纹紧固件应力截面积和承载面积

- 胶体石墨粉

- 晨阳石墨粉

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 新的基于NGA/PCA和SVM的特征提取方法

- 定征复合板材粘接层性质的非线性超声兰姆波方法

- 圆形隧道反向曲线隧道中心线两种偏移计算方法的比较

- 主要用固体工业废渣生产硫铝酸盐水泥熟料的方法

- 含有彩色浆料和渗透墨水形成的陶瓷砖及制作方法

- 保护装置BUCK开关电源的PCB优化设计方法

- 张潘明污水处理厂初步设计说明书(水质工程学课程)

- 有软弱下卧层时确定天然地基上基础底面积的简便方法

- 以水利项目为例分析社会稳定风险评估方法与要点

- 医院手术部新风机组盘管冬季冻裂问题分析及防止方法

- 再谈VRV空调系统设计与施工中有关问题的解决方法

- 有关CAD技术在水利工程设计中的实际应用方法

- 伊和乌素风电厂35kv配电室火灾应急处理演练方案