焦粉冷压制型焦

焦粉冷压制型焦基本信息

| 中文名 | 焦粉冷压制型焦 | 外文名 | Cold briquetting formed coke from coke breeze |

|---|---|---|---|

| 标准编号 | T/SXCIA 0001—2020 | 发布日期 | 2020年09月08日 |

| 实施日期 | 2020年09月08日 | ||

路广军、李红玉、樊飙、智红梅、贾阳杰、崔悦 、杨凤玲、程芳琴、马旭艳、

焦粉冷压制型焦造价信息

焦粉冷压制型焦常见问题

-

一、吸收红焦的热量,节约能源传统的熄焦方法采用喷水降温,红焦显热浪费很大。因为每炼1公斤焦耗热约750~800千卡,而湿熄焦浪费的热量可达355千卡。干熄焦避免了上述的缺点,它吸收红焦的80%左右的热...

-

石油焦可能大家通常讲的是生焦,也就是石油提取完的废弃物再未进行加工过的。煅后焦是用生焦。进行煅烧一次过后的石油焦。

-

canon佳能ef40mmf28定焦镜头价格如下: 焕玲数码专营店报价:¥3999.00 妍潼数码专营店报价:¥3790.00 柴庸数码专营店报价:¥34599.00 价格来源于网络,仅供参考

焦粉冷压制型焦文献

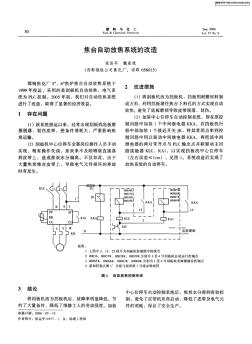

焦台自动放焦系统的改造

焦台自动放焦系统的改造

维普资讯 http://www.cqvip.com

低水份焦熄焦工艺改造

低水份焦熄焦工艺改造

低水份焦熄焦工艺改造 考察报告 由于我厂熄焦车厢窄且长,焦炭在车厢堆积较厚,采用 传统熄焦方式,熄焦时间较长,从而造成焦炭水份过高 (达 15%左右 ),进而增加了销售成本,为了降低焦炭水份(控制 8%以下),节约销售成本,提高经济效益,由公司常务副总 兼焦化厂厂长刘有生带队,公司副总兼质检部经理李秀丽组 织,焦化厂副厂长余耀庭参加对河北石家庄井陉矿业鑫跃焦 化厂、河北武安市宝烨焦化厂、邯郸钢铁集团焦化厂的熄焦 工艺进行为期三天的考察。其考察的基本情况如下: 石家庄井陉矿业鑫跃焦化厂熄焦系统采用的是专利技 术,利用高位槽罐储水,在熄焦时用( 85秒左右时间)大水 量瞬时熄焦,熄完焦后的焦炭水份在 4%左右,主要设施、 设备有储水罐、电动控制阀、喷头、 钢结构、砼基础,总 投资约 150万元。考察后我们认为其熄焦工艺较先进、 可行, 但施工工程量大、工期较长,且投资较大。 河北武安市宝烨焦化

标准焦型分为A-C型。如图1所示的G1~GX型则为强膨胀煤生成的焦型。强膨胀煤必须加入一定量的电极炭。其焦型才能与标准焦型G相一致。下标数字1~x即为得到G型焦时所配入电极炭的最少克数 。

冷压型焦又有无粘结剂的冷压型焦和有粘结剂的冷压型焦之分。

无粘结剂的冷压型焦主要以泥煤、褐煤等低变质程度的煤为原料,靠料自身所含有的某种粘结成分,再借助机械压力使之成型,成型后的块料再经炭化处理,便得冷压型焦。此工艺不需要外加粘结剂,故省材料、省设备,操作简单,成品率高且质量容易稳。但煤料的选择性很强且要求提供很高的成型压力(一般9.8~9.6×10Mpa),成型机械强度较大,国外多用冲压机或环压机代之。所以,如果改善成型方式,探索恰当的成型压力,研制有效的成型设备并使之广泛地用于其他煤种,是发展无粘结剂冷压型焦工艺的方向。

有粘结剂的冷压型焦工艺是以粉煤、半焦粉(干馏碳)等为原料,同一定数量的粘结剂混合,在常温下以较低的压力(1.47~4.9×10Mpa)压制成型,型块经炭化处理即得型焦。

1969年,由日本京阪炼焦公司(Keihan Rentan)住友金属公司(Sumitomo)和西德迪弟尔公司(Didier-Kellogg)联合开发的DKS冷压型焦工艺,其型焦质量居世界领先地位。

该工艺用80%的非粘结煤、10%的碳素物料(如焦粉、石油焦)和10%的粘结煤。混合煤料粉碎至3毫米以下后,与煤焦油或硬沥青混合,并在100~2000℃压制成型,型块借助大型料底炉在1300℃下炭化10h,即得冷压型焦。用于大型高炉(1300~2800m3)炼铁,可代替50%的冶金焦,并取得全料比约500kg/t、焦比低于450kg/t及高炉利用系数大于2t/m3d的良好效果。

我国50年代末就开展了冷压型焦的研究,曾利用广西老年褐煤半焦为原料,同少量焦油沥青作粘结剂,混合加压成型。型块作表面氧化处理,但型块强度较差,只能作无烟燃烧使用。龙北曾用无烟煤(85%)和沥青(15%)配合,采用两级粉碎(<3毫米粒级的占95%以上),再用蒸气加热混捏成型,型块经炭化处理后可在30立方米小高炉炼铁使用,但型焦的耐磨性和抗碎性比较差,平均焦比达1480千克/t,高炉吹损为300kg/t左右。我国冷压型焦质量较好的是以鞍山焦化耐火材料设计研究院与鞍山热能研究所为主研究的,在河南鹤壁钢铁厂生产的瘦煤冷压型焦流程。

第一种方法是把煤(主要是褐煤)在高压下成型,得到的型块再进行炭化处理,以制取无烟燃料或型焦。此方法的原理是:在很高的成型压力下,煤粒紧紧地贴在一起,互相摩擦、挤压。由于压力很高,煤粒本身发热,变软,煤粒之间便容易结合在一起,最终而形成型煤,型煤经炭化处理后成为型焦。

第二种方法是把惰性组分煤与一定配比的粘结剂充分混匀后,加热到比粘结剂的软化点稍高-—点的温度下压型,最后把型煤通过直接炭化或氧化后炭化,制得无烟燃料或型焦。

从第二种方法可以看到,制取冷压焦要经过混合、热融压型和型块处理等三个过程。在粘结组分与惰性组分混合过程巾,粘结组分均匀地分布于惰性组分之间。混合物的温度处于粘结组分的软化温度时,粘结组分便会软化熔融呈流动性,并吸附在惰性组分的表面,形成一层粘结组分膜,使整个混合物呈塑性状态。这个膜的结合强度取决于粘结组分的附着力和内聚力。粘结组分被惰性组分充分吸附时,结合强度大。如果吸附不足,则结合强度差。当混合物在具有比粘结组分软化点稍高一点的温度下进行压型时,惰性组分之间被压紧,粘结组分更加均匀地几乎以同样的厚度覆盖在惰性组分的表面。型块脱模后,粘结组分迅速凝聚,使得型块具有冷态的强度。生型块的冷强度取决于粘结组分的内聚力、惰性组分的结构强度和粘结组分与惰性组分分界面的结合强度。为了制取冶金用的冷压型焦,生型块必须进行最终炭化处理,特别要进行高温炭化。因为在高温炭化时,一方面惰性组分进行热分解和缩聚反应,表面结构不断改变,温度愈高,碳核排列愈紧密,结构强度增加;另一方面,粘结组分也进行裂解和缩聚,芳构化程度增大,在高温下参与碳核的重新排列,最后形成焦炭结构,即形成冷压型焦。

- 相关百科

- 相关知识

- 相关专栏

- 焦粉燃烧工艺

- 煅料

- 煅烧α型氧化铝中α-Al2O3含量的测定 X-射线衍射法

- 煅烧氧化铝

- 煜丰电机开关无锡有限公司

- 煜安特种阀门研制(深圳)有限公司

- 煤制烯烃

- 煤制烯烃工艺

- 煤及煤层气工程专业

- 煤及煤层气工程

- 煤层气储层改造地质工程一体化评价方法研究

- 煤层气勘探开发地质工程

- 煤层气开发工程新进展

- 煤层自燃灾害

- 煤岩分析仪

- 煤沥青实验室试样的制备方法

- 新型透水衬砌在南台子一级水电站尾水渠中的尝试

- 新型基于热力学法的水泵效率数学模型及应用

- 基于超磁致伸缩效应的新型液压高速开关阀

- 云南郝家河砂岩型铜矿床地质特征与接替资源勘查成果

- 新型的低压成套开关设备GGD型低压配电柜

- 应用型人才培养模式下高校机电工程综合实践改革探索

- 渗透型建筑物硅橡胶防水涂料的制备工艺及其制品

- 新型贴片式户外全彩LED显示屏用途的显示器件

- 影响免蒸养(压)粉煤灰小型空心砌块强度指标的因素

- 椭圆截面螺旋等通道挤压制备超细晶材料的新工艺

- 基于闭环反馈优化的IDC基础设施造价评估模型

- 以杉木积成材为芯板的新型细木工板的动态热机械分析

- 应用CAO型消烟节能燃煤装置改造锻造和退火加热炉

- 新型自行式全旋转桥梁检修车在桥梁工程中的应用

- 中海PCR型超薄磨耗层用改性乳化沥青与应用

- 新型节能型烧结页岩空心砖外墙的自保温系统