环氧饮水仓涂料组成

由环氧树脂、聚酰胺树脂、无毒颜料、助剂和溶剂等组成。

环氧饮水仓涂料造价信息

具有优良的耐水性、耐盐水性、耐油性和抗化学品性能。

漆膜坚韧、具有优良的附着力、耐冲击等物理性能。

耐久性好、防腐蚀性能强。

涂层完全固化后,无毒无味。符合食品卫生法的有关规定。

产品经权威卫生部门检测、可用于各类食品及饮用水容器和管道内壁。适用于食品工业、医药工业、化妆品行业、粮仓等作出防腐蚀涂料。

环氧饮水仓涂料组成常见问题

-

水性环氧是指树脂,湿固化是指固化方式,二者不是一类概念。 湿固化的也可以不是水性的,水性的也不全是通过湿固化来成膜。

-

环氧饮水舱防腐涂料的特点是: (1) 力学性能高。环氧树脂具有很强的内聚力,分子结构致密,所以它的力学性能高于酚醛树脂和不饱和聚酯等通用型热固性树脂。 ...

-

环氧稀胶料一道也就是基层处理后刷一道环氧封闭漆,套用环氧打底料一道, 0.5~1厚环氧腻子,套用防腐胶泥面层中的环氧稀胶泥,按厚度比例子目乘以系数, 1~1.5厚环氧涂料,只刷环氧树脂涂料达不到要求的...

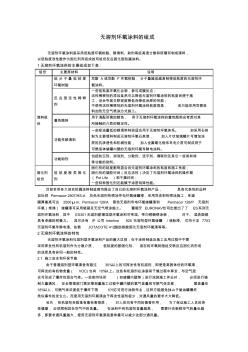

细度,mm ≤50

柔韧性,mm 1

冲击强度,Kg·cm 50

附着力,级 ≤2

耐酸性(10%H2SO4,25℃,7天) 不起泡,不生锈

耐碱性(10%NaOH4,25℃,30天) 不起泡,不生锈

耐水性(6个月) 漆膜无变化

干膜厚度 ~60mm

理论用量 170g/m

闪点 27℃

温度 | 表干 | 实干 | 完全固化 |

25℃ | 4h | 24h | 7d |

注:温度低于25℃时,涂层干燥时间将延长。

复涂间隔

温度 | 最短 | 最长 |

5℃ | 36h | 14d |

20℃ | 24h | 7d |

30℃ | 12h | 5d |

熟化时间(混合后)

温度 | 熟化时间 |

5℃ | 40min |

20℃ | 30min |

30℃ | 15min |

注:如超过最长涂装间隔,漆膜表面用砂纸打毛是增加层间附着力的有效手段。

可使用时间(混合后)

温度 | 可使用时间 |

5℃ | 12h |

20℃ | 8h |

30℃ | 4h |

表面处理:钢材表面喷砂除锈达到GB8923所规定的Sa2.5级或以动力工具及手工除锈达到St3级。已涂有富锌底漆的表面对漆膜损伤处、锈蚀处及白锈,需进行二次除锈达到St3级标准。混凝土需经过至少28天的自然养护。干透后除去表面的粉尘及污物。

混合比:双组份涂料:甲组份:乙组份=5:1(重量比)

甲组份开启包装后充分搅拌均匀,按重量比加入乙组份、再次充分搅匀通过熟化后使用。

限制:底材温度需高于露点以上3℃.相对湿度不大于85%。气温低于5℃时不宜进行室外施工。室内可采取不影响安全的升温措施,例如预热表面或用热空气通风干燥等办法。

涂装方式:无气喷涂: 喷咀口径:0.4~ 0.5mm

喷击压力:20~30MPa

稀释剂:环氧稀释剂

稀释量:0~5%(以涂料重量计)

空气喷涂: 喷咀口径:2.0~ 2.5mm

空气压力:0.3~0.5MPa

稀释剂:环氧稀释剂

稀释量:0~5%(以涂料重量计)

滚涂、刷涂:稀释剂:环氧稀释剂

稀释量:0~3%(以涂料重量计)

工具清洗:环氧稀释剂配套涂料:前道:富锌环氧底漆、铁红环氧底漆、无机硅酸锌底漆、亦可直接涂装在经过表面处理的基材上。

包装规格:甲组份20公斤罐装、乙组份4公斤罐装。

保质期:12个月。

安全措施:参见本手册安全技术说明并严格执行其他有关安全

食品和饮用水容器管道内壁应在通风换气的状况下使涂层达到完全固化。注意保证完全固化所需要的时间。 正式投入使用前,应至少用洁净的自来水冲洗2~3遍。再用足够的饮用水冲洗两遍。

环氧饮水仓涂料组成文献

无溶剂环氧涂料的组成

无溶剂环氧涂料的组成

无溶剂环氧涂料的组成 无溶剂环氧涂料是采用低粘度环氧树脂、颜填料、助剂等经高速分散和研磨而制成漆料, 以低粘度改性胺作为固化剂而组成的双组份反应固化型防腐涂料。 1无溶剂环氧涂料的主要组成如下表: 组份 主要原材料 说明 漆料组 份 低 分子量 低粘度 环氧树脂 双酚 A或双酚 F 环氧树脂, 分子量越低越易制得低粘度的无溶剂环 氧涂料。 反 应型活 性稀释 剂 一些低粘度环氧化合物,参与成膜反应; 活性稀释剂的添加虽然可以降低无溶剂环氧涂料的粘度而便于施 工,但会导致交联密度降低而降低涂层的性能; 不使用活性稀释剂的无溶剂环氧涂料粘度很高, 而只能采用双管进 料加热无空气喷涂方式施工。 着色颜料 用于调配所需的颜色, 用于无溶剂环氧涂料的着色颜料应考虑对其 所接触的介质的稳定性。 功能性颜填料 一些吸油量低的颜填料特别适合用于无溶剂环氧体系。 如采用石英 粉为主要填料制成无溶剂环氧石英漆

无溶剂环氧饮水舱涂料的制备

无溶剂环氧饮水舱涂料的制备

介绍了无溶剂环氧饮水舱涂料的配制,配方设计及技术性能指标,表明该涂料涂膜坚韧、密封性强,具有优良的耐水、防腐功能,无异味、异色和异常,堪称船舶的饮水舱、压载水舱、各种淡水柜及食品贮存室内壁等的一代新型高性能环保涂料。

- 相关百科

- 相关知识

- 相关专栏

- 日本国铁ED45型电力机车

- FAF67减速机

- 键联接

- 无溶剂环氧地坪砂浆

- WJ系列中空轴型蜗轮减速机

- 中国联塑

- Avtron

- 消防涂塑钢管

- 洗涤分离装置

- 滚筒干燥器

- 东风4DK型内燃机车

- KA97减速机

- 环氧树脂螺旋钢管

- JFE-EH400 日本耐磨钢

- 张拉端锚具

- spider

- 乙酰丙酮测定水性内墙涂料中甲醛含量的不确定度评定

- 中国建筑涂料使用VOCs排放因子及排放清单的建立

- 中国涂料工业协会

- 平利县农村饮水安全工程建设

- 光固化改性环氧玻璃钢防护层在定向钻穿越管道上应用

- 关于印发农村饮水安全工程项目资料汇编目录通知

- 改性聚磷酸铵在室内水性超薄型钢结构防火涂料中应用

- 固化液组成对磷灰石/硅灰石生物玻璃骨水泥性能影响

- 关于发布国家标准医药工业仓储工程设计规范公告

- 杭州市余杭区文一西路至瓶仓大道供水管道工程监理规划

- 广东广州1层仓库1292#仓库,存储工程造价指标

- 化工装置中安装大型压缩机组时环氧树脂灌浆技术应用

- 含一级易燃溶剂油漆、辅助材料及涂料安全技术说明书

- 广西崇左农村饮水安全工程

- 江苏省太仓市某项目水泥土搅拌桩(湿法)施工组织设计

- 某厂房斜坡屋面防水工程施工方案(JS防水涂料附图)