混色纱

棉纺生产中工艺居有重要地位,多年实践证明:要纺好纱设备是基础,工艺为核心,操作技术作保证。不同的产品,不同的质量要求,均要设计不同的工艺流程。

混色纱基本信息

| 中文名称 | 混色纱 | 外文名称 | Blended Colour Yarn |

|---|---|---|---|

| 行业 | 纺织 | ||

1·纯棉混色纱

(普梳、精梳,色泽2-4色)

普梳混色纱:

原棉染色-混棉(按比例)-开清棉-梳棉-头道并条-二道并条-粗纱-细纱-络筒

精梳混色纱:

原棉染色-混棉(按比例)-开清棉-梳棉-预并条-条卷-精梳-精梳后头并-精梳后二并-粗纱-细纱-络筒

工艺要点:可单独成卷、成条、精梳后在并条时混并成混色条纺纱,也可采用梳棉或小卷染色的新工艺。

2·涤棉混色纱

(65:35、50:50)

混棉(棉与本色涤纶和有色涤纶按比例混和,其中有色涤纶比例在15-30%之间)-开清棉-梳棉-头道并条-二道并条-粗纱-细纱-络筒

工艺要点:混用色涤比例高时可采取二次混和方法,对棉与涤分别开清棉工艺处理,即色涤与白涤纶单独经开清棉-梳棉处理,本色棉单独经清梳工艺,然后在并条机上混并成条。

3·纯化纤色纺纱

有色化纤-开清棉-梳棉-头并-二并-粗纱-细纱-络筒-(并纱-捻线)-络筒

工艺要点:化纤色纺纱中如渗入羊毛(精落毛)或其它动物纤维时,应采用羊毛染色后在开清棉中混和或在并条机上混条。

4·麻棉色纺纱

有色麻、棉纤维]-按比例混和-开清棉-梳棉-头开-二并-粗纱-细纱-络筒

本色麻、棉纤维

工艺要点:麻纤维在开清棉及梳棉工序中落屑率高,故混棉时投人量要高于成纱混配比例的2-3%。

混色纱造价信息

建国前后,省内棉纺业由于原料、设备与技术的限制,只能生产纯棉粗、中支纱。60年代随着原料、生产技术的发展,粘胶、维纶、涤纶纤维问世,开始生产棉粘、棉维、涤棉混纺纱,70年代各类纯化纤纱(涤纶、腈纶、粘胶)批量投产,80年代化纤仿毛织物与混色针织物兴起,棉纺业又研制开发了中长化纤纱线与各类混色纱,90年代随着高速无梭织机与高速针织大圆机的普遍采用,在新型棉纺设备上又开发了优质高支(32s-80s)精梳纯棉无结纱(出口时价格可提高)、涤棉混色纱等。纺纱工艺 可分纯棉纱、精梳纯棉纱、涤棉混纺纱、中长纤维混纺纱、纯化纤纱、混色纱、转杯纱等七大类产品(不包括手纺部分)。

混色纱常见问题

-

清混墙面的色斑可用用去污剂处理掉。受潮处理 墙面受潮不仅影响美观而且对人体也有危害,但是不同墙面的处理方式也各有不同。 第一种:贴有壁纸的墙面。这样的墙面受潮,壁纸会出现起翘、变形和变色等现象。小编建...

-

你好,色纺纱价格: CPL 22200元 锦纶切片 24200 元 锦纶POY 26900 ...

-

你好,色纺纱行情价格120--300元,色纺纱最有名,是在清花或并条把几种不同颜色原料混匀纺成纱线绕在纸管上,颜色均匀。还有一种是绕在塑料管的筒纱直接染色的,应该不会搞混的。

混色纱文献

木材面混色油漆(溶剂型混色涂料)

木材面混色油漆(溶剂型混色涂料)

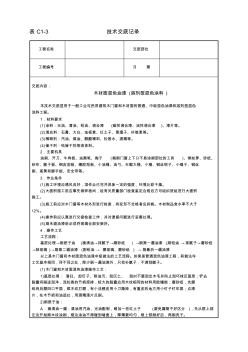

表 C1-3 技术交底记录 工程名称 交底部位 工程编号 日 期 交底内容: 木材面混色油漆 (溶剂型混色涂料 ) 本技术交底适用于一般工业与民用建筑木门窗和木材面的普通、中级混色油漆和溶剂型混色 涂料工程。 1.材料要求 (1)涂料:光油、清油、铅油、调合漆 (磁性调合漆、油性调合漆 )、漆片等。 (2)填充料:石膏、大白、地板黄、红土子、黑烟子、纤维素等。 (3)稀释剂:汽油、煤油、醇酸稀料、松香水、酒精等。 (4)催干剂:钴催干剂等液体料。 2.主要机具 油刷、开刀、牛角板、油画笔、掏子 (掏刷门窗上下口不易涂刷部位的工具 )、铜丝萝、砂纸、 砂布、腻子板、钢皮刮板、橡胶刮板、小油桶、油勺、半截大桶、小桶、钢丝钳子、小锤子、钢丝 刷、高凳和脚手板、安全带等。 3.作业条件 (1)施工环境应通风良好,湿作业已完并具备一定的强度,环境比较干燥。 (2

LED三基色混色原理

LED三基色混色原理

RGB三基色合成白光 对于制 作 RGB三基色合成的白光 LED,必须注意以下 几个问题: (1) 三种 LED芯片 发出的光的主波长一般是:红光为 615~620nm,绿 光为 530~540nm,蓝光 为 460~470nm。要达到最佳光效,可 在这三种光的主 波长范围内经 过实验选择最佳的主波长配比。 如果为了提高显色指数,可 采用蓝光( 460nm)、绿光( 525nm)、黄光( 580nm)、红 光 (635nm)组合 , 这种光的主波 长配比可得到最佳的显色指数( 达 95以上), 光效可达 35~40lm/W,最低色温可做 到 2700K。为了兼顾出光效率和显色指数 ,三种 LED芯片发出的光的主 波长和发光强度需要进行优化 组合。根据所用的模式 和材料多做几 次实验,可得到最佳效果。 (2) 对于三种 LED红、绿、蓝芯片的发 光强度的比例,一般选择为 3 (红): 6(绿

色纺纱能实现白坯染色所不能达到的朦胧的立体效果和质感。色纺纱使用起来无污染,还可以最大程度地控制色差。因此,颜色柔和时尚、能够应对小批量多品种灵活生产的色纺纱,被越来越多地运用于中高档服饰产品中。

色纺由于采用“先染色、后纺纱”的新工艺,缩短了后道加工企业的生产流程、降低了生产成本,具有较高的附加值,相对于采用“先纺纱后染色”的传统工艺,色纺纱产品性能优于其它纺织产品,有较强的市场竞争力和较好的市场前景。

色纺纱其一

色纺纱在同一根纱线上显现出多种颜色,色彩丰富、饱满柔和。用色纺纱织成的面料具有朦胧的立体效果,颜色含蓄,自然、有层次。

色纺纱其二

色纺纱的先染后纺生产工艺,比传统工艺节水减排50%以上,符合低碳环保要求。生产一件普通的衣服,色纺纱可节约4公斤水。如果过去的一年,中国所有的纺织品都采用色纺纱的话,将可节约5000万吨水。

色纺纱其三

色纺纱染色工艺独特,在纤维染色、配色及多纤维混纺方面具有较高的科技含量。更多的新型面料诞生,促进了服装、家纺产品呈几何积数增长。

整个纺织行业中,传统工艺的占比为65%左右,染色纱20%左右,色纺纱15%左右,因此色纺纱的成长空间很大。还是靠流通拉动生产,未来如果实现消费拉动生产,则色纺纱的前景就不可估量。

作为纺织业中的朝阳产业,色纺尚处在起步阶段,整体产量只占纱线总产量的4%,按全国纺纱产能一亿多锭规模计算,如果未来纱线产业形成色织、布染色、色纺三分天下的格局,那么,色纺纱产业规模将超过2000万纱锭,未来产业前景非常广阔,发展空间巨大。

《棉本色纱线(GB/ T 398-2008)》代替GB/T 398-1993《棉本色纱线》。本标准与GB/T 398-1993相比主要变化如下:纱的百米重量变异系数指标收严;纱的条干均匀度变异系数指标收严;单纱、线断裂强度指标收严;单纱、线断裂强力变异系数指标收严;1g内棉结粒数收严;1g内棉结杂质总粒数收严;单纱、线断裂强度分优、一、二等指标考核;百米重量偏差分优、一、二等指标考核;单纱一等品增加十万米纱疵考核。

- 相关百科

- 相关知识

- 相关专栏

- 碳钎维

- 甘什岭槟榔园

- 天丝

- 装纸机

- molykote 7409

- al5052

- molykote7409

- HN-506

- 污泥资源化利用

- MIC-6

- 六列山槟榔

- 制冷电器维修培训强化教程

- 柔性石墨盘根环

- 塑料盖

- CNT

- 双杠充气泵

- 以变性剂石灰石—磷渣混合物为基料的白色硅酸盐水泥

- 有色金属技术经济院与广亚铝业签署战略合作协议

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺

- 绿色河北攻坚工程暨春季造赫绿化

- 中、小跨径钢筋混凝土拱桥现浇支架(拱架)设计指南

- 圆形截面钢筋混凝土受弯构件正截面承载力的简化计算

- 整体平移后六层砖混结构住宅楼整体提升的施工与监测

- 圆CFRP-钢管混凝土轴压短柱荷载-变形关系分析

- 在建工程评审制度在预拌混凝土生产计划管理中的应用

- 中国预应力混凝土管桩的发展状况及同日本管桩的差距

- 正交法在沙坪水电站工程泵送混凝土配合比设计的应用

- 植被混凝土在水利边坡工程中进展和应用现状

- 在小桥涵软基处理中如何运用预应力混凝土管桩的分析

- 无收缩预应力混凝土高性能灌浆材料与应用

- 宜兴抽水蓄能电站地下厂房岩壁梁混凝土温控防裂技术

- 增效剂在水工高性能混凝土中增效机理及其应用