混凝土砌块(砖)生产用竹胶托板

混凝土砌块(砖)生产用竹胶托板基本信息

| 中文名 | 混凝土砌块(砖)生产用竹胶托板 | 实施日期 | 2020-07-01 |

|---|---|---|---|

| 发布日期 | 2019-12-24 | 标准号 | JC/T 2124-2019 |

| 制修订 | 修订 | 代替标准 | JC/T 2124-2012 |

| 中国标准分类号 | Q14 | 国际标准分类号 | ICS?91.100.30 |

| 批准发布部门 | 工业和信息化部 | 行业分类 | 采矿业 |

| 标准类别 | 产品标准 | ||

备案号:76725-2020

备案月报: 2020年第9号(总第245号)

混凝土砌块(砖)生产用竹胶托板造价信息

本标准规定了混凝土砌块(砖)生产用竹胶托板的术语和定义、分类和标记、一般规定、要求、试验方法、检验规则以及标志、包装、运输和贮存。 本标准适用于在混凝土砌块和混凝土砖生产过程中使用的竹胶托板。

混凝土砌块(砖)生产用竹胶托板常见问题

-

混凝土砌块砖就是用细骨料(或掺加轻骨料)拌成干硬性混凝土制的免烧实心砖,作砌筑的砌块。

-

混凝土砌块砖的价格是7元一块混凝土砌块砖有质轻、防火、隔音、保温、抗渗、抗震、耐久等几大特点,而且无污染、节能降耗、正是当代所需要的绿色的环保建材,已经成为当代新型墙材中的一个重要组成部分,有广阔的发...

-

混凝土砌块砖就是用细骨料(或掺加轻骨料)拌成干硬性混凝土制的免烧实心砖,作砌筑的砌块。

混凝土砌块(砖)生产用竹胶托板文献

混凝土砌块(砖)竹胶托板的胶合性能研究

混凝土砌块(砖)竹胶托板的胶合性能研究

胶合性能是综合表征竹胶托板物理力学性能、耐久性和使用寿命的关键技术指标。在制定建材行业标准《混凝土砌块(砖)生产用竹胶托板》时,对胶合性能试验及其评价方法进行了系统研究。研究表明,采用《竹胶合板模板》JG/T156-2004和《混凝土模板用竹材胶合板》LY/T1574-2000给定的方法评定竹胶托板的胶合性能,很难反映实际使用性能;采用拉伸粘结强度法评定竹胶托板的胶合性能,则结果较为公正、直观和科学,充分反映产品使用寿命和使用效果。因此在新标准中,使用拉伸粘结强度法作为竹胶托板胶合性能的试验和评价方法。

混凝土砌块(砖)竹胶托板的胶合性能研究

混凝土砌块(砖)竹胶托板的胶合性能研究

胶合性能是综合表征竹胶托板物理力学性能、耐久性和使用寿命的关键技术指标。在制定建材行业标准《混凝土砌块(砖)生产用竹胶托板》时,对胶合性能试验及其评价方法进行了系统研究。研究表明,采用《竹胶合板模板》JG/T156-2004和《混凝土模板用竹材胶合板》LY/T1574-2000给定的方法评定竹胶托板的胶合性能,很难反映实际使用性能;采用拉伸粘结强度法评定竹胶托板的胶合性能,则结果较为公正、直观和科学,充分反映产品使用寿命和使用效果。因此在新标准中,使用拉伸粘结强度法作为竹胶托板胶合性能的试验和评价方法。

一、原山东耐火材料厂

山东耐火材料厂是我国开发高炉用硅线石砖较早的企业。该厂在剖析国外J 国H31硅线石砖的基础上,于1986年9月成功研制出符合要求的产品,见表1。

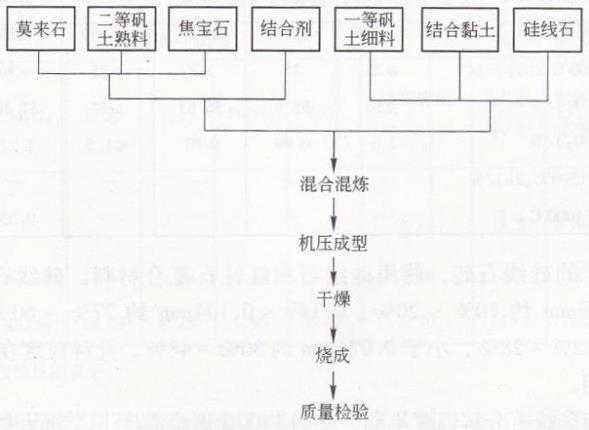

该厂生产的高炉硅线石砖用硅线石为基质,莫来石、矾土熟料、焦宝石熟料作骨料,加入适量结合黏土以适当的比例与颗粒混合,经混炼、高压成型和适当烧成温度而成。

表1高炉用硅线石砖理化性能指标

硅线石砖原料的化学成分见表2,硅线石砖的生产工艺流程如图1所示。

表2硅线石砖原料的主要化学成分

图1高炉硅线石砖生产工艺流程

硅线石砖的烧成温度在1350 ~1400℃之间。这是工艺参数上的一大特色。烧成是在隧道窑中进行的。

综上所述,在高铝物料(矶土、莫来石等)中添加硅线石可以制得优质耐火材料。

二、原河南焦作耐火材料厂

原冶金部建筑研究总院与原焦作耐火材料厂合作,为宝钢二期、三期工程生产了高炉用硅线石砖。使用部位是炉底保护砖、炉喉内衬及风口组合砖。

该砖是以硅线石、红柱石和烧结莫来石为主要原料,加入部分超微粉和结合剂,采用高压成型或震动加压成型,在隧道窑烧成。烧成温度为1390〜1400℃, 保温10 ~ 16h。

硅线石砖配料比:硅线石30% ~ 40%,红柱石+莫来石为35% ~ 55%,特级矾土 10% ~ 15%,生黏土5% ~ 10%。

制品的理化指标见表3。

表3宝钢高炉用硅线石砖的性能指标

该厂生产的硅线石砖,使用硅线石和红柱石复合材料。硅线石精矿粒度:0.250 ~ 0.149mm 约10%~20%,0.149 ~ 0.104mm 约27% ~ 60%,0.104 ~ 0.074mm约12% ~28%,小于0.074mm约30%〜48%。此种粒度在制砖时作为中间颗粒使用。

红柱石与硅线石分解温度不同,在约1400℃煅烧温度下,制品中硅线石晶体尚未转化,红柱石晶体转化未完全,因此在使用过程中,这些晶体继续莫来石化伴随的微量膨胀,又足以抵消制品在高温下液相量增多而产生的收缩,提高制品的荷重软化温度。同时高压成型又起到降低气孔率,增加强度的作用。

三、巩义市第五耐火材料总厂

由原武汉钢铁学院研制,巩义市第五耐火材料总厂生产的硅线石砖(H31), 也达到或超过国外J国H31的技术要求。该砖用于武钢3200m3高炉。

根据硅线石砖(H31)的使用部位对硅线石砖的要求,在研制与生产高炉用硅线石砖(H31)时须掌握以下几个问题:

(1) 材料选择上。材料选用Al2O3-SiO2-ZrO2系富铝区,此处刚玉、莫来石是重要的一个系列。两个端元材料都有高温结构强度大或抗热震和抗侵蚀等特 点。如果添加ZrO2组分,对抗侵蚀性更有利。

(2) 显微结构控制。研究与生产耐火材料,显微结构是重要的问题。通过显微结构控制,改善和提高产品的性能。H31牌号的硅线石砖,主要是在物相上控制:1)减少玻璃相量,提高制品的抗侵蚀性;2)增加晶相含量,尽量使制品成为全晶质结构。结晶相选用莫来石为主的莫来石-刚玉复合材料,另外还有斜锆石(ZrO2)相。

(3) 采用合理的颗粒级配及高压成型和加压振动成型,以降低气孔率,提高强度。

根据以上对H31牌号硅线石砖研制与生产思路,采用莫来石-刚玉为骨料,硅线石为主要基质,类似高铝砖的生产工艺,在低于1550℃温度下煅烧,可制得高炉用的硅线石制品。其技术指标见表4。

表4高炉用硅线石砖的理化指标

H31硅线石砖使用在高炉出铁口-风口区。该区碱性物对砖侵蚀较剧烈。为了检验砖的抗碱性,系统作了以下对比试验。

(一)对比用耐火砖的理化指标

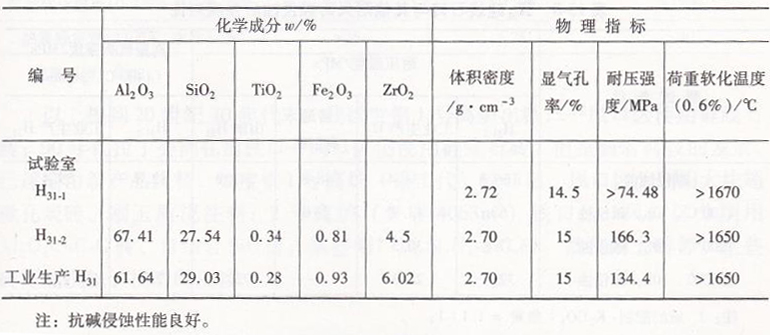

选择试验室及工业生产的H31硅线石砖与某厂高铝砖及山东耐火材料厂的H21低蠕变砖(1550℃,50h,蠕变率不大于1%)做对比试验,各砖的理化指标见表5。

表5各种硅线石砖的理化性能

(二)抗碱试验方法与结果

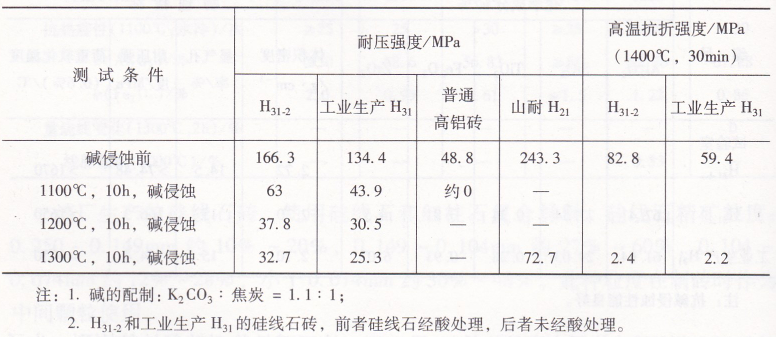

分别把砖样制成25mm×25mm×5mm和25mm×25mm×125mm的试样,放入自制的坩埚中,加入K2CO3和焦炭的混合物(比例1.1:1),在硅炭棒炉中在1100℃、1200℃及1300℃并各恒温10h进行抗侵蚀试验,自然冷却到低于300℃时取出砖样,测定耐压强度、常温及高温抗折强度。其结果见表6。

表6 H31硅线石砖与其他耐火砖碱侵蚀后强度对比

通过抗碱对比试验可以看出,H31硅线石砖的抗碱能力明显高于普通高铝砖,但低于山东耐火材料厂生产的H21莫来石质低蠕变砖(1550℃,50h,蠕变率不大于1%)。H21砖由碱侵蚀前常温耐压强度243. 3MPa降至1300℃、10h、碱侵蚀后的72. 7MPa,强度下降率为70.12% ;而H3n2及工业生产的H31分别由166. 3MPa和134.4MPa降至1200℃、10h、碱侵蚀后的37.8MPa和30.5MPa,强度下降率分别为77.25%与77.32%; 1300℃、10h、碱侵蚀后强度下降率为80.32%与81.18%。H31硅线石砖在碱侵蚀后强度虽然下降,但仍保持较大的强度。对用来作对比的普通高铝砖,不可能与之相提并论。H31硅线石砖抗碱性能较高铝砖好。

有资料指出,为了与高炉15~20年的炉龄相匹配,在大、中型高炉装料系统和炉身中上部用Sialon结合硅线石砖代替致密黏土砖内衬。Sialon-硅线石砖是以莫来石、硅线石、红柱石、金属硅等为主要原料,采用与生产Sialon结合刚玉制品相类似的生产工艺,在高纯氮气气氛下烧成而制得。由于是Sialon结合,故产品的高温强度、抗注、抗渣、抗铁水性、抗热震性等高温实用性能较普通硅线石砖有了很大的提高。其理化指标见表7。

表7硅线石制品的理化性能指标

以上提到20世纪70年代末,我国宝钢1号高炉出铁口一风口区使用硅线石砖;90年代拉丁美洲在出铁口一风口区仍使用硅线石砖。但是随着科技的发展,已逐渐由新产品代替,如宝钢1号高炉(第二代)铁口区、风口区分别用大块超微孔炭砖、刚玉质浇注料;2号高炉(炉容4063m3)铁口区、风口区分别用 Al2O3-SiC-C砖、自结合SiC砖;某些钢厂用Si3N4-SiC砖、微孔刚玉砖等。这些砖更能抗碱、抗渣的侵蚀。

前言

第一章 概论

第二章 混凝土砌块和砌块砌体的性能

第三章 混凝土砌块的生产工艺

第四章 混凝土砌块的生产设备

第五章 混凝土砌块建筑的设计与构造

第六章 混凝土砌块建筑的结构计算

第七章 混凝土砌块建筑抗震设计

第八章 混凝土砌块建筑的施工技术

附录A 混凝土小型空心砌块(GB8239-87)

附录B 混凝土小型空心砌块检验方法(BG4111-83)

……

传统工艺

各个地方各企业生产红砖的工艺流程大同小异,一般都要经过以下的工序:

工艺流程图如下

原料开采

↓

露天堆放风化→ 料库贮存雨天备用

↓

内燃粉煤渣

↓

配煤机

↓

破碎机

↓

滚筒筛筛分

↓

陈化仓陈化

↓

高速细碎对辊机

↓

搅拌机 ←加水

↓

真空挤出机

↓

切条机切条

↓

切坯机

↓

全自动液压码砖机码窑(或人工码砖)

↓

干燥烧成

↓

成品出窑码垛

现代工艺

工业化生产的红砖,基本实现机械化和自动化,现代化程度较高的厂家,其工艺流程通常如下:

⒈原料的供应及加工:

开采好的原料堆放陈化,再以铲车加入链板式供料机,以皮带输送机送入对辊机破碎,内燃粉煤渣用配煤机通过皮带也与泥料一起送入辊机混合破碎,破碎后经滚筒筛过筛,筛上粗料由皮带机反送回头重复破碎,过筛后的原料再通过皮带运输机送入贮料库备用。

⒉成型及烧成:

将加工好的原料通过皮带输送机送入真空挤出机(该机挤出压力达到了3.5Mpa,能够保证原料在较高的压力下被挤出成型,使坯体的含水率较低,利于保证坯体的尺寸准确性和湿坯的强度,不至于在机械码坯时使坯体变形) 的上级,再次对原料进行绞练、挤压、切割,使原料颗粒更加密集,水分更加均匀。并在真空室内用真空泵将原料颗粒与颗粒之间的空间中的空气抽掉,增加了挤出密度,提高了产品的抗压、抗折能力,使产品表面更加光洁,提高了成品率。再通过真空机的下级将原料再次通过螺旋绞刀挤压成型,成型的坯条通过自动切条切坯系统切成所需各种型号的坯体,再由液压自动码坯系统码到窑车上,然后通过电动托车过渡到焙烧窑,再由顶车机按规定工艺时间顶入窑内干燥烧成一次完成。

- 相关百科

- 相关知识

- 相关专栏

- 光缆主干

- 主干光节点

- 光缆捆束主干

- 主动配电网建模

- 建筑给水排水实用技术工程

- 连接件与紧固件

- 钻孔排水

- 岩基排水

- 楼宇综合布线系统

- 江苏新主题雕塑景观工程有限公司

- 浴室柜组合

- 卧室榻榻米

- 西晒

- 家居装修设计3000例:吊顶(白金版)

- 风尚美家:现代简约

- 灯光设计500

- 圆CFRP-钢管混凝土偏压构件荷载-变形关系分析

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 中国移动广东公司环形混凝土电杆技术规范书(暂行)

- 圆形截面预应力钢筋混凝土悬臂式支护桩的分析与应用

- 引水系统混凝土裂缝化学灌浆施工技术

- 中海PCR型超薄磨耗层用改性乳化沥青与应用

- 振碾式渠道混凝土衬砌机在南水北调中线工程中的应用

- 岳城水库大副坝防渗墙塑性混凝土施工工艺及质量控制

- 彝良县七里沟煤矿安全生产责任制及各工种岗位责任制

- 余杭某供电营业所生产营业用房工程建筑设计招标文件

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 影响我国公路桥梁板式橡胶支座质量的因素及应对措施

- 在建工程评审制度在预拌混凝土生产计划管理中的应用

- 中国石油天然气股份有限公司安全生产管理暂行办法

- 中厚板生产线升级改造设备中心线基准的测量方法

- 再生丁基橡胶-丁基橡胶防水卷材压敏胶的制备及性能