焊接材料的检验作者

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

焊接材料的检验造价信息

前言

1范围

2规范性引用文件

3一般原则

4试验用母材

5试件制备

6焊接条件

7热处理

8取样位置和试样尺寸

9复验

10试验报告2100433B

《焊接材料的检验(第1部分):钢、镍及镍合金熔敷金属力学性能试样的制备及检验(GB/T 25774.1-2010)》由全国焊接标准化技术委员会(SAC/TC 55)提出并归口。本部分起草人:高盛平、储继君、徐和生、边境、程宁、侯永泰、陈默。考虑我国焊接材料熔敷金属力学性能试验的实际情况,采用IS015792—1:2000时做了如下技术内容修改:删除了规范性引用文件ISO 5178、ISO 9016:2000及ISO 13916:1996等国际标准,用已被等同采用的我国相应标准替代;增加了12种试件类型1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9;按国内习惯,对于ISO 15792—1中的1.0和1.1类型的试件,以及增加的2.2、2.3、2.7、2.8类型的试件,未采用φ8 mm的拉棒,而采用φ6 mm的拉棒;在第4章“试验用母材”中增加了隔离层厚度不小于3 mm的要求;明示了拉伸试样和冲击试样尺寸的要求。

焊接材料的检验作者常见问题

-

现在焊接行业发展迅速,主要分为氩焊、CO2焊接、氧切割、电焊。(图为SMT焊接材料千住有铅锡膏)氩焊主要用的焊接材料有:氩焊机(必备) 氩焊枪 (含布套...

-

焊材一级库指的是:企业专门用于集中存放焊条,焊丝,焊剂等焊材的仓库

-

焊接材料是指焊接时所消耗材料的通称,例如焊条、焊丝、金属粉末、焊剂、气体等。焊接行业发展迅速,主要分为氩焊、CO2焊接、氧切割、电焊。

焊接材料的检验作者文献

焊接材料 (2)

焊接材料 (2)

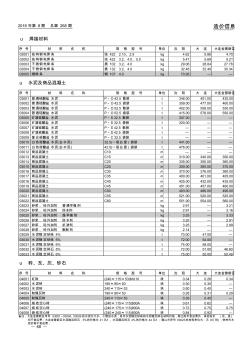

2018 年第 8期 总第 268 期 造价信息 — 68 — u 焊接材料 序 号 材 料 名 称 规 格 型 号 单位 沈 阳 大 连 大连金普新区 02001 结构钢电焊条 结 422 2.10、2.5 kg 4.62 5.86 4.70 02002 结构钢电焊条 结 422 3.2、4.0、5.0 kg 5.47 5.69 5.21 02003 不锈钢电焊条 奥 102 3.2、4.0 kg 29.06 28.84 27.78 02004 不锈钢电焊条 奥 132 3.2、4.0 kg 32.48 32.40 30.34 02005 铜焊条 铜 107 4.0 kg 70.26 — — u 水泥及商品混凝土 序 号 材 料 名 称 规 格 型 号 单位 沈 阳 大 连 大连金普新区 03001 普通硅酸盐 水泥 P·O 42.5 散装 t 346.00 451.00 435

第1章 焊接基本知识

1.1焊接方法的分类

1.2常用焊接方法

1.3常用焊接方法缩写表示法

1.4焊接设备

思考题

第2章 焊接用钢

2.1钢的分类和命名方法

2.2钢的性能

2.3热处理

思考题

第3章 焊接材料及其检验与管理

3.1手工电弧焊焊条

3.2焊丝

3.3埋弧焊用焊丝和焊剂

3.4气体保护焊焊接材料

3.5焊接材料的选择

3.6焊接材料的检验

3.7焊接材料的现场管理

思考题

第4章 焊接接头形式与焊缝符号

4.1焊接接头形式

4.2焊接符号、焊接方法及其标注

思考题

第5章 焊接缺欠及预防

5.1焊接缺欠种类

5.2缺欠和焊接方法

5.3焊接缺欠产生的原因

5.4各类焊接缺欠因果图分析

5.5常见焊接缺欠及预防的措施

思考题

第6章 焊接残余应力与变形及其控制

6.1焊接应力及变形

6.2焊接残余应力的工艺调节措施

6.3焊接变形”

6.4焊接变形控制与清除措施

思考题

第7章 焊后热处理

7.1消氢热处理

7.2消除应力热处理

7.3改善力学性能的焊后热处理

7.4焊后热处理的方法及其质量控制

7.5焊后热处理的质量管理

思考题

第8章 焊接质量控制和检验

8.1焊接质量控制

8.2焊接前质量控制

8.3焊接过程的质量控制

8.4焊后质量控制的检验

8.5焊接接头的机械性能检验

8.6焊接的化学成分分析检验

8.7金相检验

8.8焊缝强度的检验

8.9无损检测

思考题

第9章 焊接工艺评定和焊接管理

9.1概述

9.2焊接工艺规程及评定的程序

9.3对试件的要求及检验

9.4认可

9.5焊接工艺评定报告(WPQR)

9.6焊接管理

9.7焊工管理

思考题

参考文献 2100433B

前言

绪论

一、焊接检验的地位和作用

二、焊接检验的分类

三、焊接检验的基础工作

四、焊接检验应树立的观点

五、本课程的教学目的与主要内容

复习思考题

第一章 焊接检验过程及质量控制

第一节 焊接检验

一、焊接检验的主要内容

二、焊接缺陷

三、常用焊接结构(件)及其焊缝质量 等级

第二节 焊前的质量控制

一、金属材料的质量检验

二、焊接材料的检验

三、焊件备料的检验

四、焊件装配质量的检验

五、焊工资格检查

第三节 焊接过程中的质量控制

一、焊接环境的检查

二、焊接规范执行情况的检查

三、预热的检查

四、焊接后热的检查

五、产品试板的质量控制

第四节 焊接结构成品检验

一、焊接结构几何尺寸的检验

二、焊缝外观检验

三、致密性试验和压力试验

复习思考题

第二章 射线探伤

第一节 射线的产生、性质及其衰减

一、X射线的产生及性质

二、r射线的产生及性质

三、射线的衰减

第二节 射线探伤方法及其原理

一、射线照相法

二、射线荧光屏观察法

三、射线电离法

四、射线实时成像检验

第三节 射线照相法探伤

一、探伤系统的组成

二、射线探伤条件的选择

三、焊缝透照工艺

四、胶片的暗室处理

第四节 焊缝射线底片的评定

一、底片质量的评定

二、底片上缺陷影像的识别

三、缺陷的定量测定

四、焊缝质量的评定

五、探伤记录和报告

六、焊缝射线探伤的一般程序

七、典型焊接产品射线探伤实例

第五节 射线的安全防护

一、射线对人体的危害

二、射线的防护方法

三、透照现场的安全

复习思考题

实验 焊缝X射线照相法探伤实验

第三章 超声波探伤

第一节 超声波的产生、性质及衰减

一、超声波的产生与接收

二、超声波的性质

三、超声波的衰减

第二节 超声波探伤设备简介

一、超声波探头

二、超声波探伤仪

三、试块

第三节 超声波探伤原理及其应用

一、直接接触法

二、液浸法

第四节 直接接触法超声波探伤

一、探伤前的准备

二、实时探伤操作

三、缺陷定位与缺陷性质估判

四、焊缝质量评定

五、记录与报告

六、焊缝超声波探伤的一般程序

复习思考题

实验 焊缝超声波探伤实验

第四章 磁粉探伤

第一节 磁粉探伤原理与影响漏磁场的因素

一、磁粉探伤原理

二、影响漏磁场的因素

第二节 工件磁化方法

一、磁化方法的分类

二、磁化方法的选择

三、磁化规范的选择

第三节 磁粉及磁悬液

一、磁粉

二、磁悬液

第四节 磁粉探伤过程

一、焊缝磁粉探伤的一般工艺过程

二、磁粉探伤验收标准

三、典型焊接产品磁粉探伤实例

复习思考题

实验 焊缝磁粉探伤实验

第五章 渗透探伤

第一节 渗透探伤原理、方法、分类及应用

一、渗透探伤原理

二、渗透探伤方法分类

三、渗透探伤方法应用

第二节 渗透探伤的操作步骤

一、前处理

二、渗透处理

三、乳化处理

四、清洗处理

五、干燥处理

六、显像处理

七、检验

八、后处理

第三节 缺陷判别、分级与记录

一、缺陷的判别

二、缺陷的分级与验收标准

三、探伤报告

第四节 渗透探伤剂

一、渗透剂

二、乳化剂

三、清洗剂

四、显像剂

五、渗透探伤对环境的污染与控制

复习思考题

实验 焊缝着色探伤实验

主要参考文献2100433B

- 相关百科

- 相关知识

- 相关专栏

- 焊接材料采购指南

- 焊接标准汇编(上)

- 焊接标准汇编:工艺、质量安全和试验方法卷

- 焊接标准汇编:工艺质量安全和试验方法卷

- 焊接检测及技能训练

- 焊接检验与质量管理

- 焊接检验第3版

- 焊接检验(第二版)

- 焊接检验(第2版)

- 焊接检验

- 焊接残余应力的中子衍射测试技术、计算与调控

- 焊接残余应力

- 焊接水箱的学问

- 焊接温度场

- 焊接点拉力试验机

- 焊接热处理

- 无机材料工艺学课程改革探索

- 无收缩预应力混凝土高性能灌浆材料与应用

- 园林绿化及仿古建筑工程计价宣贯辅导材料

- 在用工业管道定期检验规程.20030601doc

- 建筑防水材料及工程技术研讨会

- 引子渡水电站溢洪道弧形工作闸门焊接变形与处理

- 单面涂铝PVC塑料吊顶材料燃烧性能的实验

- 智能建筑综合布线系统安装分项检验批质量验收记录表

- 以电动葫芦为起升机构的简易强制式升降机钢丝绳检验

- 在材料课程教学改革中应用现代教育技术与实践

- 用于电力电缆中间接头的硅橡胶材料吸水特性分析

- 以顺丁橡胶和丁苯橡胶为主体材料的密封胶条配方

- 中国工程建设焊接协会全国优秀焊接工程

- 中国钢研科技集团公司 钢铁总院结构材料所

- 金属材料工程专业实习及就业基地建设

- 应用技术大学转型背景下金属材料工程专业的课程改革