混合干燥机设备分类

混合干燥机锥型混合干燥机

该机工作原理是螺旋的快速自转,将物料向上提升,形成两股(或一股)沿壁自下向上的螺柱形物料流。转臂带动螺杆的公转运动使螺旋外的物料不同程度地进入螺柱包络体内,一部分物料被错位提升,另一部分物料又被甩出螺柱,从而达到全圆周方位物料更新扩散。被提升到上部的物料,再向中心凹穴汇合,物料流汇合并成一股向下流动,补充了底部物料空穴,形成对流循环。由于上述运动的复合,使物料在较短的时间内获得了均匀混合,见图1。

同时,物料的运动将热量从器壁处带入物料层内部,湿分蒸发后从顶部排湿口排出。

1.1 设备结构

本设备本体是一固定式倒圆锥体容器,沿内壁面左右对称地装有螺旋回转翼。螺旋可以一直运行到装置上部,回转翼的上部用涡流制动器固定,驱动回转翼减速器的位置在设备顶部,驱动器可以无级变速。装置容量在4000升以下的机型,本体下部没有搅拌轴承,物料直接从下部排出。通常排出产品时,搅拌翼正向旋转,遇到流动性差的粉末,可采用反向回转,以便让物料在短时间内排完。 搅拌翼的构造是从上部悬臂,靠调节搅拌翼的上下位置以改变搅拌翼和设备本身的间隙,装置内部只有搅拌器和涡流制动器,结构十分简单,主要考虑减少污染。回转轴的密封采用标准的填料密封,所以从装置的上部就很容易进行维修。 用于真空干燥时,根据用途可以采用机械密封。对于5000升以上装置,下部有轴承,采用下侧面排料方式。

1.2设备特点

本设备的特点:1)混合性能好,随着搅拌转速的改变可以适应各种目的的混合;2)构造简单,易于维修;3)做干燥器用时,传热系数大;4)做真空干燥器用时,可以得到高真空。

1.3混合性能

投入粉体物料后,启动螺旋搅拌器,物料上升至圆锥型容器的内壁面附近,然后从本体内中心部位沿搅拌轴下降,形成循环流动的形式。这样,装置内的所有物料都在循环流动得到搅拌混合。涡流制动器设置后,使混合没有偏析现象。 物料由于螺旋搅拌器的作用上升至本体内壁面,持续上升的物料经上部涡流制动器,到中央部位再直接下降至料层内,由于其强力的循环混合作用,但可以短时间内获得均一的混合。

1.4干燥实例

此干燥机用于传导传热型的干燥装置时,有优良的机能,在壁面上物料不断更新,使传热系数增大。食品等物料的干燥时,传热系数可以达到300 ̄400(W/m2 K)。在上部固定的涡流制动器对进行干燥的物料有破碎分散作用。 由于物料的转动,抑制了结块,使干燥能有效地进行,除常压干燥之外,本身有真空构造,进行真空干燥的实例也很多。特别对含有机溶剂的湿粉物料干燥,以除去溶剂为目的使用的场合也很多。例如,含有机溶剂的聚合物的干燥,脱除溶剂、从医药品粉末中去除p p m 级的甲醇、陶瓷浆的干燥和树酯粉末的干燥等。在干燥含甲醇(17%)和水的赛璐路时,它可以作为流化床干燥器的预干燥用,可以使流化床干燥器在除去甲醇后的爆炸极限以下作业。

混合干燥机桨式混合干燥机

2.1结构简介

桨叶式混合干燥机主要由机体、转子、排料机构、传动部分和控制部分组成。 是在混合的过程式中同时完成干燥操作。机体内并排装有两个转子,转子由轴和多组桨叶组成。大部分桨叶呈45°安装在轴上,见图2。只有一根轴最左端的桨叶和另一根轴最右端的桨叶与轴线的夹角小于其他桨叶,其目的是让物料在此处获得更大的抛幅而较快地进入另一转子作用区。两轴安装的中心距小于两组桨叶长度之和,由于两轴上的桨叶组对应错开,转子运转时,两根轴上的对应桨叶端部在机体中央部分形成交叉重叠,但又不产生碰撞干涉。

机体为双槽形,其截面形状呈W形,机壳用普钢或不锈钢制造,机体顶盖上有若干个开口,用于进料进热风、排气或观察等。 两机槽底部各开有一个排料口,用于快速排空机内混合干燥后的物料。 两排料口各有一个排料门,排料门的开关控制有气动或电动两种形式。传动部分一般由一台电机直联型减速器加链传动系统组成,也可采用两台电机直联型减速器分别驱动两轴同步相向旋转的型式。控制部分主要是控制电机的启停及排料门的开关,排料门的开关控制可与进出料控制连锁。

2.2混合机理

混合机工作时,机内物料受两相向旋转的转子桨叶作用,在机槽中进行多重复合运动(见图3)。

以图3中分别与两桨叶接触的物料颗粒A和A'为例进行分析,设旋转桨叶面作用在物料颗粒A和A'上的力分别为P、P',由于摩擦的原因,P、P'的方向分别与桨叶面的法线偏离了φ角,φ角由物料对桨叶面的摩擦角ρ及桨叶表面粗糙程度决定,忽略桨叶表面粗糙度对φ角的影响,可认为φ≈ρ。物料颗粒A、A'在P、P'的作用下,在机槽内进行着一个复合运动,既有圆周速度v2、v2'又有轴向速度v1、v1',其合速度分别为v、v'。依物料混合运动状态,双轴桨叶式混合机混合操作的机理有以下几个步骤:

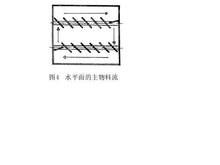

1)对流混合 由于有v1、v1'的存在,两轴区的物料将分别沿各自轴线按受力方向流动到达轴端后,由于轴端有一组特殊角度桨叶的作用,物料转而流向另一轴区,如此反复,整个混合机内形成了一个水平面的循环流动的物料流。 如图4所示(按箭头指示方向循环)。

由于有v2、v2'的存在,两轴区的物料将分别绕各自轴线转动,这一方面在各轴区内形成了一个垂直面的循环流动物料流。另一方面,在两轴区交界处的物料还有横向的跨越分界线的流向对方轴区的物料流。与一般混合机相比,双轴桨叶式混合干燥机由于有这样多方位的复合循环对流物料流,将使机内物料更多更快地从某一处向另一处移动,实现粗略的、团块状的混合,并在此基础上,可以有更多的物料表面进行细致的、颗粒间的混合。

2)剪切混合 由于物料内有速度分布,在物料中彼此形成剪切面,各物料团块或颗粒相互滑动或碰撞,形成剪切混合。 一般资料也认为,物料的圆周速度与剪切作用相关,由图3可见,机内物料颗粒的圆周速度v2,、v2'均大于v1、v1'(桨叶与轴线夹角成45°,v与v'又与桨叶面的法线偏离了φ角) ,因此,其剪切混合作用也比较明显。

3)扩散混合 主要指相邻两粒子相互改变位置所引起的局部混合,最终可达到完全均匀混合。扩散混合作用在整个机内都存在,但在机体中线附近区域更显著,原因是两转子反方向旋转并在机体中线有一个桨叶的运动重叠区,这就使得中线附近的物料受旋转桨叶的作用,比其他部位的物料强烈两倍以上。 这个区域中被桨叶翻动的物料在离开桨叶的瞬间,由于惯性作用,在空中散落,散落过程中,物料互相摩擦渗透,在机体中线附近形成了一个

“散式”流态化区域。 该区域中的物料,对单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反,在失去了以前的机械支承后,每个颗粒可在流态化区域中自由运动,物料颗粒在自由运动中充分进行扩散混合。 该区域中摩擦力小,混合作用轻而平和,混合物无离析现象。物料的扩散混合过程在该区域就类似于液体中的分子扩散过程,它是无规则的运动,特别是微粒物料(微量添加剂等),在流化状态时,扩散作用更为明显。这种现象,也就是有的资料中所称的“瞬间失重混合运动”。流态化区域的形成,加上对流混合和剪切混合,使混合过程更强烈,是双轴桨叶式混合干燥机比一般类型混合干燥机的混合速度更快、混合均匀度更高的主要原因。由于固体物料混合操作复杂,其理论研究又远落后于实用,混合机的混合机理、设计计算等迄今仍带有很大的经验性,因此,上述分析只是一个定性分析探讨,双轴桨叶式混合干燥机混合干燥机理的定量分析,还有待于更深入的实验研究。

2.3干燥过程

此设备最适合粉粒体物料中加入微量液体的干燥。由于此机有对流混合、剪切混合、扩散混合等几个混合作用,物料(含液体)处于被抛掷、流化的状态。料层中不断更新与热空气的接触表面,此时引入热空气进入料层中,使物料被迅速干燥,尾气排出分离,见图5 。

如果湿分为有机溶剂,还可以采用惰性气体作为载热载湿体,经冷却分离后气体可循环使用,由于此设备的传热传质过程研究尚在进行之中,难以进行定量计算,只能根据物料的操作条件的实验结果进行分析放大设计。2100433B

混合干燥机造价信息

以干燥过程中混合物料为特点,主要用于粉休物料中加入少量液体时干燥的场合。

一般容器固定式可以进行对流、传导或对流结合传导的传热方式进行干燥,而容器旋转式以对流干燥为主。 立式混合干燥设备通常可进行间歇式操作,而卧式混合干燥设备根据需要可进行间歇和连续两种操作。

锥型混合干燥机

该机工作原理是螺旋的快速自转,将物料向上提升,形成两股(或一股)沿壁自下向上的螺柱形物料流。转臂带动螺杆的公转运动使螺旋外的物料不同程度地进入螺柱包络体内,一部分物料被错位提升,另一部分物料又被甩出螺柱,从而达到全圆周方位物料更新扩散。被提升到上部的物料,再向中心凹穴汇合,物料流汇合并成一股向下流动,补充了底部物料空穴,形成对流循环。由于上述运动的复合,使物料在较短的时间内获得了均匀混合,见图1。

同时,物料的运动将热量从器壁处带入物料层内部,湿分蒸发后从顶部排湿口排出。

1.1设备结构

本设备本体是一固定式倒圆锥体容器,沿内壁面左右对称地装有螺旋回转翼。螺旋可以一直运行到装置上部,回转翼的上部用涡流制动器固定,驱动回转翼减速器的位置在设备顶部,驱动器可以无级变速。装置容量在4000升以下的机型,本体下部没有搅拌轴承,物料直接从下部排出。通常排出产品时,搅拌翼正向旋转,遇到流动性差的粉末,可采用反向回转,以便让物料在短时间内排完。 搅拌翼的构造是从上部悬臂,靠调节搅拌翼的上下位置以改变搅拌翼和设备本身的间隙,装置内部只有搅拌器和涡流制动器,结构十分简单,主要考虑减少污染。回转轴的密封采用标准的填料密封,所以从装置的上部就很容易进行维修。 用于真空干燥时,根据用途可以采用机械密封。对于5000升以上装置,下部有轴承,采用下侧面排料方式。

1.2设备特点

本设备的特点:1)混合性能好,随着搅拌转速的改变可以适应各种目的的混合;2)构造简单,易于维修;3)做干燥器用时,传热系数大;4)做真空干燥器用时,可以得到高真空。

1.3混合性能

投入粉体物料后,启动螺旋搅拌器,物料上升至圆锥型容器的内壁面附近,然后从本体内中心部位沿搅拌轴下降,形成循环流动的形式。这样,装置内的所有物料都在循环流动得到搅拌混合。涡流制动器设置后,使混合没有偏析现象。 物料由于螺旋搅拌器的作用上升至本体内壁面,持续上升的物料经上部涡流制动器,到中央部位再直接下降至料层内,由于其强力的循环混合作用,但可以短时间内获得均一的混合。

1.4干燥实例

此干燥机用于传导传热型的干燥装置时,有优良的机能,在壁面上物料不断更新,使传热系数增大。食品等物料的干燥时,传热系数可以达到300 ̄400(W/m2 K)。在上部固定的涡流制动器对进行干燥的物料有破碎分散作用。 由于物料的转动,抑制了结块,使干燥能有效地进行,除常压干燥之外,本身有真空构造,进行真空干燥的实例也很多。特别对含有机溶剂的湿粉物料干燥,以除去溶剂为目的使用的场合也很多。例如,含有机溶剂的聚合物的干燥,脱除溶剂、从医药品粉末中去除p p m 级的甲醇、陶瓷浆的干燥和树酯粉末的干燥等。在干燥含甲醇(17%)和水的赛璐路时,它可以作为流化床干燥器的预干燥用,可以使流化床干燥器在除去甲醇后的爆炸极限以下作业。

混合干燥机设备分类常见问题

-

格力干燥机分2个系列:GL干燥机和SMD干燥机。重要产品有:干燥机,冷干机,冷冻式干燥机,吸附式干燥机,吸干机,冰水机,冷水机,热水机,热能回收机等一系列产品。 1.格力干燥机适应范围:广泛应用于胶制...

-

你好,万寿菊干燥设备的价格在20万这样,很高兴为您解答。

-

常见干燥设备的基本类型 (1)煤泥烘干机 煤泥烘干机其工作原理如下:水分含量在25~40%的湿煤泥...

2桨式混合干燥机

2.1结构简介

桨叶式混合干燥机主要由机体、转子、排料机构、传动部分和控制部分组成。 是在混合的过程式中同时完成干燥操作。机体内并排装有两个转子,转子由轴和多组桨叶组成。大部分桨叶呈45°安装在轴上,见图2。只有一根轴最左端的桨叶和另一根轴最右端的桨叶与轴线的夹角小于其他桨叶,其目的是让物料在此处获得更大的抛幅而较快地进入另一转子作用区。两轴安装的中心距小于两组桨叶长度之和,由于两轴上的桨叶组对应错开,转子运转时,两根轴上的对应桨叶端部在机体中央部分形成交叉重叠,但又不产生碰撞干涉。

机体为双槽形,其截面形状呈W形,机壳用普钢或不锈钢制造,机体顶盖上有若干个开口,用于进料进热风、排气或观察等。 两机槽底部各开有一个排料口,用于快速排空机内混合干燥后的物料。 两排料口各有一个排料门,排料门的开关控制有气动或电动两种形式。传动部分一般由一台电机直联型减速器加链传动系统组成,也可采用两台电机直联型减速器分别驱动两轴同步相向旋转的型式。控制部分主要是控制电机的启停及排料门的开关,排料门的开关控制可与进出料控制连锁。

2.2混合机理

混合机工作时,机内物料受两相向旋转的转子桨叶作用,在机槽中进行多重复合运动(见图3)。

以图3中分别与两桨叶接触的物料颗粒A和A'为例进行分析,设旋转桨叶面作用在物料颗粒A和A'上的力分别为P、P',由于摩擦的原因,P、P'的方向分别与桨叶面的法线偏离了φ角,φ角由物料对桨叶面的摩擦角ρ及桨叶表面粗糙程度决定,忽略桨叶表面粗糙度对φ角的影响,可认为φ≈ρ。物料颗粒A、A'在P、P'的作用下,在机槽内进行着一个复合运动,既有圆周速度v2、v2'又有轴向速度v1、v1',其合速度分别为v、v'。依物料混合运动状态,双轴桨叶式混合机混合操作的机理有以下几个步骤:

1)对流混合 由于有v1、v1'的存在,两轴区的物料将分别沿各自轴线按受力方向流动到达轴端后,由于轴端有一组特殊角度桨叶的作用,物料转而流向另一轴区,如此反复,整个混合机内形成了一个水平面的循环流动的物料流。 如图4所示(按箭头指示方向循环)。

由于有v2、v2'的存在,两轴区的物料将分别绕各自轴线转动,这一方面在各轴区内形成了一个垂直面的循环流动物料流。另一方面,在两轴区交界处的物料还有横向的跨越分界线的流向对方轴区的物料流。与一般混合机相比,双轴桨叶式混合干燥机由于有这样多方位的复合循环对流物料流,将使机内物料更多更快地从某一处向另一处移动,实现粗略的、团块状的混合,并在此基础上,可以有更多的物料表面进行细致的、颗粒间的混合。

2)剪切混合 由于物料内有速度分布,在物料中彼此形成剪切面,各物料团块或颗粒相互滑动或碰撞,形成剪切混合。 一般资料也认为,物料的圆周速度与剪切作用相关,由图3可见,机内物料颗粒的圆周速度v2,、v2'均大于v1、v1'(桨叶与轴线夹角成45°,v与v'又与桨叶面的法线偏离了φ角) ,因此,其剪切混合作用也比较明显。

3)扩散混合 主要指相邻两粒子相互改变位置所引起的局部混合,最终可达到完全均匀混合。扩散混合作用在整个机内都存在,但在机体中线附近区域更显著,原因是两转子反方向旋转并在机体中线有一个桨叶的运动重叠区,这就使得中线附近的物料受旋转桨叶的作用,比其他部位的物料强烈两倍以上。 这个区域中被桨叶翻动的物料在离开桨叶的瞬间,由于惯性作用,在空中散落,散落过程中,物料互相摩擦渗透,在机体中线附近形成了一个

"散式"流态化区域。 该区域中的物料,对单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反,在失去了以前的机械支承后,每个颗粒可在流态化区域中自由运动,物料颗粒在自由运动中充分进行扩散混合。 该区域中摩擦力小,混合作用轻而平和,混合物无离析现象。物料的扩散混合过程在该区域就类似于液体中的分子扩散过程,它是无规则的运动,特别是微粒物料(微量添加剂等),在流化状态时,扩散作用更为明显。这种现象,也就是有的资料中所称的"瞬间失重混合运动"。流态化区域的形成,加上对流混合和剪切混合,使混合过程更强烈,是双轴桨叶式混合干燥机比一般类型混合干燥机的混合速度更快、混合均匀度更高的主要原因。由于固体物料混合操作复杂,其理论研究又远落后于实用,混合机的混合机理、设计计算等迄今仍带有很大的经验性,因此,上述分析只是一个定性分析探讨,双轴桨叶式混合干燥机混合干燥机理的定量分析,还有待于更深入的实验研究。

2.3干燥过程

此设备最适合粉粒体物料中加入微量液体的干燥。由于此机有对流混合、剪切混合、扩散混合等几个混合作用,物料(含液体)处于被抛掷、流化的状态。料层中不断更新与热空气的接触表面,此时引入热空气进入料层中,使物料被迅速干燥,尾气排出分离,见图5 。

如果湿分为有机溶剂,还可以采用惰性气体作为载热载湿体,经冷却分离后气体可循环使用,由于此设备的传热传质过程研究尚在进行之中,难以进行定量计算,只能根据物料的操作条件的实验结果进行分析放大设计。

混合干燥机设备分类文献

MJY10-3真空低温液体连续干燥机设备验证方案

MJY10-3真空低温液体连续干燥机设备验证方案

编号 : MJY10-3真空低温液体连续干燥机 设备验证方案 济宁华能制药厂有限公司 验证项目计划书 编号: 验证项目 MJY10-3真空低温液体连续干燥机设备验证 实施时间 2014 年 月 目的概要 通过对 MJY10-3真空低温液体连续干燥机进行安装确认、 性能确 认、运行确认,以证明该设备及其操作规程符合生产工艺和 GMP 要求。 小组成员 张震 李明伟 卞宪明 牛风良 王鹏 陈慧 叶素艳 期待结果: 通过设备验证,验证 MJY10-3 真空低温液体连续干燥机的设备运行 正常,操作规程可行,符合实际生产工艺和 GMP要求。 验证方法: 起草人 审核人 批准人 起草时间 审核时间 批准时间 备注: MJY10-3真空低温液体连续干燥机设备验证方案 方案编号 起草部门 提取车间 执行日期 2014年 月 日 起 草 人 审核人 所在部门 签 字 日 期 年 月 日 年 月 日 年 月

干燥机设备用不锈钢小径管的超声波检测

干燥机设备用不锈钢小径管的超声波检测

通过理论分析和在试样上不断练习,总结出奥氏体不锈钢小径管超声波缺陷信号特征以及如何排除各种伪缺陷波,找到了一种行之有效的奥氏体不锈钢小径管超声波检测方法。

- 相关百科

- 相关知识

- 相关专栏

- 混合式凝汽器

- 混合所有制

- 混合效应方差分析

- 混合效应模型

- 混合效应模型中的置信分布推断

- 混合效应模型参数的新估计方法及其应用

- 混合效应模型在林业建模中的应用

- 混合数字荧光示波器

- 混合液挥发性悬浮固体浓度

- 混合液挥发性悬浮固体

- 混合物组份

- 混合直流输电

- 混合碳五

- 混合组合

- 混合计算

- 混合酸

- 因工程施工、设备维修等原因确需停止供水审批申请表

- 中国哈尔滨国际水处理给排水设备及泵阀管道展会概况

- 引进10000m^3/h空分设备的流程及安装特点

- 中国制冷空调设备维修安装企业资质等级认证评审公示

- 振荡波局放检测设备在10kV电缆局放测试中的应用

- 中厚板生产线升级改造设备中心线基准的测量方法

- 印刷设备维修工国家职业技能标准终审会

- 制冷和空调设备运行与维修专业教学模式的创新与实践

- 执勤防御(护)性器械和报警、通讯设备使用管理规定

- 应对政府投资建设项目材料设备采购风险的措施及办法

- 医院消毒供应中心水处理设备的精细化管理及效果评价

- 制冷设备电气与控制系统检修课程教学改革实践与探索

- 中国科学院成都生物所科研仪器设备档案建档规范

- 中国(上海)国际表面工程与防腐蚀技术及设备展览会

- 优化设备管理实现企业节能降耗体系的构建与实施

- 云浮邓发纪念中学更新及新建实验室设备采购项目重招