焊缝超声波探伤仪声光报警

- 焊缝超声波探伤仪声光报警

- 焊缝超声波探伤仪造价信息

- 焊缝超声波探伤仪放大接收

- 焊缝超声波探伤仪自动化功能

- 焊缝超声波探伤仪声光报警常见问题

- 焊缝超声波探伤仪功能特点

- 焊缝超声波探伤仪应用领域

- 焊缝超声波探伤仪简单介绍

- 焊缝超声波探伤仪数据储存

- 焊缝超声波探伤仪时钟记录

- 焊缝超声波探伤仪控制接口

- 焊缝超声波探伤仪屏幕保护

- 焊缝超声波探伤仪焊缝探伤功能

- 焊缝超声波探伤仪技术参数

- 焊缝超声波探伤仪功能特点

- 焊缝超声波探伤仪标准配置

- 焊缝超声波探伤仪自动化功能

- 焊缝超声波探伤仪技术参数

- 焊缝超声波探伤仪选配件

- 焊缝超声波探伤仪声光报警文献

- BSM320A焊缝超声波探伤仪配置

- BSM320A焊缝超声波探伤仪应用行业

- 管道焊缝超声波探伤仪简单介绍

1.闸门报警:进波报警、失波报警

2.DAC报警:自由设置SL、EL、GL、RL报警

焊缝超声波探伤仪造价信息

1.硬件实时采样:150MHz,波形高度保真

2.闸门信号:单闸门、双闸门,峰值或边缘读数

3.增益调节:手动调节110dB(0.2dB、0.5dB、1dB、2dB、6dB、12dB步进)或自动调节至屏高的80%

1.自动校准:自动测试"探头零点"、"K值"、"前沿"及"材料声速";

2.自动显示缺陷回波位置(深度d、水平p、距离s、波幅、当量dB、孔径ф值);

3.自由切换三种标尺(深度d、水平p、距离s),满足不同的探伤标准要求和探伤工程师的标尺使用习惯;

4.自动增益:自动将波形调至屏高的80%,大大提高了探伤效率;

5.自动录制探伤过程并可以进行动态回放;

6.自动φ值计算:直探头锻件探伤,找准缺陷最高波自动换算孔径ф值;

7.自动DAC、AVG曲线自动生成并可以分段制作,取样点不受限制,并可进行修正与补偿,满足任意探伤标准;

8.自动计算回波参数。

焊缝超声波探伤仪声光报警常见问题

-

焊缝超声波探伤仪不是特种设备。根据《特种设备安全监察条例》(国务院594号令)第二条,本条例所称特种设备是指涉及生命安全、危险性较大的锅炉、压力容器(含气瓶,下同)、压力管道、电梯、起重机械、客运索道...

-

需要按规范规定取点检测的。

-

就调增益旋钮,数字机就调出增益按键按就是了。调节步骤:⑴ 探头的连接:将双晶探头的两根连线分别接在仪器的两个输出插座上,再将探头的检测方式旋钮放到一收一发方式。⑵ 将双晶直探头放在阶梯试块与所探板厚相...

1全中文显示,一键式菜单,数码式飞梭旋钮,操作便捷,技术领先。

2.真彩显示器:五种颜色可选、亮度可调

3.集超声检测、测厚双重功能于一机

4.100个独立探伤通道

5.内置探伤标准,可自由调出

6.大容量、高性能锂电池,连续工作8小时以上

7.PC-soft可自动生成探伤报告

8.高速USB和RS232两种接口与计算机通讯

9.实时显示SL、EL、GL、RL定量值

10.手带、挂带、腰带更适合于现场、野外、高空作业(选配)

11.体积小、重量轻,便于现场操作

主要应用于钢结构、锅炉压力容器、压力管道、电力、石化、冶金、军工、航空航天、铁路交通、汽车、机械等领域。

焊缝超声波探伤仪简单介绍

焊缝超声波探伤仪是专为焊缝探伤而研发生产的一款专用型超声波探伤仪。不仅外观小巧,而且配备有国内最先进的焊缝探伤软件,它能够更加快速便捷、无损伤、精确地进行工件内部多种缺陷如裂纹、焊缝、气孔、砂眼、夹杂、折叠等的检测、定位、评估及诊断。

1.100个探伤通道,存储预先调校好各类探头与仪器的组合参数,自由输入任意行业探伤标准,方便存储、调用、与计算机通讯

2.4G内存,实现存储、调出、与计算机通讯传输。

实时探伤日期、时间的跟踪记录,并存储

高速USB、RS232两种接口与计算机通讯

待机时可关闭屏幕或显示字幕,省电并延长使用寿命

1.曲线包络和波峰记忆:实时检索并记录缺陷最高波

2.φ值计算:直探头锻件探伤找准缺陷最高波自动换算

3.动态记录:实时动态录制波形,并可存储、回放

4.缺陷定位:实时显示水平值L、深度值H、声程值S

5.缺陷定量:实时显示SL、EL、GL、RL定量值 实时显示孔状缺陷Φ值

6.缺陷缺陷定性:通过波形,人工经验判断

7.曲面修正:曲面工件探伤,修正曲率换算

8.B型扫描:实时扫查,描述缺陷横切面

1.扫描范围: 0~14000mm钢纵波

2.工作频率: 0.2MHz~20MHz

3.垂直线性误差: ≤2.5%

4.水平线性误差: ≤0.1%

5.灵敏度余量: >68dB(深200mmΦ2平底孔)

6.分辨力: >42dB(5N14)

7.动态范围: ≥36dB

8.噪声电平:≤6%

1全中文显示,一键式菜单,数码式飞梭旋钮,操作便捷,技术领先。

2.真彩显示器:五种颜色可选、亮度可调

3.集超声检测、测厚双重功能于一机

4.100个独立探伤通道

5.内置探伤标准,可自由调出

6.大容量、高性能锂电池,连续工作8小时以上

7.PC-soft可自动生成探伤报告

8.高速USB和RS232两种接口与计算机通讯

9.实时显示SL、EL、GL、RL定量值

10.手带、挂带、腰带更适合于现场、野外、高空作业(选配)

11.体积小、重量轻,便于现场操作

1. 主机 1台

2. 直探头 1个

3. 斜探头 1个

4. 9V电源适配器 1个

5. 探头连接线 2根

6. 产品包装箱 1个

7. 使用说明书 1本

8. 合格证、装箱卡、保修卡 1套

1.自动校准:自动测试“探头零点”、“K值”、“前沿”及“材料声速”;

2.自动显示缺陷回波位置(深度d、水平p、距离s、波幅、当量dB、孔径ф值);

3.自由切换三种标尺(深度d、水平p、距离s),满足不同的探伤标准要求和探伤工程师的标尺使用习惯;

4.自动增益:自动将波形调至屏高的80%,大大提高了探伤效率;

5.自动录制探伤过程并可以进行动态回放;

6.自动φ值计算:直探头锻件探伤,找准缺陷最高波自动换算孔径ф值;

7.自动DAC、AVG曲线自动生成并可以分段制作,取样点不受限制,并可进行修正与补偿,满足任意探伤标准;

8.自动计算回波参数。

1.扫描范围: 0~14000mm钢纵波

2.工作频率: 0.2MHz~20MHz

3.垂直线性误差: ≤2.5%

4.水平线性误差: ≤0.1%

5.灵敏度余量: >68dB(深200mmΦ2平底孔)

6.分辨力: >42dB(5N14)

7.动态范围: ≥36dB

8.噪声电平:≤6%

1.PC超声波探伤仪通讯软件

2.标准试块

焊缝超声波探伤仪声光报警文献

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范 发布时间: 10-09-20 来源: 点击量: 2187 字段选择:大 中 小 超声波探伤仪 主要用来探铸件、锻件、板材、管件及焊缝等工件 ; 超声波探伤仪探铸件 铸件有多种分类方法: 按其所用金属材料的不同, 分为铸钢件、 铸铁件、铸 铜件、铸铝件、铸镁件、铸锌件、铸钛件等。 铸件由于多种因素影响, 常常会出现气孔、 针孔、夹渣、裂纹、凹坑等缺陷。 常用的修补设备为氩弧焊机、 电阻焊机、冷焊机等。对于质量与外观要求不高的 铸件缺陷可以用氩弧焊机等发热量大、速度快的焊机来修补。 但在精密铸铜件缺陷修补领域, 由于氩焊热影响大,修补时会造成铸件变形、 硬度降低、砂眼、局部退火、开裂、针孔、磨损、划伤、咬边、或者是结合力不 够及内应力损伤等二次缺陷。 冷焊机正好克服了以上缺点, 其优点主要表现在热影响区域小, 铸件无需预 热,常温冷焊修补,因而无变形、咬边和残

焊缝超声波探伤(第三节焊缝超声波探伤定位)

焊缝超声波探伤(第三节焊缝超声波探伤定位)

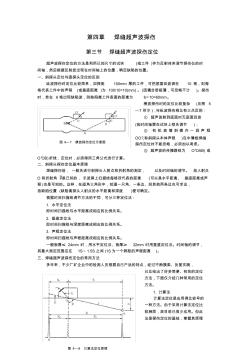

第四章 焊缝超声波探伤 第三节 焊缝超声波探伤定位 超声波探伤定位的方法是利用已知尺寸的试块 (或工件 )作为反射体来调节探伤仪的时 间轴,然后根据反射波出现在时间轴上的位置,确定缺陷的位置。 一、斜探头定位与直探头定位的区别 纵波探伤时定位比较简单,如探测 100mm 厚的工件,可把底面回波调在 10 格,则每 格代表工件中的声程 (或垂直距离 )为 100/10=10(mm) 。 (因耦合层极薄,可忽略不计 )。探伤 时,若在 6格出现缺陷波,则缺陷离工件表面的距离为 6×10=60mm。 横波探伤时的定位比较复杂 (见图 5 –7 所示 ),与纵波探伤相比有三点区别: ① 超声波射到底面时无底面回波 (故时间轴需在试块上预先调节 ); ② 有 机 玻 璃 斜 楔 内 一 段 声 程 OO (称斜探头本体声程 )在中薄板焊缝 探伤定位时不能忽略,必须加以考虑。 ③ 超声波的传播路线为

BSM320A焊缝超声波探伤仪标准配置

1. BSM320A主机 1台

2. 直探头 1个

斜探头 1个

3. 9V电源适配器 1个

4. 探头连接线 2根

5. 产品包装箱 1个

6. 使用说明书 1本

7. 合格证、装箱卡、保修卡 1套

BSM320A焊缝超声波探伤仪选配件

1.超声波探伤仪PC通讯软件

2.标准试块2100433B

BSM320A焊缝超声波探伤仪广泛应用于电力、石化、锅炉压力容器、钢结构、军工、航空航天、铁路交通、汽车、机械等领域.它是无损检测行业的必备仪器

管道焊缝超声波探伤仪简单介绍

管道焊缝超声波探伤仪是北极星辰研发生产的一款便携式智能型全数字超声波探伤仪,它能够快速便捷、无损伤、精确地进行工件内部多种缺陷(焊缝、裂纹、气孔等)的检测、定位、评估和诊断。

- 相关百科

- 相关知识

- 相关专栏

- 焊接检测技术

- TIME1100超声波探伤仪

- TUD310超声波探伤仪

- 全自动供水设备

- 起重机械无损检测钢焊缝超声检测

- 无损检测2级培训教材:超声波检测

- 电磁干扰检测与控制1000问

- AVG

- 电力变压器消磁技术

- 数字声频设备与系统工程

- 超声波探伤仪BSN900

- 徽州明代住宅

- BSN900A超声波探伤仪

- 无负压变频给水设备

- BSM410 塑料超声波探伤仪

- 焊缝探伤仪OU5500型

- 国内外钢结构设计规范关于角焊缝限值及计算方法比较

- 国家体育馆钢结构现场焊缝一次合格率

- 厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述

- 钢无缝化ERW焊管生产中产生焊缝横向开裂的原因分析

- PE管道对接焊缝的X射线检测安庆特种设备监督检验中心

- 不平衡因子对药芯焊丝CO2气体保护焊焊缝金属韧度的影响

- 钢结构工程焊缝外观质量检查记录

- 16Mn钢混合气体保护焊时焊缝金属中气体含量变化的规律

- 钢焊缝手工超声波探伤方法

- 智能哨位声光报警器产品规格书警卫型扩展型

- 天然气公司燃气工程PE管焊接焊缝位置标示图及施工记录

- 大厚度焊接接头厚度部位焊缝纵向力学性能差异性试验

- 场强法的平板法兰角焊缝接头的疲劳寿命估算方法

- 沼气柜(罐)的焊缝检验分项工程质量验收记录

- 亭子口水利枢纽电站蜗壳焊缝质量检测中的应用

- 双面埋弧焊钢管焊缝热影响区超声检测反射波信号