弧长第二变分公式(second variation formulaof arc length)刻画弧长泛函在临界点附近性态的重要公式.设Y(t) (a毛t毛b)是黎曼流形M中的一条测地线,t是弧长参数.若a;}a,川X(一:,e)-.M是测地线Y的任意一个变分,则所谓弧长第二变分公式是指下列公式:

若测地线Y

弧长第二变分公式造价信息

弧长第二变分公式常见问题

弧长第二变分公式文献

弯头外弧长度计算公式

弯头外弧长度计算公式

1.5 倍弯头中心高 =通径 *1.524, 其实就是通径 *倍数 ,将得出的结果的小数点后 面的数字四舍五入取整数 ,如 219的通径是 200,中心高即为 200*1.524=304.8, 取 305;又如 114的通径为 100,中心高即为 100*1.524=152.4, 取 152.( 注:1 倍弯 头和 2倍弯头的中心高 ,可用通径 *倍数即可 ,必须是精确的倍数。我就以前将 1.5 倍弯头的通径直接乘以 1.5, 结果闹出了笑话 ) 戳高=中心高 +弯头的半径 ,如 1.5 倍直径 219的弯头的戳高 =305+219/2=305+109.5=414.5 外弧长度 =(中心高 +半径 )*3.14*2/360* 度数 ,即(戳高 )*3.14*2/360* 度数 ,由此 可以推算出 90度弯头的外弧长度 =戳高 *3.14/2 内弧长度 =(中心高 -半径 )*3.14

第二章__焊条电弧焊综述

第二章__焊条电弧焊综述

第二章__焊条电弧焊综述

角平分线长公式公式

三角形ABC的角平分线为AD,D在CB上。则

角平分线长公式推导过程

证明。如图3,延长AC到E,使CE=CD,连接DE,则AE=AC CD,

即

又

则

于是

又

由角平分线定理得

即

代入①中得

证毕。

评价煤质时为了排除水分,灰分,

变化的影响,须将分析煤样挥发分换算为以可燃物为基准的挥发分,以符号Vr表示。换算分式为:

Vr=Vf 100/(100-Wf-Af)

式中:Vr——可燃基(干燥无灰基)挥发分,

Vf——分析基(空气干燥基)挥发分,%;

Wf——分析煤样水分,%;

Af——分析煤样灰分,%。

原理与发展

变极性等离子弧焊(variable polarity Plasma Arc welding,VPPAW)即不对称方波交流等离子弧焊,是一种针对铝及其合金开发的新型高效焊接工艺方法。它综合了变极性 TIG焊和等离子弧焊的优点。一方面,它的特征参数,电流频率、电流幅值及正负半波导通时间比例可根据工艺要求独立调节,合理分配电弧热量,在满足焊件熔化和自动去除焊件表面氧化膜的同时,最大限度地降低钨极烧损;另一方面,可有效地利用等离子束流所具有的高能量密度、高射流速度、强电弧力的特性,在焊接过程中形成穿孔熔池,实现铝合金中厚板单面焊双面成形。

变极性等离子弧焊接技术主要用于各种铝合金的焊接,其单道焊接铝合金厚度可达25.4mm。 VPPAW的工艺特点是在焊接过程中,正极性电流( DCEN)幅值、反极性电流(DCEP)幅值、一个周波内正反极性电流持续时间的比例可以分别独立调节,这既有利于焊缝熔透,又有利于清理铝合金氧化膜。VPPAW在铝合金的焊接中采用小孔型向上立焊工艺,既有利于焊缝的正面成形,又有利于熔池中氢的逸出,减少铝合金的气孔缺陷,因此被称为“零缺陷焊接”方法。

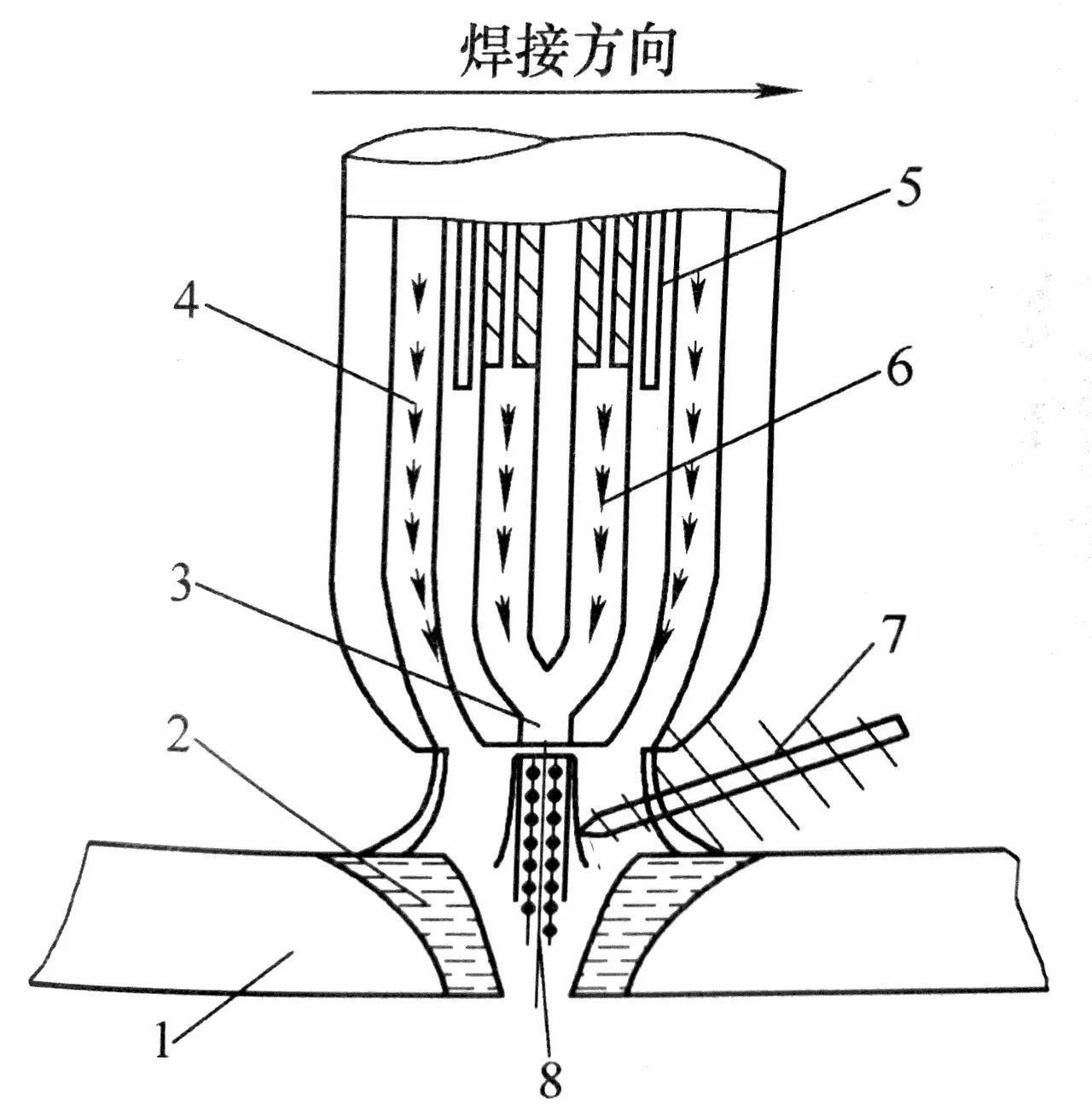

图1a:焊接示意图

1:母材;2:熔融焊缝金属;3:拘束电弧喷嘴

4:保护气体;5:冷却液;6:等离气体

7:焊丝;8:等离子弧穿孔

图1b:变极性波形

图1所示为 VPPA穿孔立焊及常用的电流波形。为了减少钨极的烧损,反极性电流幅值高于正极性幅值,正反极性脉宽比约为19:4。国外使用经验表明,对于不同的铝合金,其正反极性幅值和脉宽参数也稍有区别,见表1。

VPPAW小孔焊的优点

等离子弧焊工艺方法主要有两种,熔入法和小孔法。当焊件较薄时,往往采用熔入法进行施焊;当焊件较厚时,常采用小孔法进行焊接。采用小孔法进行焊接时,等离子弧将焊件完全熔透,并在等离子流力的作用下形成一个穿透焊件的小孔,熔化金属被排挤在小孔周围、随着等离子弧在焊接方向上的移动,熔化金属沿着电弧周围的熔池壁向熔池后方移动,并在正反面结晶成形,实现了单面焊双面成形。

美国 Boeing公司、 Hobart公司和美国航天局 Marshall space flight center等在这方面的研究工作表明,在铝合金的焊接中,小孔型等离子弧焊是一种最理想的铝合金焊接方法。

同一般的非压缩的钨极氩弧焊相比,小孔型 VPPA焊接方法在工艺上具有许多突出的特点。

1.焊缝内部缺陷少,如气孔、夹渣等。在小孔型等离子弧焊接过程中,等离子弧以及离子气流穿过小孔起着一定的冲刷作用,在其他焊接方法中残留在熔化金属中生成气孔的气体会被等离子弧以及离子气流通过小孔带走,夹渣也同样被冲刷掉。 Reiner knock在进行反极性小孔型等离子弧焊接铝合金时发现,与 TIG焊相比,气孔明显减少,对于纯铝的焊接效果更为显著,基本上无气孔存在。

2.可焊厚度范围宽。等离子弧熔透能力强,对于6mm厚的铝合金可以实现各种位置的焊接。研究结果表明,如果不填充焊丝,平板对焊,单道焊最大厚度是8mm,若焊接更厚的材料,必须采用立焊方法。对于15.9mm以下的铝合金,可以一次性焊透;对于15.9mm以上的、铝合金通常要制备较为复杂焊接接头,现已经实现了25.4mm厚铝合金的一次性穿透焊接。

目前,单道焊的最大可焊厚度似乎不是焊接方法本身的限制,而是受焊接电源功率的限制,如果增大焊接电源的额定功率,焊接更厚的材料也是可能的。

3.焊后焊件小。由于等离子弧熔透能力强,加热集中,熔化区域小,而且小孔型焊接对焊件正、反面加热均匀,减少了焊后焊件的挠曲变形,与焊相比焊件的挠曲变形明显减小。

4.焊缝力学性能有所提高。小孔型等离子弧焊焊缝与 TIG焊焊缝进行比较,在焊后状态下,屈服强度相差不多,可是,在刮掉根部焊缝和加厚高的条件下,小孔型等离子弧焊焊缝的屈服强度要高于 TIG焊焊缝的屈服强度。这说明等离子弧弧焊质量在一定程度上,要高于其他弧焊方法的焊缝质量,焊缝力学性能好,而且焊缝变形较小。

5.效率高、成本低。由于等离子弧能量密度高,穿透能力强,因此小孔型等离子弧焊可焊厚度大,特别对于厚板焊接,焊道次数大大减少,焊缝内部气孔、夹渣等缺陷少。焊接接头变形小,减少了焊后检验工作和修补工作量,对接头可采用I型坡口,而且对油污的敏感性小,焊前准备工作量少,无论是在时间上还是在费用上明显少于 TIG焊和 MIG焊,是一种高效率、低成本的焊接方法。

铝合金 VPPAW焊接工艺

存在的不足

1.焊接可变参数多,规范区间窄;

2.采用立向上立焊工艺,只能自动焊接;

3.焊枪对焊缝质量影响较大,喷嘴寿命短。

本文编辑:糖糖

◎本文节选自哈尔滨工业大学林三宝等老师编写《高效焊接方法》

❤

第二步:

❤

❤

- 相关百科

- 相关知识

- 相关专栏

- 弧面凸轮机构精度检测方法

- 弧齿锥齿轮接触区理论与切削过程仿真

- 弯叶画眉草

- 弯板链板

- 弯桥纵坡

- 弱矩阵组织

- 弹塑性密封前锋材料

- 弹子家具锁

- 弹弹堂高抛计算器

- 弹性体螺旋转子泵

- 弹性力学及有限元法基础教程

- 弹性合金

- 弹性石墨

- 弹性风布轮

- 弹簧刷

- 强制性能效标签

- 分形DGS单元结构设计及其在微带电路中的应用

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 争创一流大学-同济大学副校长建筑学家李国强访谈录

- 招标合同工程建设招标设标合同合同条件(第2部分)

- 中国建筑第八工程局长春分公司企业信息报告

- 中关村太阳能集中集热、分户储热、分户辅热系统

- 应用贵州省雨洪公式计算施工期设计洪水需注意的问题

- 中国建筑第二工程局有限公司上海公司合格供应商名录

- 在划分多种专业性作业条件下工程施工组织优化理论…

- 中国施工企业管理协会关于召开第二十二次年会的通知

- 中国审计学会第七届常务理事会第二次会议

- 智能建筑综合布线系统安装分项检验批质量验收记录表

- 在长距离隧道施工中可更换螺旋机耐磨块的实用性

- 中国聚酯长丝土工布市场调研及发展前景分析报告目录

- 怎样确定消火栓的保护半径和消防水枪的充实水柱长度

- 云南红河长度920.74支路225#工程造价指标