骨料

骨料基本信息

| 中文名 | 骨料 | 外文名 | aggregate |

|---|

骨料品质要求

1、细骨料应质地坚硬、清洁、级配良好;人工砂的细度模数宜在2.4~2.8范围内,天然砂的细度模数宜在2.2~3.0范围内。使用山砂、粗砂、应采取相应的试验论证。

2、细骨料在开采过程中应定期或按一定开采的数量进行碱活性检验,有潜在危害时期,应采取相应措施,并经专门试验论证。

3、细骨料的含水率应保持稳定,人工砂饱和面干的含水率不宜超过6%,必要时应采取加速脱水措施。

骨料作为混凝土中的主要原料,在建筑物中起骨架和支撑作用。在拌料时,水泥经水搅拌时,成稀糊状,如果不加 骨料 的话,它将无法成型,将导致无法使用.所以说骨料是建筑中十分重要的原料。

骨料造价信息

粒径大于4.75 mm的骨料称为粗骨料,俗称石。常用的有碎石及卵石两种。碎石是天然岩石或岩石经机械破碎、筛分制成的,粒径大于4.75 mm的岩石颗粒。卵石是由自然风化、水流搬运和分选、堆积而成的、粒径大于4.75 mm的岩石颗粒。卵石和碎石颗粒的长度大于该颗粒所属相应粒级的平均粒径2.4倍者为针状颗粒;厚度小于平均粒径0.4倍者为片状颗粒(平均粒径指该粒级上、下限粒径的平均值)。建筑用卵石、碎石应满足国家标准GB/T 14685-2001《建筑用卵石、碎石》的技术要求。

粒径4.75 mm以下的骨料称为细骨料,俗称砂。砂按产源分为天然砂、人工砂两类。天然砂是由自然风化、水流搬运和分选、堆积形成的、粒径小于4.75 mm的岩石颗粒,但不包括软质岩、风化岩石的颗粒。天然砂包括河砂、湖砂、山砂和淡化海砂。人工砂是经除土处理的机制砂、混合砂的统称。

骨料常见问题

-

在混凝土中起骨架或填充作用的粒状松散材料。分粗骨料和细骨料。粗骨料包括卵石、碎石、废渣等,细骨料包括中细砂,粉煤灰等。 骨料是组成混凝土的主要材料,有粗骨料(石,砂)和细骨料(水泥)之分,

-

混凝土中粗骨料就是指石子(无论大小),细骨料是指砂子.

-

答:这是微观变化,肉眼很难看到的。你可以到 国家硅酸盐研究所 网站 找找相关资料

骨料文献

粗骨料公式

粗骨料公式

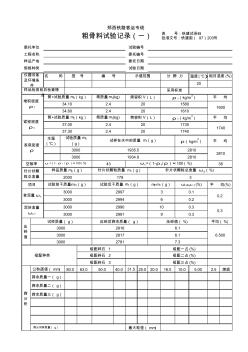

温度 (℃) 20 水温 (℃) 80.0 63.0 50.0 40.0 25.0 20.0 16.0 10.0 5.00 2.5 筛底 含泥量ωc 泥块含量 ωc,1 0.2 0.3 38 最大粒径( mm)筛分试样质量( g) 筛余质量三( g) 筛余质量一( g) 筛余质量二( g) 公称直径( mm) 31.5 级配碎石 3 筛 分 析 级配三占 (%) 级配碎石 1 级配碎石 2 3000 3000 2816 压碎后筛余质量( g) 级配种类 级配一占 (%) 级配二占 (%) 2781 平均(%) 6.500 0.1 6 0.2 3000 3000 3000 7.3 3000 平 均 2810 试验质量 m0 (g) 3000 2810 试样在水中的质量 m1 ( g) 1935.5 1934.9 平 均 1740 37.30 20 1740 1730 2.

再生骨料在轻骨料混凝土中的应用

再生骨料在轻骨料混凝土中的应用

为了研究再生骨料在混凝土中的应用,对掺有再生骨料的轻骨料混凝土进行了配合比、强度、工作性能、宏观力学性能指标测试,并分析验证了再生骨料在轻骨料混凝土中应用的可行性。结果表明,用陶砂、再生细砂细骨料的轻骨料混凝土,不仅满足轻骨料混凝土的各项指标要求,而且与普通轻骨料混凝土相比,还具有较大的经济性优势;LC7.5轻骨料混凝土具有良好的坍落度、和易性、泵送性等宏观力学性能;再生骨料型轻质骨料混凝土可以大幅降低混凝土成本,有效解决建筑垃圾污染问题,符合可持续发展要求。

碱骨料反应是指混凝土原材料(包括水泥、骨料、外加剂、混合料及拌和水等)中的碱性物质与活性成分发生化学反应,生成膨胀物质(或吸水膨胀物质)而引起混凝土产生内部自膨胀应力而开裂的现象。

一个受损害的工程是否由于碱骨料反应引起,还需鉴定骨料是否具有碱活性以及水泥的碱含量。将混凝土的骨料用机械方法和化学方法(一般是盐酸溶液处理)分离并鉴定其碱活性。根据普通混凝土用砂石标准的规定, 骨料碱活性的鉴定有 4种方法:岩相法、化学法、砂浆长度法及岩石柱法。

由于碱骨料发生反应的时间(一般在混凝土成型后 8~ 10 d)与产生破坏的时间(一般在混凝土成型数年后)不同,因此在判定混凝土是否发生碱骨料反应时,不可能完全按实际情况进行模拟。目前采用的主要方法是快速试验法。其做法是采用高碱拌合物或将试样浸入碱溶液以增加碱的浓度;将试样置于较高的温度环境或采用压蒸处理;将试样置于高压环境 ;将试样置于高湿度或水溶液中;将骨料破碎成粉末或砂粒状以提高其比表面积等。

轻骨料可分为轻粗骨料和轻细骨料。凡粒径大于4.75mm,堆积密度小于1100kg/m3的轻质骨料,称为轻粗骨料;凡粒径不大于4.75mm,堆积密度小于1200kg/m3的轻质骨料。称为轻细骨料(或轻砂)。

根据《轻集料及其试验方法第1部分:轻集料》(GB/T17431.1-2010)的 规定,轻骨料按其来源可分为:工业废渣轻骨料。如粉煤灰陶粒、自燃煤矸石、膨胀矿渣珠、煤渣及其轻砂;天然轻骨料,如浮石、火山渣及其轻砂;人造轻骨料,如页岩陶粒、黏士陶粒、膨胀珍珠岩及其轻砂。轻骨料的技术要求主要包括堆积密度、强度、颗粒级配和吸水率四项。此外,对耐久性、安定性、有害杂质含量也提出了要求。

骨料级配

骨料中各种大小不同的颗粒之间的数量比例,称为骨料的级配。

骨料的级配如果选择不当,以至骨料的比表面积、空隙率过大,则需要更多的水泥浆,才能使混凝土获得一定的流动性,才能填充骨料间的空隙。而且,骨料的级配对硬化混凝土的性能也有很大的影响,如强度、耐久性等。如果骨料级配不合理,有时即使多加水泥,硬化混凝土的性能也会受到一定的影响,因此骨料级配对于获得高质量、低成本的混凝土非常重要。

骨料颗粒大小常用筛分确定,JGJ52-2006对标准筛系的规格和质量有明确的规定。骨料的级配采用各筛上的筛余量按质量百分率表示,其筛分结构可以绘制成筛分曲线,也称级配曲线。

骨料级配对空隙率影响

骨料级配、骨料最大粒径和最小粒径等因素对混凝土的水泥用量和需水量都有很大影响,同时还对混凝土的和易性、可泵性、经济性、孔隙率、收缩性和耐久性产生显著影响。

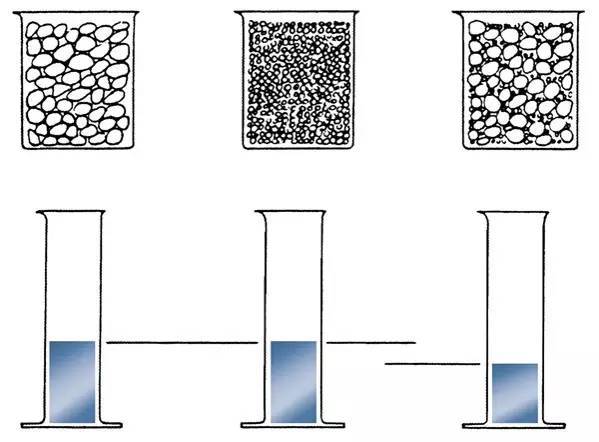

骨料的级配对空隙率的影响从下图的实验中可以看出。第一个烧杯中是单一级配的粒径较大的骨料,第二个烧杯中是单一级配的粒径较小的骨料,第三个烧杯中是这两种骨料按1:1混合(体积比)的混合骨料。然后向这三个烧杯中注入水,前两个烧杯可注入的水量完全相同,说明骨料间的空隙的体积是相同的,与骨料的粒径没有关系。而第三个烧杯可注入的水量明显减少,说明这两种骨料混合后,骨料间空隙的体积明显减小,也就是说空隙率显著下降。如果将更多不同粒径的骨料混合在一起,其空隙率会进一步下降。而混凝土中水泥浆的用量与骨料空隙率成正比。

骨料空隙率实验

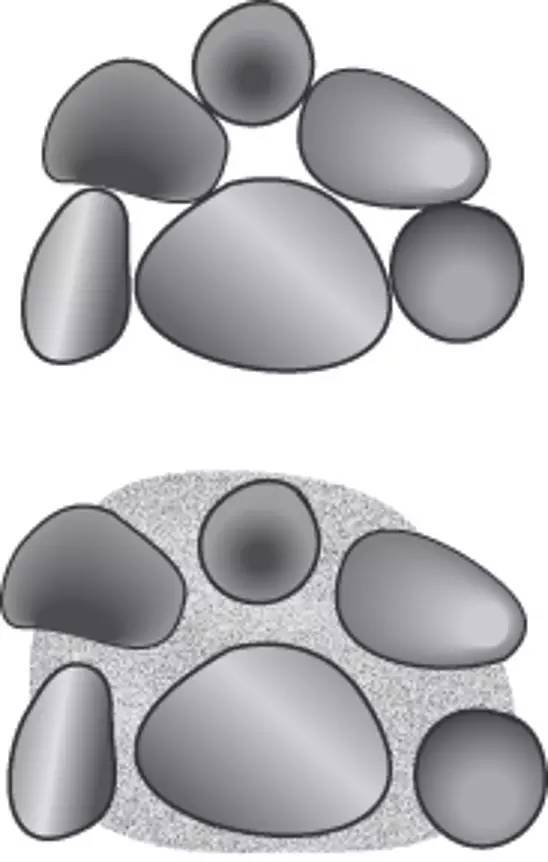

在实际工程中,水泥浆的用量往往大于骨料间空隙的体积。如下图所示,上图中骨料彼此相接触,下图表示骨料分布在水泥浆中的情况,骨料彼此不再接触,因此空隙体积变大,也就是水泥浆的用量增大,只有这样,混凝土才具有良好的和易性。

骨料空隙率与水泥浆的用量

级配理论

良好的骨料级配要满足以下基本要求:

1,骨料的空隙率最小,可以减少水泥浆用量,配出性能好的混凝土。

2,骨料混合物具有适当小的表面积,从而节省水泥,改善工作性能。

3,尽可能采用最大数量的最大粒径骨料,这样可以大大提高密实度,减少表面积。大粒径骨料越多,骨架作用越强。

目前常用的级配理论有两种,连续级配和间断级配。

一、连续级配理论

连续级配的特征是粗细骨料各分级粒度俱全,相邻两级粒径比为2。

主张连续级配的专家认为,一个良好的连续级配是按照一定的粒径比及其含量形成一个连续的级配曲线。如在实际配合混凝土时,骨料各级含量符合或接近此理论曲线,所配的混凝土具有良好的工作度和最大密实度。

二、间断级配理论

为了得到最小空隙率,相邻两级骨料粒度比要比较大,才能使大颗粒十分靠近,大颗粒数量最多。有试验证明,但粒度比为8:1时,采用2-3级的间断级配,就可能达到最优的空隙率。试验还指出,间断级配最大一级骨料用量远远大于连续级配最大一级骨料的用量,在达到同样的空隙率时,间断级配的表面积较小。

上述两种级配理论的前提是,认为硬化后混凝土的结构及其骨料的空间关系,与硬化前干混合物颗粒排列状态相对应。只有在此前提下,骨料的理想级配才有意义。

但实际情况是,混凝土是通过一定的工艺措施才能使之密实成型,因此骨料的实际分布状态受混凝土拌合物流动性及外力作用条件的影响,不一定能保持理想位置,特别是混凝土干硬时,其紧密程度与理想状态有较大出入。

其实,上述两个级配理论都是要降低骨料的空隙率和表面积,从而提高最大颗粒的使用量。在这方面,间断级配的优越性显然更显著些。间断级配的优点是空隙率小,表面积小,骨料的骨架作用较显著,从而能节省水泥,提高混凝土的性能。

骨料如何配?

骨料组合结构有悬浮密实结构、骨架密实结构、骨架空隙结构三类(分别对应的是岩石中的基底胶结、孔隙胶结、接触胶结)。不同的混凝土对骨架的结构要求各有不同。

对于泵送的混凝土而言,需要的是相对密实而易于流动的悬浮密实结构骨料组合,对于干硬性和塑性混凝土则需要密实结构的骨料组合,对于透水混凝土则需要骨架空隙结构。

一种确定的骨料其级配是确定的连续粒级或者单一粒级。生产所需要的骨料是以这已有的(确定的)骨料去合成一个具有新级配的骨料组合。其方法有:

1、按不同的比例组合骨料,分别测定其容重,取较密实者。一般是先分别确定各种砂、石的比例,然后按经验或者其他方法确定砂率。也就是结果是密实的,但是否适合配制泵送混凝土,是不确定的。对于2种砂或石的合成比较方便,如果有3种以上,那试验会比较烦杂。那就需要先合成其的2种,然后将这作为赝颗粒与第3种再去合成。

2、直接以筛分结果,按连续级配的曲线试算求解。按不同的比例组合骨料,分别试算其各档料的筛余是否符合连续级配。与方法1一样,石、砂先分别按规范中的级配范围配好,再去选择砂率。

3、按上一档(较大粒径)的空隙率确定下一档(较小粒径)的用量。也是先确定各种石的比例,然后确定砂率。比如以“干砂浆”体积填充石子空隙以及其他的“正填法”、“逆填法”。

4、骨料密实级配,富勒理想级配的曲线公式:P=A+(100-A)* 式中 P---通过某一筛孔的颗粒百分数%A---系数,随混凝土的坍落度而变,查下表d---某一筛的筛孔宽或直径mmD---骨料的最大粒径mm由上式计算出来的各级颗粒百分数,可作为密实级配的参考,在此基础上作适当调整,求出骨料容重最大的级配,即为密实级配。

5、按间断级配间断级配是人为的剔去骨料中的某些中间级,在颗粒配合时故意造成颗粒尺寸的间断,也就消除了较小颗粒的契塞和支撑作用所造成的空隙,使骨料的空隙率达到最小。间断级配的颗粒组成不能用筛分曲线图来表示。间断级配的优点是空隙率小,比连续级配的密实度高。

间断级配的各档集料组合之间关系,以D1、D2、D3、D4表示各档颗粒粒径的上限,d1、d2、d3、d4为其下限,则:第一档组合 D1/d1=1.5第二档组合 D2/d2=1.5—2第三档组合 D3/d3=2第四档组合 D4/d4=2至于D1、D2、D3、D4之间的关系,卵石:D2/D1=1/8,D3/D2=1/6—1/8,D4/D3=1/6;碎石:D2/D1=1/10,D3/D2=1/8—1/10,D4/D3=1/8。

一般情况下只要采用两档级配,很少采用四档级配,因为用第二档组合的集料填充第一档组合的集料,其填满程度就可以达到95%。

骨料中断后,下一级和上一级颗粒平均尺寸的比值一般采用1:4—1:6之间。在一般工业与民用建筑上,以采用两级中断为宜。如最大粒径为40mm,其分级可为5—10mm,20--40mm。在大体积(如水工)中,可采用三级中断。如最大粒径为250mm,其分级可为5—10mm,25--50mm,150--250mm。当最大粒径小于25mm时,因空隙率的减少不显著,不宜采用。以上5种方法可以配出密实的组合,却不能保证流动性。

6、基于连续级配的砂石统一曲线基于砂、石都是骨料,只不过是颗粒粗、细的区别和石、砂分别配在二者的粒径交界处会有很大的“撞车” 可能,应该将砂、石统一考虑,以简化、优化合成骨料级配的方法。以FULLER最大密度曲线理论为基础, 参考混凝土泵送规范的最佳级配线和适宜泵级配区、骨料组成对强度的影响、个别孔径颗粒对泵送的影响(如0.315等)对曲线作一定的修正,形成砂石统一曲线。

曲线(略)经过与几个区域的实际应用配比对比: 仅仅是死板的按曲线计算得出的结果与实际使用的配比相差不大(实际应用时不是仅仅考虑流动性最好,而是成本第一);对存在问题的配比也可以比较直观的发现问题所在;无论是天然砂、机制砂还是石屑都一样适用。

来源:砼学研究所

声明:任何报刊、网站、微博、微信公众号等在未征得本杂志社同意的前提下,不得对本公众号原创作品进行转载、摘编。如需转载、摘编,需征得本杂志社同意,并向本杂志社支付稿酬(个人微信进行转发、分享,不受约束)。本着及时传播的目的,本公众号会对部分精彩文章进行转载。转载文章版权属于原作者,部分文章推送时未能与原作者取得联系,或无法联系到原作者,敬请谅解,同时请原作者在文章推送两周内与本公众号取得联系,本公众号按相关规定支付稿酬。

- 相关百科

- 相关知识

- 相关专栏

- 三通调节阀

- 外墙膜结构

- 自动变速箱换油机

- 换向阀

- DL/T5151-2001水工混凝土砂石骨料试验规程

- 农村室外水龙头防冻装置

- 自动化立体仓库设计

- 轻骨料混凝土结构技术规程

- rexroth电磁阀

- 科拉斯自动外墙保温板设备

- 自动反冲洗过滤器

- SG超轻质聚合物骨料混凝土

- 补水阀

- 自动立体化仓库

- DL/T 5151-2001 水工混凝土砂石骨料试验规程

- festo电磁阀

- 露骨料混凝土的制备方法及其使用的露骨料水洗剂

- 再生大骨料影响自密实堆积混凝土力学性能的试验

- 引气轻骨料混凝土配合比试验及施工技术

- 建筑垃圾再生骨料在北京轨道交通新机场线中应用

- 利用隧道弃碴加工铁路工程高性能混凝土粗骨料经济分析

- 技术交底北京建工集团通用轻骨料混凝土现场拌制

- 技术交底资料混凝土工程全现浇结构大轻骨料混凝土施工

- 建筑垃圾再生骨料对矿山充填膏体输送性能影响的试验研究

- 混凝土搅拌站使用过程中出现皮带输送骨料不均匀

- 全现浇结构大模板轻骨料混凝土施工分项工程质量管理

- 建筑垃圾再生骨料生产工艺及性能

- 大渡河龙头石水电站工程大坝心墙沥青混凝土粗骨料优化选择

- 反复荷载作用下钢筋轻骨料混凝土框架柱的抗震性能试验研究

- 天然与再生骨料混凝土水灰比统一定则粗骨料强度的影响

- 天然轻骨料混凝土外掺粉煤灰力学性能及耐久性能试验研究

- 分维骨料级配的杜拉纤维混凝土早期收缩性能试验研究