轨道板模具

轨道板模具 是在中国生产与日本"佐贺工业株式会社"一脉相承的轨道板模具,是目前国内唯一能生产与日本同品质轨道板模具的企业。

1.侧模和端模采用抽拉方式,开合仅需2人,快捷方便。

2.侧模、端模同底模;芯模和底模之间均采用定位销,以保证轨道板制品的精度。

3.模具采用固定卡进行固定,快捷方便。

4.模板中心线及轨道中心线均采用暗线,不影响轨道板制品的精度。

5.轨道预埋件定位销采用固定式(德国博格板式),轨道板起吊后,定位销留在模具上。省时省力且安全性能高,不用人站在轨道板下面再起出定位销。

6.根据振捣器振动力的传递方式设计模具,使振动力传递通畅且振捣均匀。本模具采用侧振式,能节省振捣器数量。

7.本模具的侧模、底模、端模全部采用数控机床加工,加工精度高。

8.如有预应力轨道板,本公司将设计制造出非预应力和预应力兼用的轨道板模具。

9.振捣器采用专用振捣器,在研制过程中,根据不同的工况要求,设计最佳的振捣器。

轨道板模具造价信息

模板轮廓尺寸为:长*宽*深=6950mm*2590mm*861mm;

模板内腔尺寸:长*宽*深=6450mm *2550mm *200mm;

模板底板上平面平面度:误差≤2 mm;

模板内腔未注公差尺寸精度:误差≤1.5 mm;

承轨台壳体定位孔孔距精度:误差≤0.2 mm;

承轨台壳体安装平面度:误差≤0.15mm;

轨台壳体未注尺寸(形位)公差各部技术要求:精度误差≤0.5mm;各曲面过渡圆滑,无明显棱角、突起、褶皱;无划痕、裂纹;

每模板20件承轨台壳体安装平面机加工后平面度:误差≤0.2 mm;

每模板20件承轨台壳体安装后平面平面:误差≤0.3 mm;

每列承轨台壳体定位孔直线度:误差≤0.2 mm;

四列承轨台壳体定位孔中心线平行度:误差≤0.3 mm;

每列承轨台壳体安装后直线度:误差≤0.2 mm;

两列承轨台壳体安装后中心线平行度:误差≤0.3 mm;

每列尼龙套管定位装置中心线直线度:误差≤0.2 mm;

四列尼龙套管定位装置中心线平行度:误差≤0.3 mm;

三角压条表面光洁度:6.3 μm;

三角压条直线度:误差≤1 mm;

三角压条安装孔距精度:误差≤0.5 mm;

上挡板纵、侧向直线度:误差≤1.5 mm;

上挡板预应力钢筋定位孔距精度:误差≤0.5 mm;

上挡板预应力钢筋定位孔与板纵、侧向垂直度:误差≤0.3 mm;

上挡板拉杆挂板间距尺寸公差:≤1 mm;

上挡板拉杆挂板孔位尺寸公差:≤0.5 mm;

下挡板纵、侧向直线度:误差≤1 mm;

下挡板预应力钢筋定位孔距精度:误差≤0.5 mm;

支座弹性体硬度:邵氏硬度58-60度;符合设计给定的应力应变曲线。

轨道板模具模具主梁材料力学模式图

(1)断面模量 (2)断面模量

Ix = 3910 cm4 Ix = 3925 cm4

(1)和(2)断面模量基本相等,所以上下刚度基本保持一样。

日本制激光温度控制仪

轨道板模具常见问题

-

京沪高速铁路专用轨道板每块长6.45米,宽2.55米,厚0.2米,重约9.6吨,均有独立编号, 全部用数控磨床精细打磨、每块重达9吨而误差不超过0.1毫米,并严格按出厂编号“对号入座”铺到京沪高铁全线...

-

轨道板铺设施工工艺顺序是,先做收边水平,然后,打膨胀螺栓和吊杆,装边线,再挂轻钢主龙骨,再挂板材的副龙骨,最后装板材,就可以了;不难的,希望我的回答对您有帮助。

-

一块高铁轨道板造价大约在2000-3000左右,揭板重建的话耗价大约是5倍,这是我问人的,不准确,

产品名称 轨道板模具 CRTS II型板在中国生产与日本"佐贺工业株式会社"一脉相承的轨道板模具,是目前国内唯一能生产与日本同品质轨道板模具的企业。其特点为:

-- 运用日本NEC公司开发的计算软件,建立精准的力学模式进行严格的科学计算,使轨道板模具的各部强度和刚度及材料的运用都达到最理想的状态。

-- 设计上采用上下等刚度原理,使轨道板模具焊接后变形上下抵消,从理论上保证模具不变形,并且在使用过程中,由于上下刚度相等不会发生变形。

-- 制造焊接时采用计算机温度控制系统,在焊接部件上设立温度控制点,焊接时根据金属材料的特性使焊接点的温度不超过300℃。当达到300℃特定值后,此处停止焊接,等温度降低后再返回焊接,严格控制温度所产生的热变形。

-- 整体表面不平度不超过±0.1mm。

--应用获得专利的工艺,使制造出的轨道板模具同一性好,质量高,且模具的制造周期大大缩短。

--轨道板模具焊接后,时效消除应力后表面不平度不超过±0.25mm,机加工后,表面不平度达到±0.025mm,无需热较正,无热应力使轨道板制品不会产生内部裂纹。

--操作定位快捷方便,节省施工工期及人力。

博格式轨道板模型组成复杂、技术要求高、制造精度要求高,其质量控制的好坏直接对轨道板的生产质量、数控磨床的打磨进度产生影响,是极为复杂的系统中的一个关键子系统。经认真分析研究,制定了如下研究路线:

1、认真对博格公司专家进行学习,理解、领会德国专家对模型各编细部设计的意义和目的,对各部制造精度要求的依据和原因,不放过任何一个小的环节。

2、根据模型的组成和相互关系情况,先对模型进行大的条块分割,从而找出保证模型质量的各个关键环节,分别进行专项攻关。根据对模型的条块分割,对各条块进行细部分析,找出保证各主要部分质量的控制要点。

3、根据中国国家标准,对博格公司提供模型图进行重新设计,主要原材料国内选择,以国内相近且主要性能指标不低于原使用材料;局部优化设计,

4、采用专业协作与自主研发相结合的方式,联合国内外专业技术单位联合进行研制。

5、先保证制造精度,再进行、对模型进行堆沙震动试验,确定电机数量。

现在,德国博格板模具承担的京津城际铁道工程轨道板预制任务已顺利完成。经过一年生产实用检验,研制的模板生产出的轨道板外观尺寸准确,成型漂亮,混凝土密实气孔少,内在质量好。模板自身耐用、无故障,至今状态完好。

由于在轨道板模板研制过程中,不是简单地照图施工,而是在认真学习、消化、吸收的基础上对原设计进行了较大的优化、改进;采用或创新了大量新技术、新工艺,不仅使模板质量得到充分保证,制造成本也降低了近30%,创造出巨大的经济效益。

通过此次轨道板模板研制过程,使我们深入掌握了博格式轨道板模具的制造技术;全面领会了德国先进的混凝土模板设计思路、开阔了视野;提升了国内制造大型、复杂模型的能力,为其它类型板式无碴轨道模型的制做打下了坚实的基础。

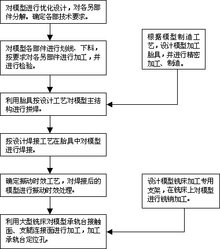

轨道板模具模型加工工艺制定

根据对模型加工进行分析,确定了模型制造总的加工工艺过程,方框图如下:

十多家钢结构专业生产厂家先后历时三个月、千方百计想尽办法加工出来的模板,经博格公司专家检测无一合格,全部予以否定。它比常规混凝土构件模板的加工精度、制造难度高得多。模板主体结构、承轨台壳体、梯形挡板、三角压条、弹性支座等,都是技术难度很高的科研课题。在这一点上,我们的认识初期并不充足,而是在研制过程中随着工作进展和技术难点、要点的一个个暴露,一个个解决而逐渐深入和不断提高的。

1、模型主体结构部分,其难点在整体平面度的控制、20个承轨台模型安装面平面工的控制、20个承轨台模型的定位孔位置工控制;

2、承轨台模型部分,其难点在于选择适宜的金属材料、选择合适的设备、制造合适的模具、合适的压制工艺、检测手段的工具;

3、上档板的制做其难点在于轨道生产线为预应力长线台座法布置,每个上档板上有6个预应力钢筋定位槽,一条生产线上有27套模型、有54块档板,必须保证每个定位槽在一条直线上;

4、三角压条,其难度在于数量大,采用机加工的方法速度太慢、成本太高,采用热拨压制进行加工;

模板主体结构拼焊

模板主体是钢结构组件,每件模板由27件事先加工成型后的型钢和钢板再焊接而成。为保证模板长期使用中,能够经受混凝土灌注成型时剧烈振动的严酷作业要求,德方设计焊逢厚且长且模板各部尺寸精度及批量产品的互换性要求非常高,超出一般钢结构产品精度要求,使得模板主体焊接变形很难控制。如底板,材料为厚度10mmQ235钢板,焊后6450mm*2550mm范围内平面度精度要求2mm,常规焊接工艺方法难以保证。

在认真分析失败教训基础上,川荣重工日本工程技术人员经过反复研究,在征得博格公司认可后,对轨道板模板原设计进行优化,将两模板侧边板下方各增加一水平筋板,适当加强了模板垂向刚度;借鉴隧道管片模具制作方法,自行设计并采用了博格式轨道板模板拼焊专用胎具(见模板拼焊专用胎具示意图);实施轨道板模板拼;摸索并制定出整体振动时效方案和最佳变频振动时效工艺(振动频率、振动幅度、振动时间匹配控制程序)。成功地解决了轨道板模板焊接变形控制问题。应用此工装及加工方法拼焊成型的轨道板模板比德国博格公司模板的质量(各部尺寸精度及批量产品的一致互换性)还要高出很多。

利用大型数控铣床对模型进行加工,确保20个与承轨台成型壳体接触面的平面误在0.20mm以内,需设计专门的模架来固定待加工的模板主体加工。

承轨台安装平面及定位孔加工

为保证模板精度要求,每件模板上的20个承轨台安装平面和40个安装定位孔,首先必须选用加工范围不小于6500*2500的大型数控加工机床进行,以保证在一次装卡下加工完成。其次,要选择低磨耗、高耐用度、高精度等级的合金加工刀具。加工过程中要经常检测刀具磨耗情况,刀具磨耗到一定程度时应及时更换--但更换要尽量避免在加工过程之中进行。如非在加工过程之中更换不可时,则该模板机械加工工作需重新从头做起。

由于模板是一种板式结构,面积大、竖向刚度低,必须设计适用的、具有足够刚度的、可以防止机床进行切削加工时切削力使工件变形造成加工精度损失、装卡牢靠而又不致因装卡使模板产生变形的专用工装。我们设计的机械加工专用装卡工装采用了20点定靠、8处测力丝杠框架式结构,配合以3m大型铸铁弯板一并使用,效果很好。

为保证承轨台安装平面及定位孔机械加工精度不损失,不能在机械加工后再对模板主体进行任何热加工;吊运及码放时须防止模板主体水平方向受力不均,产生变形。

上挡板制作

上挡板是一种上底宽60mm,下底宽50mm,高96mm梯形截面、长6449mm拼焊成型后进行机械加工的细长杆件。德国原设计每件上挡板需要用71个零件组装拼焊成型。由于零件众多,组装、拼焊时各零件定位精度很难保证。经博格公司认可同意,我们对原图纸进行了优化设计,在保证使用功能和外观尺寸不变的前提下,大大减少了零件数量,增加了工件的整体性,降低了组装、拼焊时各零件定位精度的保证难度。

由于工件细长比大,纵、侧向刚度很低,因此,下料、拼焊及加工过程中的工件变形非常难以控制。为保证上挡板制作精度,我们逐渐在下料、拼焊、消除焊接应力、机械加工各工序环节摸索出如下有效控制措施:

a.各主要工件采用等离子切割方法下料。

b.设计制作了上挡板专用组装拼焊胎、卡具进行组装拼焊。

c.制定出严格精细、科学合理的焊接工艺方法,并严格贯彻执行。

d.采用人工整体时效方法在上挡板组装拼焊后、胎卡具放松之前对工件进行严格的时效处理。

f.精确下料、精确组装拼焊、有效减少焊接变形,减少了机械加工的加工余量,再采用半自由装卡状态下进行机械加工,防止加工变形。

三角压条制作

每套模板设9根三角压条,其作用是为了轨道板预裂缝成型。三角压条实际形状为长2.5m;截面为顶宽4mm、底宽28mm、高38mm的等腰梯形;两端为与底边呈28°角的斜面;底面有9个φ10mm的装配用螺栓孔。三角压条所有表面光洁度要求6.3μmm,直线度误差≤1 mm;材质Q235。

如用常规铣、刨等机械加工方法制作,不仅加工时间长、费用高,材料浪费大,而且由于切削量大,切削热使工件产生变形,很难保证工件直线度要求,成品率很低 。我们经过几十次反复实验,采用冷拔成型方法很好的解决了这个问题。

变频振动电机选型、布置与控制方式

博格式轨道板是采用在模板设置附着式变频振动电机使混凝土振动成型的。振动电机激振力大小、振动频率高低、振动电机设置的数量多少、在模板各处位置设置的不同,对混凝土成型的密实程度、气泡多少、振实效率高低及最终混凝土产品质量具有重要影响。

由于对模型按国内标准进行了重新设计,模型的重量、刚度等与博格公司原设计均有变化,经采用多次堆砂震动试验,确定每套模板设置震动电机数量、位置,最终确定每套模型设9只ZKF150型高频快装附着式振动电机,其参数为:功率1.5Kw、振幅1.3mm、激振力9KN、变频范围50-150Hz、电源240V。

我们实施的振动电机控制方式为:将每条生产线27套模板的变频振动电机的控制电路组成一个网络、共用一条电源线路和一台变频器。在每套模板一侧池壁上安装滑触线,将控制按扭设置在混凝土浇注设备操作台面上,由混凝土浇注操作人员进行控制。克服了博格公司的每9套模板为一组,每组模板各振动电机各自配备一台变频器耦合在一起,由一套控制装置进行操作的控制方式带来的投资大、控制单元和控制线路过多,维修、操作困难等问题。

轨道板模具文献

浅析CRTSⅢ型轨道板模具和成品板测量方法

浅析CRTSⅢ型轨道板模具和成品板测量方法

轨道板的检测较复杂,精度要求高、偏差小。保证轨道板各个部位的精度才能有效保障轨道板的质量,才能保证轨道的高精度、高平顺性。为完善和统一轨道板模具及成品板检测,有效地保证轨道板生产精度与产品质量提供参考。

无碴轨道板钢模具实现“洛阳造”

无碴轨道板钢模具实现“洛阳造”

2009年2月18日,南车集团洛阳机车公司无碴轨道Ⅰ型板钢模具技术顺利通过专家组评审,此技术成功打破了国外垄断,将对我国高速铁路建设产生积极影响。据介绍,高速铁路对轨道的平整度要求非常高,1,000m轨道纵向、横向误差不大于5mm。长期以来,无碴轨道Ⅰ型板钢模具技术一直被日本和德国企业所垄断,在我国高速铁路建设中,每年都要花费大量外汇从国外进口,发展受到很大制约。

机组流水工装设备包括轨道板模具、张拉杆、张拉装置、浇注装置、振动装置、蒸养装置、放张装置和脱模装置。先张轨道板流水机组法生产工装设备,其生产轨道板采用能够重复使用的模具,以及适应该模具的对轨道板张拉、放张和脱模的装置,能够从模具底部顶升抬起其中轨道板,使模具与轨道板分离,达到模具使用时固定不拆卸的目的,该工装设备相对现有技术理念先进,机械化程度高,减少轨道板生产过程中对人力的需求量,提高轨道板生产效率,由于使用的模具不必在每张轨道板生产前后单独合模和拆模,使得模具所生产的轨道板一致性良好 。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 五防系统

- CATIA V5R20工程图教程

- 通信逆变器

- 环焊机

- 4,4'-硫代双(6-特丁基间甲酚)

- 光伏逆变器检测仪

- 冷阴极萤光灯用逆变器

- 现代逆变技术及应用

- 逆变器触发电路

- 双(四正丁基胺)双(马来二睛基二硫烯)镍混合物

- 高频链逆变

- 逆变灭磁

- 逆变系统

- SZ-1200精密补焊机

- 撞锁

- 保温钉焊机

- 计算钢芯铝绞线架空绝缘电缆紧压导体模具的方法

- 工具式模具控制剪力墙墙体接茬施工工法资料

- 基于CAE技术强吸式塑料置物架注射模具优化设计

- 民用建筑竖向管道预留洞口及后塞口封堵模具化施工工法

- 客运专线桥梁CRTSⅡ型板式无砟轨道板纵连施工技术

- 模具钢材料简介

- 京沪高铁CRSTⅡ型轨道板水泥沥青砂浆灌注施工工艺

- CRTSⅡ型板式无砟轨道混凝土轨道板暂行技术条件报批稿

- 京沪高铁大胜关长江大桥南北引桥I型轨道板防护措施汇报

- 90度弯管、支承管支撑管弯头的注射注塑模具设计开题报告

- 软件在发动机进气接管壳芯盒模具中的应用

- 保证CRTSⅠ型轨道板CA砂浆充填层灌注质量的施工技术

- 分类垃圾桶底座热流道注射成型工艺及模具设计毕业收集资料

- 一种环保砖成型模具

- 无砟轨道CRTSⅠ型轨道板预制场方案设计安全作业标准

- 无缝钢管局部径向模具塑性成形过程的三维有限元数值模拟