攻丝要点

攻丝要点

(1)工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角。

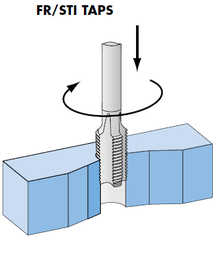

(2)工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴线是否垂直于工件的平面。

(3)在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1-2圈时,仔细检查和校正丝锥的位置。一般切入3-4圈螺纹时,丝锥位置应正确无误。以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏。

(4)攻丝时,每扳转绞手1/2-1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象。

(5)遇到攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑。

(6)攻塑性材料的螺孔时,要加润滑冷却液。对于钢料,一般用机油或浓度较大的乳化液,要求较高的可用菜油或二硫化钼等。对于不锈钢,可用30号机油或硫化油。

(7)攻丝过程中换用后一支丝锥时,要用手先旋入已攻出的螺纹中,至不能再旋进时,然后用绞手扳转。在末锥攻完退出时,也要避免快速转动绞手,最好用手旋出,以保证已攻好的螺纹质量不受影响。

(8)机攻时,丝锥与螺孔要保持同轴性。

(9)机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙。

(10)机攻时的切削速度,一般钢料为6-15米/分;调质钢或较硬的钢料为5-10米/分;不锈钢为2-7米/分;铸铁为8-10米/分。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。

攻丝造价信息

(1)工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角。(2)工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴

线是否垂直于工件的平面。(3)在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1-2圈时,仔细检查和校正丝锥的位置。一般切入3-4圈螺纹时,丝锥位置应正确无误。以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏。(4)攻丝时,每扳转绞手1/2-1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象。(5)遇到攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑。(6)攻塑性材料的螺孔时,要加润滑冷却液。对于钢料,一般用机油或浓度较大的乳化液,要求较高的可用菜油或二硫化钼等。对于不锈钢,可用30号机油或硫化油。(7)攻丝过程中换用后一支丝锥时,要用手先旋入已攻出的螺纹中,至不能再旋进时,然后用绞手扳转。在末锥攻完退出时,也要避免快速转动绞手,用手旋出,以保证已攻好的螺纹质量不受影响。(8)机攻时,丝锥与螺孔要保持同轴性。(9)机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙。(10)机攻时的切削速度,一般钢料为6-15米/分;调质钢或较硬的钢料为5-10米/分;不锈钢为2-7米/分;铸铁为8-10米/分。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。

刚性攻丝循环将主轴旋转与进给同步化,以匹配特定的螺纹节距需要。由于往孔中的进给是同步化的,因此在理论上讲不能采用带任何张力压缩的整体丝锥夹。

但是,在实际生产中这方面所存在的问题是,机床无法与正在使用的特定丝锥节距精确匹配。在机床所加工的螺纹与丝锥实际节距之间总存在细微的差异。如果采用整体丝锥夹,则该差异对丝锥寿命以及螺纹质量具有决定性的影响,因为在丝锥上要施加额外的轴向作用力。

如果采用带张力压缩浮动的丝锥夹,则丝锥寿命以及螺纹质量将大大提高,因为消除了丝锥上这些额外的轴向作用力。对传统张力压缩丝锥夹存在的问题是,它们会引起攻丝深度方面较大的变化。随着丝锥变钝,将丝锥启动到孔内所需要的压力增加,在丝锥开始切削之前在丝锥驱动器内所用的压缩行程更大。结果是攻丝深度较浅。

刚性攻丝的主要优点之一是在盲孔加工中可以精确控制深度。为了精确而一致地加工工件,需要采用具有足够补偿的丝锥夹来实现较高的丝锥寿命,而不在深度控制方面引起任何变化。

攻丝加工中也需要专业的润滑剂,能有效减少工件与丝攻的摩擦,降低磨损,具有强韧的油膜,防止工件表面擦伤和起皱,能有效提高工作质量与工作效率。同时抑制温度上升,减少烧结和卡咬的产生等作用,延长模具使用寿命,保护工具,抑制黑色油泥的产生,不腐蚀工件;冷却效果卓著。

在攻丝中选择适合的润滑剂很重要,在不需要清洗的场合,要用自净性的攻丝润滑剂,对于难加工的工件,需要用纯油性的攻丝油。

攻丝要点常见问题

-

安装时先将攻丝夹头锥体和机床主轴擦洗干净,然后将本体锥体安装在主轴上,用橡胶锤或木锤轻击本体端面,以保证紧密、牢固或用接杆拉紧。 根据加工需要选择相应套筒擦洗干净,放入主体内孔,轻推主体滑帽,使...

-

气动电动油压攻丝机 工作半径可以达到一米九, 攻丝范围为M2-M60, 传统的攻丝机是台式的,也有多轴的,还有手动的非常不方便. 我公司现在进口的气动攻丝机,产品均为世界名牌,一年保修,欢迎您来电选购...

-

丝堵 水暖安装中常用的一种管件,用于管道尽头,防止漏水 制作内镙纹叫攻丝.它的工具叫丝攻。(丝锥)

| 被 削 材 |

切 削 速 度 (m/min) |

|||||

| HT |

SFT |

POT |

超硬丝攻 |

无满丝攻 |

||

| 低炭素钢 |

CO.2%以下 |

8~13 |

8~13 |

15~25 |

--- |

8~13 |

| 中炭素钢 |

CO.25~0.40% |

7~12 |

7~12 |

10~15 |

--- |

7~10 |

| 高炭素钢 |

c0.40% |

6~9 |

6~9 |

8~13 |

--- |

5~8 |

| 合 金 钢 |

SCM |

7~12 |

7~12 |

10~15 |

--- |

5~8 |

| 调 质 钢 |

HRC25~45 |

3~5 |

3~5 |

4~6 |

--- |

--- |

| 不 锈 钢 |

SUS |

4~7 |

5~8 |

8~13 |

--- |

5~10 |

| 析出硬化型不锈钢 |

17-4PH.17-7PH |

3~5 |

3~5 |

4~6 |

--- |

--- |

| 工 具 钢 |

SKD |

6~9 |

6~9 |

7~10 |

--- |

--- |

| 铸 钢 |

SC |

6~11 |

6~11 |

10~15 |

--- |

--- |

| 铸 铁 |

FC |

10~15 |

--- |

--- |

10~20 |

--- |

| FCD |

7~12 |

7~12 |

10~20 |

10~20 |

--- |

|

| 铜 |

Cu |

6~9 |

6~11 |

7~12 |

10~20 |

7~12 |

| 黄铜.黄铜铸物 |

Bs.BsC |

10~15 |

10~20 |

15~25 |

15~25 |

7~12 |

| 青铜.青铜铸物 |

PB.PBC |

6~11 |

6~11 |

10~20 |

10~20 |

7~12 |

| 铝 压 延 材 |

AL |

10~20 |

10~20 |

15~20 |

--- |

10~20 |

| 铝合金铸物 |

AC.ADC |

10~15 |

10~15 |

15~20 |

10~20 |

10~15 |

| 镁合金铸物 |

MC |

7~12 |

7~12 |

10~15 |

10~20 |

--- |

| 热硬化性塑 |

10~20 |

--- |

--- |

15~25 |

||

| 热可塑性塑 |

10~20 |

10~15 |

10~20 |

10~20 |

--- |

|

又称“同步进给攻丝”。刚性攻丝循环将主轴旋转与进给同步化,以匹配特定的螺纹节距需要。由于往孔中的进给是同步化的,因此在理论上讲不能采用带任何张力压缩的整体丝锥夹。

但是,在实际生产中这方面所存在的问题是,机床无法与正在使用的特定丝锥节距精确匹配。在机床所加工的螺纹与丝锥实际节距之间总存在细微的差异。如果采用整体丝锥夹,则该差异对丝锥寿命以及螺纹质量具有决定性的影响,因为在丝锥上要施加额外的轴向作用力。

如果采用带张力压缩浮动的丝锥夹,则丝锥寿命以及螺纹质量将大大提高,因为消除了丝锥上这些额外的轴向作用力。对传统张力压缩丝锥夹存在的问题是,它们会引起攻丝深度方面较大的变化。随着丝锥变钝,将丝锥启动到孔内所需要的压力增加,在丝锥开始切削之前在丝锥驱动器内所用的压缩行程更大。结果是攻丝深度较浅。

刚性攻丝的主要优点之一是在盲孔加工中可以精确控制深度。为了精确而一致地加工工件,需要采用具有足够补偿的丝锥夹来实现较高的丝锥寿命,而不在深度控制方面引起任何变化。

攻丝加工中也需要专业的润滑剂,能有效减少工件与丝攻的摩擦,降低磨损,具有强韧的油膜,防止工件表面擦伤和起皱,能有效提高工作质量与工作效率。同时抑制温度上升,减少烧结和卡咬的产生等作用,延长模具使用寿命,保护工具,抑制黑色油泥的产生,不腐蚀工件;冷却效果卓著。

在攻丝中选择适合的润滑剂很重要,在不需要清洗的场合,要用自净性的攻丝润滑剂,对于难加工的工件,需要用纯油性的攻丝油。

被 削 材 | 切 削 速 度 (m/min) | |||||

HT | SFT | POT | 超硬丝攻 | 无满丝攻 | ||

低炭素钢 | CO.2%以下 | 8~13 | 8~13 | 15~25 | --- | 8~13 |

中炭素钢 | CO.25~0.40% | 7~12 | 7~12 | 10~15 | --- | 7~10 |

高炭素钢 | c0.40% | 6~9 | 6~9 | 8~13 | --- | 5~8 |

合 金 钢 | SCM | 7~12 | 7~12 | 10~15 | --- | 5~8 |

调 质 钢 | HRC25~45 | 3~5 | 3~5 | 4~6 | --- | --- |

不 锈 钢 | SUS | 4~7 | 5~8 | 8~13 | --- | 5~10 |

析出硬化型不锈钢 | 17-4PH.17-7PH | 3~5 | 3~5 | 4~6 | --- | --- |

工 具 钢 | SKD | 6~9 | 6~9 | 7~10 | --- | --- |

铸 钢 | SC | 6~11 | 6~11 | 10~15 | --- | --- |

铸 铁 | FC | 10~15 | --- | --- | 10~20 | --- |

FCD | 7~12 | 7~12 | 10~20 | 10~20 | --- | |

铜 | Cu | 6~9 | 6~11 | 7~12 | 10~20 | 7~12 |

黄铜.黄铜铸物 | Bs.BsC | 10~15 | 10~20 | 15~25 | 15~25 | 7~12 |

青铜.青铜铸物 | PB.PBC | 6~11 | 6~11 | 10~20 | 10~20 | 7~12 |

铝 压 延 材 | AL | 10~20 | 10~20 | 15~20 | --- | 10~20 |

铝合金铸物 | AC.ADC | 10~15 | 10~15 | 15~20 | 10~20 | 10~15 |

镁合金铸物 | MC | 7~12 | 7~12 | 10~15 | 10~20 | --- |

热硬化性塑 | 10~20 | --- | --- | 15~25 | ||

热可塑性塑 | 10~20 | 10~15 | 10~20 | 10~20 | --- | |

攻丝要点文献

英语Self-tapping

顾名思义,可以自己攻丝的螺丝。一般的螺丝必须要有加工好的螺孔才能拧进去。自攻螺丝则不需要,在拧入的同时自己进行攻丝.为达到自己攻丝的目的,这种螺丝一般都是尖头,以方便挤入待拧进的物件。

气动攻丝机采用压缩空气驱动,安全快速高效;较小气压力和气量(0.4-0.8mpa),超大扭力输出;.能对各种钢材、铁、铜、铝、塑料等材料攻丝;筒夹带过载保护装置,丝攻损伤较少,螺牙精度高;操作简单轻便,完全不需要经验和力量;加工成本较使用CNC加工中心,铣床带攻丝器或手动攻丝低许多;较重的工作物不需要定位装置或移动,工作面积特大(半径100-2100mm范围内);定位迅速快和较高的切削速度,增加生产量;透孔或盲孔,丝攻均不致断裂、垂直、(万向)角度均能攻丝;加工范围大:(M4-M24)。产品,使用寿命的保证。

气动攻丝机配有精密扭力筒夹,筒夹自身带有过载保护装置。扭力筒夹采用汽车离合器的原理,即便是盲孔,也不必担心会扭断丝攻,有效地对扭力的进行控制,保证丝锥不易扭断或损坏;螺牙精度达到7级或以上,透孔或盲孔攻丝时均不出现断牙、坏牙现象。

攻丝机是一种在机件壳体、设备端面、螺母、法兰盘等各种具有不同规格的通孔或盲孔的零件的孔的内侧面加工出内螺纹、螺丝或叫牙扣的机械加工设备。攻丝机也叫攻牙机、螺纹攻牙机、螺纹攻丝机、自动攻丝机等。根据驱动动力种类的不同,攻丝机可以分为手动攻丝机、气动攻丝机、电动攻丝机和液压攻丝机等;根据攻丝机主轴数目不同,可分为单轴攻丝机、二轴攻丝机四轴攻丝机、六轴攻丝机、多轴攻丝机等;根据加工零件种类不同,攻丝机又可分为模内攻丝机、万能攻丝机、热打螺母攻丝机、法兰螺母攻丝机、圆螺母攻丝机、六角螺母攻丝机、盲孔螺母攻丝机、防盗螺母攻丝机等多种型号;根据攻丝机加工过程的自动化程度不同,攻丝机可分为全自动攻丝机、半自动攻丝机和手动攻丝机等;根据攻丝机攻牙时是否同时钻孔,攻丝机又分钻孔攻丝机、扩孔攻丝机等。全自动攻丝机自动化程度最高,工作时,只要把零件毛坯放入料斗中即可自动进料,自动定位,自动夹紧,自动攻牙、自动卸料,一个工人可以同时操作多台设备,生产效率高,可显著节约劳动力成本!优质攻丝机具有设计新颖、结构合理、简便易用、自动化程度高、使用方便、效率高、免维护、性价比极高等特点,优质的螺母攻丝机加工出的各种螺母螺纹光洁度高,成品合格率高。

- 相关百科

- 相关知识

- 相关专栏

- 深圳气动攻牙机

- 多轴套筒攻丝机

- 中国民办教育法制及制度建设

- 钢筋连接套攻丝机

- 伺服电动攻牙机

- 电化学打标机

- 进口攻丝机

- P91合金板

- 机械制造技术基础课程设计指导教程

- 机械加工工艺装备设计手册

- WSP攻丝机

- m6020-c型万能磨刀机

- 旗雨808BS

- 长帝CRTF38

- 高精度铣刀研磨机

- 22334CA/W33轴承

- 以水利项目为例分析社会稳定风险评估方法与要点

- 有线电视广播系统运行维护规程编制情况和宣贯要点

- 园林绿化消耗量定额的修编要点及应用

- 园林景观项目工程质量控制要点及其质量通病防治措施

- 中国建筑金属结构协会及各委员会工作要点

- 中国档案学会学术活动计划要点

- 于桥水库大坝坝基加固混凝土防渗墙质量控制要点分析

- 有关公路工程概预算编制工作中工程量的计算要点分析

- 关于房建工程中冬季施工技术要点及质量控制措施分析

- 关于土建施工质量管理主要内容及其相关管理要点

- 工程量清单计价模式下高校施工阶段跟踪审计要点分析

- 关于路面水稳层施工质量控制要点通知

- 关于路面底基层施工质量控制要点通知

- 公路造价工程师考试要点基础财务报表编制考试试题

- 关于建筑工程中钢筋连接方法与质量控制问题论文要点

- 关于农田灌溉水渠水利工程项目建设施工技术要点分析