硅锰合金炉渣碱度

冶炼硅锰合金时,硅和锰是从熔融态的硅酸锰中还原出来。MnO易被还原,而SiO2难被还原。为使SiO2能得到充分还原以保证合金成分,从控制炉渣成分角度来考虑,应选择低碱度炉渣为宜,且碱度愈低愈好。但当碱度低于0.5时炉渣粘度较大,难以从炉内排出;且由于导电性差 而影响电功率在炉膛载体内的均匀分布,难以得到广阔的高温区。结果会使 SiO2不能充分还原,还会导致炉况恶化。影响炉渣碱度的重要因素是SiO2的 还原率。提高炉渣的碱度的途径就是提高SiO2的还原率来实现,不能依靠添 加CaO或MgO来实现,因为CaO和MgO的增加限制了SiO2的还原,降低 了Mn的回收率。通常情况下,控制炉渣碱度CaO/SiO2=0.5~0.7、CaO MgO/SiO2= 0.6~0.8较适宜,此时渣中SiO2含量在38~42%、MnO含量在10%左右。

硅锰合金造价信息

电炉冶炼硅锰合金与冶炼碳素锰铁一样,炉料中的 Fe和P先被还原,Mn的高价氧化物在上层分解或被CO还原成低价氧化物 MnO,低价氧化物MnO再与C反应生成碳化物,其反应式可写作

MnO (1 x)C→MnCx CO

随着炉料的下沉进入高温区,C还原SiO2的反应开始发生

SiO2 2C=Si 2CO

被还原出来的Si再与已生成的MnCx作用生成硅锰合金,并促进了Si的还 原,反应式为

SiO2 2C MnCx=Mn·Si·Cx 2CO

生成的Si愈多,碳化物被破坏的愈彻底,合金含碳量也愈低。当合金的含硅量 低于23.5%时(如硅锰10、硅锰14、硅锰17和硅锰20),硅破坏碳化物的反应 可写作

(Mn,Fe)7C3 7Si=7(Mn ·Fe)Si 3C

若含硅量较高,则破坏碳化物的反应可写作

(Mn,Fe)7C3 10Si=7(Mn·Fe)Si 3SiC

锰和硅是碳钢中所用的主要合金元素。锰是炼钢过程中最主要的脱氧剂之一,几乎所有的钢种都需要用锰来脱氧。因为用锰来脱氧时所生成的氧产物熔点较低,易于上浮;锰还能增大硅和铝等强脱氧剂的脱氧效果。所有的工业钢都需加入少量的锰作为脱硫剂,使钢能进行热轧、锻造及其它工艺而不致断裂,锰还是各钢种中最重要的合金元素,在合金钢中也会添加15%以上的锰以增加钢的结构强度。硅是生铁和碳钢中仅次于锰的最重要的合金元素。在钢生产中,硅主要用作熔融金属的脱氧剂,或作为合金添加剂使钢增加强度和改善其性能。硅还是一种有效的石墨化介质,它能使铸铁中的碳变成游离的石墨碳 。加入标准灰口铸铁和球墨铸铁中的硅可达4%。而大量的锰和硅都是以铁合金的形式添加到钢液中的:锰铁、硅锰和硅铁。

生产锰硅合金的原料有锰矿、富锰渣、硅石、焦炭、白云石(或石灰石)、萤石。生产锰硅合金可使用一种锰矿或几种锰矿(包括富锰渣)的混合矿。由于锰硅合金要求铁、磷含量比高碳锰铁低,故要求冶炼锰硅合金的锰矿有更高的锰铁比和锰磷比。所用的锰矿含锰越高,各项指标越好。

硅锰合金炉渣碱度常见问题

-

一、硅锰合金的用途:硅锰合金主要是作为钢铁生产的脱氧剂和合金剂的中间料,同时也是中低碳锰铁生产的主要原料。二、硅锰合金的简单介绍:是由锰、硅、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的...

-

不同地区 不同牌号,硅锰价格不一样的产品牌号出厂含税承兑报价(元/吨)出厂主流成交承兑价格(元/吨)涨跌备注地区硅锰合金65177100-7200 6900-7000--出厂价贵州...

-

硅锰合金:(1)概念:硅锰合金是由锰、硅、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的铁合金.硅锰合金是炼钢常用的复合脱氧剂,又是生产中,低碳锰铁和电硅热法生产金属锰的还原剂.硅锰合金可...

做配料计算,一般按下列程序及要求进行。(1)原料 及产品规格:①确定硅锰合金生产牌号及成分;②确定原料及成分,包括入炉 锰矿、焦炭、硅石、熔剂等项原料。(2)参数选择:①元素分配系数的确定,包括 入合金、入炉渣及挥发损失;②炉渣碱度选择;③焦炭损失系数,包括炉口烧损 和出铁口挑碳,一般按12%计。(3)以100 kg锰矿为基础计算:①锰矿搭配比 例计算,经计算得出入炉混合锰矿的搭配比及混合锰矿成分;②需碳量计算; ③硅石量的计算;④补加熔剂量的计算;⑤料批组成(kg),由以上计算得出料 批中锰矿、焦炭、硅石、熔剂等项原料的数量;⑥合金重量及成分计算;⑦炉渣 重量及成分计算。

(1)原料技术条件:

①对锰矿化学成分要求:

| 合金牌号 |

对锰矿石的质量要求 |

||

| Mn%≥ |

Mn/Fe≥ |

P/Mn≤ |

|

| FeMn60Si25 FeMn63Si22 FeMn65Si20 FeMn65Si17 FeMn65Si14 |

32.0 32.0 32.0 32.0 32.0 |

8.0 6.8 7.7 6.5 5.5 |

0.001-0.002 0.001-0.002 0.001-0.002 0.001-0.002 0.001-0.002 |

锰矿粒度:10 mm~80 mm,小于10 mm的不大于10%;②对焦炭的要求:应符合冶金焦条件,固定碳≥84%,灰分≤14%;粒度要求5 mm~25 mm。萤石 中的CaF2≥70%,粒度5 mm~40 mm。对原料的要求与电炉容量大小有关。

(2)冶炼参数要求:在变压器额定容量为12500 kVA矿热炉条件下:①常用电 压级为143 V;②合适的电极工作端长度1700 mm~2000 mm;③保持三相电 流电压平衡;④控制合适的炉渣碱度,控制 二元碱度R2=0.5~0.7,炉渣中 SiO235~43%、MgO5~9%;⑤料面透气性良好、冒火均匀、炉料均衡大面积下沉(封闭电炉使炉内压力稳定)、电极深而稳定地插入炉料中,这是冶炼过程中炉况正常的重要标志;⑥足够量的还原剂,还原剂不足,易导致翻渣、负荷波 动且送电不足,合金中Si与Mn的含量下降。

硅锰合金是在矿热炉中用炭同时还原锰矿石(包括富锰渣)和硅石中的氧化锰和二氧化硅而炼制生产的。锰硅合金的生产在矿热炉内进行,使用碳质还原剂、锰矿石、富锰渣、烧结锰矿、焙烧锰矿和硅石作原料,石灰、白云石、萤石等作熔剂在电炉内连续生产。 2100433B

硅锰合金炉渣碱度文献

冶炼高硅锰硅合金炉渣渣型的控制

冶炼高硅锰硅合金炉渣渣型的控制

为控制锰硅冶炼中渣的酸碱度,根据生产实践,对高硅锰硅合金炉渣的三元碱度与渣中MnO、SiO_2含量的关系作了分析,同时也分析了锰硅合金中C量与Si量的关系,利用数学中最小二乘法找到了炉渣碱度与渣中MnO含量、SiO_2含量的经验关系式以及合金中C量与Si量的经验关系式,确定了冶炼高硅锰硅合金的合理渣型,保证了锰硅合金的冶炼指标。

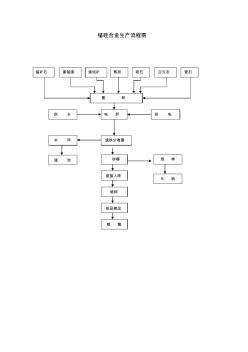

硅锰合金生产工艺流程

硅锰合金生产工艺流程

锰硅合金生产流程图 锰矿石 富锰渣 烧结矿 焦炭 硅石 白云石 萤石 配 料 电 炉 渣铁分离器 砂模 取 样 化 验 直接入库 破碎 成品储运 供 电供 水 水 淬 渣 池 销 售 高碳锰铁的电炉冶炼工艺流程图 渣 石灰(白云石) 锰矿石 焦炭 配料系统 电炉冷却系统 供电系统 渣铁分离器 取样 渣砂模 铁砂模 化验分析合格 销售 直接入库 破碎加工 锰硅合金原料 锰硅合金的质量检查和验收符合《锰硅合金的储运、标 志和质量证明应符合铁合金验收、包装、储运、标志和质量 证明书的一般规定》 (GB 3650)的规定。 对于锰硅合金 P、C、S成份超标但仍然在高碳层合金成 份控制范围内的按降一个牌号处理,若超出高碳层合金成份 控制范围的合金则按出格品来处理,以公司目前的炉料情况 而来看,经验总结得出较适宜的渣型是:渣铁比 0.85-1 ,炉 渣碱度 R=0.3~0.6 ,炉渣含 Al 2O31

分布

硅锰在国内西南地区较多,云南、贵州、广西、湖南。生产硅锰合金的原料有锰矿、富锰渣、硅石、焦炭等。

原料

锰矿、富锰渣、焦炭、硅石、石灰等.

用途

硅锰合金主要是作为钢铁生产的脱氧剂和合金剂的中间料,同时也是中低碳锰铁生产的主要原料

生产方法

硅锰合金都是在矿热炉中用炭同时还原锰矿石(包括富锰渣)和硅石中的氧化锰和二氧化硅而炼制生产的。

性能

块状、有银光泽、比重6.0-6.4。

电硅热法冶炼低碳锰铁是将锰矿、硅锰合金和石灰加入电炉中, 主要靠电热使炉料熔化,并对硅锰合金进行精炼脱硅而得到低碳锰铁,又称作“脱硅法生产低碳锰铁”。由于加入炉料状态不同,分为热装法和冷装法。其原料为锰矿、硅锰合金和白灰。要求入炉锰矿中的锰≥45.0%、Mn/Fe≥ 7.0、P/Mn≤0.0015%。要求硅锰合金中的Mn≥66%、Si≥17%、C≤1.3%、P ≤0.23%要求入炉白灰CaO≥85%、P≤0.02%、SiO2≤2.5%,采用 GB3795—87冶炼中低碳锰铁。标准对成分要求为:Mn≥75.0%、C≤2.0%、 Si≤2.5%、P≤0.40%、S≤0.03%。而生产厂家实际控制中低碳锰铁成分 为:Mn 80%左右、Si 1%左右、P 0.18%左右、S <0.03%。炉渣碱度CaO/SiO2控制1~1.2。炉渣中含锰较高,一般需贫化处理或作为生产硅锰合金调整炉渣碱度的原料。炉渣成分为:SiO229%左右、CaO 31%左右、MgO 3%左右、 FeO<1%左右、Al2O33%左右、MnO 30%左右。生产1t中低碳锰铁大约消耗锰矿1100 kg、锰硅合金1200kg、白灰600 kg。产富渣1300kg。单位电耗500 kWh/t。电炉炉衬采用镁砖砌筑。冶炼终点的判定是根据合金试样的外部特征。当合金硅控制合适时,液体试样较粘稠、流动性不好、表面皱纹较多、断口较暗、晶粒细、易打碎。当合金硅高时,试样表面光滑,冷凝后表面黑皮全部剥落,断口有光泽、晶粒粗、不易打碎。需补加锰矿和石灰处理合金。当合金硅低 时,表面皱纹多。断口暗、晶粒细、易打碎。炉内需补加锰硅合金。

锰铁:锰和铁组成的铁合金。主要分类:高碳锰铁(含碳为7%)、中碳锰铁(含碳1.0~1.5%)、低碳锰铁(含碳0.5%)、金属锰、镜铁、硅锰合金。

- 相关百科

- 相关知识

- 相关专栏

- 以有机硅改性丙烯酸树脂为基料制备道路标线漆

- 如何区别铝合金门窗60、70、80系列

- 意大利TEKSID公司合金灰铸铁汽缸体的焊补技术

- 优质国标6061铝合金硬度6061铝合金机械性能

- 工艺条件对6061铝合金近液相线铸造微观组织影响

- 工艺因素对电度表用NiFe磁补偿合金性能影响

- 功率参数对超音速等离子制备高铝铜合金涂层组织影响

- 基于BP神经网络5A06铝合金电子束焊接熔深预测

- 建筑用6061T6系铝合金高温下力学性能试验

- 汉城铝合金门窗施工方案培训资料

- 两种预处理对硬质合金金刚石涂层附着力影响对比

- 建筑材料铝合金挤压型材存在问题及原因分析

- 20SiMn低合金钢在不同砂粒粒径的多相流中的损伤行为

- 高硅奥氏体不锈钢无缝管生产工艺研究及技术开发

- EOS公司推出可以用于增材制造工艺的钛合金与不锈钢材料

- 智能铝合金门窗滑道装置