高炉物料平衡热平衡

众所周知,热平衡是以能量守恒定律为基础的,根据热化学中的盖斯定律进行计算。一般通式为:

热量=单位物质的热效应X物质的数量。

热量收入的总和=热量支出的总和。

不过热量损失是作为收支的平衡项计算的,即是以总的热量收入减去其它各项热量支出而得到的。

根据物料平衡、热平衡的计算,还可以算出燃料和焦炭在风口区域燃烧的碳率以及炉内热量利用系数和碳素利用率的能量利用指标。

高炉物料平衡造价信息

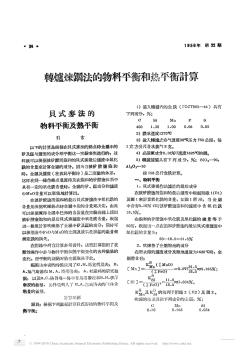

物料平衡用量校正系数k的计算

k=Fe生 Fe尘 Fe渣一Fe燃/Fe矿 Fe熔 Fe附(1)

式中:

Fe生—生铁的含铁量,公斤;

F e 尘-—炉尘带走的铁量,公斤;

F e渣—进入炉渣中的铁量,公斤;

Fe燃---燃料(包括喷吹燃料)由的铁量,公斤;

Fe矿---混合矿中的总铁最,公斤;

Fe熔--一熔剂中的铁量,公斤;

Fe 附一一金属附加物中的铁量,公斤。

渣量采用物料平衡方法进行计算,与k相关,在计算机上渣量(以生产报表的渣量作为估计值)采用逐步逼近的办法计算,在满足一定精确度后停止 。

随着我国科学技术的发展,在工程设计、科研和生产,电子计算机的使用越来越广泛。炼铁厂、钢研所共同将这一先进计算下具应用到采用综合鼓风新技术后的高炉物料平衡和热平衡计算中去。在反复实践的基础上编制了计算程序,并对去年及今年一季度各高炉的物料平衡和热平衡(按一个月的生产数据作为一个计算单元,共五十一个单元)进行了计算。

高炉冶炼过程是一个十分复杂的物理化学反应过程。物料平衡和热平衡的计算,是为了进一步了解高炉在采用新技术后冶炼过程的变化情况,进行深入和定量的分析研究,以便给高炉稳定顺行和操作调整提供某些数据,为高炉的高产、优质、低耗起到应有的作用;同时为今后高炉局部或全部用电子计算机控制生产过程做好初步的准备。若用人工计算物料平衡与热平衡而在计算中又不出差错,一般每组需两天时间。为了能及时、准确而可靠的算出所需的各种结果,我们采用了这一先进的计算工具。

为了适合于用计算机进行计算,根据现场的生产隋况,将高炉综合鼓风后的物料平衡、平衡的部分计算(以每吨生铁作为计算单位)公式表达如下 。

高炉物料平衡热平衡常见问题

-

吸收和放出的热量相等,这就叫作热平衡。在与外界影响隔绝的条件下,如果物体A、B分别与处于确定状态下的物体C达到热平衡,则物体A和B也是相互热平衡的。引入了热力学第零定律之后,“温度相同”的标准就不再局...

-

单个系统内的热平衡。倘若组成单个系统的各部分之间没有热量的传递,且与外界也没有热量的传递,则系统处于热平衡。这时系统内各部分温度相等且等于外界温度。在热平衡时,物体各部分以及物体同外界之间都没有热量交...

-

谢谢家现要淘汰容量高炉炼铁厂建议多看看书别人的只能参考,没有意义

通过51组,每组167个数据的处理和计算,输出92个计算结果。每组纯机器计算时间仅1 -2分钟,显然,在计算准确可靠的基础上,能大大提高工效,并能及时为高炉操作者和科研人员进行分析研究,为进一步降低焦比、强化高炉生产提供理论依据。实践证明对于计算量很大而又十分繁杂的工程计算来说,采用电子计算机具有十分明显的优点。

目前试验工作已告一段落,公式中的一些问题尚有待今后工作实践中进一步检验。同时天然气和富氧等因数尚未考虑进去,有待今后将计算公式进一步完善,编出新的程序 。2100433B

高炉物料平衡热平衡文献

100T转炉物料平衡及热平衡计算

100T转炉物料平衡及热平衡计算

100T顶底复吹转炉炼钢的物料平衡和热平衡计算 5.1 物料平衡计算 5.1.1 计算原始数据 基本原始数据有:冶炼钢种及成分、铁水和废铁的成分、终点钢水成分;造 渣用溶剂及炉衬等原材料成分; 脱氧和合金化用铁合金的成分及回收率; 其他工 艺参数。 表 5-1 钢种、铁水、废钢和终点钢水的成分设定值 成分含量 /% 类别 C Si Mn P S 钢种 Q235 设定值 0.18 0.25. 0.55 ≤0.045 ≤0.045 铁水设定值 4.00 0.50 0.50 0.30 0.035 废钢设定值 0.18 0.25 0.55 0.030 0.030 终点钢水设定值 0.10 痕迹 0.15 0.020 0.021 表 5-2 原材料成分 成分含量 /% 类别 CaO SiO2 MgO Al 2O3 Fe2O3 FeO P2O5 S CO2 H 2O C 灰分 挥发分

转炉炼钢法的物料平衡和热平衡计算

转炉炼钢法的物料平衡和热平衡计算

转炉炼钢法的物料平衡和热平衡计算

高炉高温区热平衡是以高炉下部发生直接还原的高温区作为研究对象,分析计算其中各种热量收支情况的。 高炉炼铁焦比主要取决于高温区的热交换,因此,高温区热平衡计算,对研究高炉冶炼工艺过程更具有实际意义。

高炉热平衡确定高温区的原则

高温区热平衡 在以整个高炉为研究对象的全炉热平衡中把高炉上部与下部收支的热量看作是等价的。但实际上,高炉冶炼过程能否顺利进行不仅取决于所需要的热量,而且还取决于过程所在区域的温度,人们已完全了解清楚,同样的热量,在高炉不同部位因温度不同而具有完全不同的价值,例如热风带入的高温1kJ热量能使炉缸变热,促进Si还原而使生铁含Si量升高;而热烧结矿带入炉喉的1kJ热量只能使炉顶温度升高,仍然由煤气带出炉外,而不能使炉缸变热。因此,用全炉热平衡分析高炉的热现象有片面性。由于高炉内存在热交换空区(见高炉热交换),边界上的煤气和炉料温度选择相对较稳定和易于切合生产实际,再加上决定高炉技术经济指标的过程也较多地集中在炉子下部,所以区域热平衡常以区域边界煤气温度950~1000℃以上的下部高温区为对象。

高炉热平衡高温区热量

高温区热平衡类似于第二种全炉热平衡,它的收入为碳素在风口前氧化为CO的放热和热风带入的有效热量等两项;而热支出为直接还原耗热、脱硫耗热、石灰石在高温区分解耗热、分解出的CO2。参与溶损反应耗热,铁水和炉渣的焓(扣除进入边界区时的焓)以及煤气离开高温区时的焓(扣除生成煤气的焦炭进入高温区时的焓),为简化计算,将它们归入高温区热平衡的热损失项中;在喷吹燃料时还要计算煤粉分解耗热和加热到边界温度时的耗热。高温区热损失也是采用总收入扣除上述消耗后的差值来表示。 2100433B

按照能量守恒定律,以高炉物料平衡为基础对高炉连续铸钢|炼铁过程的各项热收入和热支出进行计算,然后汇编制成热平衡表,据此能够了解高炉内热量消耗状况,分析高炉冶炼过程热消耗的问题,找出进一步改善能量利用,降低燃料消耗的途径。它还是计算理论焦比及各种因素对焦比之影响的基础。在高炉采用某些新技术措施时,通过热平衡计算,高gao并同物料平衡一起可预测冶炼效果,从而可以拟定出最适宜的冶炼制度。根据分析的需要,热平衡计算可分为两类:一类是以整个高炉为对象的,称为全炉热平衡计算;另一类是以高炉局部区域为对象的,称为区域热平衡计算。20世纪60年代前连续铸钢|炼铁工作者大都采用全炉热平衡计算,其原因在于区域热平衡的边界条件,特别是边界处炉料和煤气温变差的确定有较大的任煮性,而这个温度差的大小又在很大程度上决定着区域热平衡分析的可靠性。60年代以来,高炉传输过程研究和高炉解剖研究的结果帮助了这一温度差的选定。而且决定高炉冶炼指标的因素又较多地集中在处于高炉下部的高温区,因此高温区的区域热平衡得到普遍重视和广泛应用。

第一种全炉热平衡 这种方法出现较早,原理简单,属经典性质的。它建立在盖斯定律的基础上,即依据炉料入高炉时的初始状态和离开高炉时的最终状态来计算产生的和消耗的热量,而不考虑它们在高炉内进行的实际过程。例如是按FeO分解为Fe和l/2O2的耗热和C 1/2O2结合成CO的放热计算的,而不是按实际吸热反应计算的。

高炉热平衡热量的收入项

热量收入 分为两类:一类是化学反应热,它由每kg或m3反应物在反应中放出的热效应与反应物数量的乘积算出;另一类是物理热,它由物料量与它们的比热容(c料)和温度(t料)的乘积算出。第一种全炉热平衡的热收入有5项:

1)碳素氧化热。在高炉内每1kg氧化成CO放热9800kJ,氧化成CO2放热33400kJ,每1m3CO氧化成CO2放热12600kJ。高炉内碳素氧化分为风口前碳素燃烧成CO和直接还原中C氧化成CO,间接还原中CO氧化成CO2:qc=9800(C风 Cd),qco一co2=12600CO2i,kJ/t。碳素氧化热是热收入的主要项,约占热收入的70%~80%。

(2)热风物理热。常将鼓风中湿度分解耗热在本项收入中扣除,每1m3H2O分解耗热10800kJ,q风=V 风c风t风—10800V 风Ψ,kJ/t。

(3)氢氧化放热。这是H2还原氧化物时氧化成H2O放出的热,每1m3H2氧化成H2O放热为10800kJ,qH2一2H2O=10800H2O还。

(4)成渣热。这是熔剂和生矿带入高炉内的CaO和MgO造渣时放出的热量,每1kgCaO或MgO成渣放热1130kJ,q成渣1130(CaO MgO)kJ/t,式中CaO、MgO为每吨生铁熔剂和生矿带入的自由CaO和MgO量,kg/t。在现代高炉生产中已大量使用熔剂性烧结矿、自熔性烧结矿和高碱度烧结矿或球团矿,加入高炉的熔剂量很少或完全不加入,所以为简化热平衡,常将此项微少的热收入在热支出项的碳酸盐分解耗热中扣除。

(5)炉料物理热。对使用冷矿的高炉,这项热量很少,可以忽略不计。在仍使用热烧结矿的高炉,这项热量为q料=G料c料t料,kJ/t。

高炉热平衡热量支出项

热量支出 第一种全炉热平衡的热量支出有9项:

(1)氧化物分解耗热。它包括铁氧化物和生铁中少量元素(Si,Mn,P,V,Ti等)氧化物分解耗热,它们以生铁中所含数量与该氧化物分解热的乘积算得;

(2)脱硫。按每吨生铁进入炉渣的硫量u(S)和硫化物分解热计算;

(3)碳酸盐分解耗热。进入高炉的碳酸盐有FeCO3(菱铁矿中的)、MnCO3(菱锰矿中的)、CaCO3(石灰石和白云石中的)、MgCO3(白云石中的);有时为了简化将成渣热从此项中扣除1130;

(4)风中水分分解。常将此项在鼓风带入的物理热中扣除;

(5)喷吹物分解耗热。每1kg喷入高炉的煤粉的分解热波动在1050~1250kJ,一般无烟煤用低值,烟煤用高值;

(6)炉料中水分蒸发和加热耗热。焦炭,天然生矿及熔剂带入物理水,尤其是水熄焦带入3%~5%或更高的水分,它们蒸发并加热到炉顶温度,如果使用褐铁矿生矿或含有结晶水矿物(例如脉石中的高岭土等)的生矿,这些结晶水也要分解蒸发和加热到炉顶温度;

(7)铁水和炉渣的焓。可根据测定铁水和炉渣的温度,按各组分的含量和它们的平均比热容用加和法算得。也可根据实测温度和冶炼生铁品种选取统计出的经验数据:炼钢生铁Qu=(1720~1840)kJ/kg渣,Qe=(1180~1260)kJ/kg生铁;铸造生铁Qu=(1885~2000)kJ/kg渣,Qe=(1260~1380)kJ/kg生铁。这样q铁=1000Qe,q渣=uQu,kJ/t;

(8)炉顶煤气的焓。它包括干煤气、还原生成的H2O和炉尘三者带走的热量,用它们数量、比热容和炉顶温度的乘积算得;

(9)热损失。高炉热损失包括冷却水带走的热量、通过炉壳表面辐射散热和对流给热损失热量以及通过炉底传给地层的热量等。除冷却水带走热量可较精确地测得外,其他几种是难于测得的,通常采用总热收入减去1~8项热支出而得出,有时也用统计经验式估算。

高炉热损失随炉子大小,冶炼强度高低和冶炼生铁品种而不同。一般炼铸造生铁时热损失占全部热收入的6%~10%,而炼钢生铁的热损失为3%~8%。

第二种全炉热平衡 是在第一种热平衡基础上发展来的,它更能反映高炉冶炼在热量交换和热能利用方面的实质。因此在分析高炉热现象,寻求节能降耗的途径时被广泛应用。这两种热平衡相同的是物理热:在热收入上是热风、炉料带入的热量;在热支出上是炉料中水分蒸发和加热,生铁、炉渣及煤气的焓。两种热平衡不同的是化学反应热:碳的氧化放热在第二种热平衡中只计算风口前碳氧化成CO的放热qC=9800C风kJ/t;还原耗热只计算吸热反应的铁直接还原和少量元素直接还原耗热;脱硫耗热按实际的反应热计算碳酸盐分解除计算CaCO一CaO CO2的分解热外,还要计算进入高温区后该反应分解出来的CO2与焦炭的碳发生溶解损失反应的耗热;结晶水分解出来的H2O进入高温区也要计算H2O C—H2 CO反应的吸热。

2015年12月10日,《高炉热风炉热平衡测定与计算方法》发布。

2017年1月1日,《高炉热风炉热平衡测定与计算方法》实施。

- 相关百科

- 相关知识

- 相关专栏

- 高炉用微孔炭砖

- 高炉监测

- 高炉脱硫

- 高炉计划检修

- 高炉设备状态维护与检修技术

- 高炉设计:炼铁工艺设计理论与实践(第2版)

- 高炉设计:炼铁工艺设计理论与实践

- 高炉配料计算

- 高炉顶压力发电

- 高炉鼓风动能

- 高炉鼓风机机前冷冻脱湿工艺规范

- 高烈度地震区山岭隧道工程抗减震技术

- 高烈度地震区山岭隧道抗减震耦合技术研究

- 高烈度地震区隧道灾后修复重建关键技术研究

- 高烈度艰险山区交通隧道洞口结构抗减震技术

- 高烈度黄土地区跨地裂缝结构的破坏机理与控制方法

- 印度某公司450m3高炉项目设备采购邀请招标文件

- 双螺杆真空泵转子的接触线及动平衡特性

- 中国一冶完成印度ESSAR高炉工程所有钢结构制作

- 关于发布行业产品标准活塞平衡式水泵控制阀公告

- 工程量清单计价模式下不平衡报价主要表现及控制策略

- 关于在补充耕地占补平衡工作中建立联席会议制度建议

- 关于10千伏配电网典型设计及标准物料修订情况说明

- 基于AMESim螺纹插装式平衡阀动态特性仿真

- 基于AMESim液压起重机负载敏感平衡阀特性仿真

- 工程量清单计价模式下不平衡报价法在工程投标阶段应用

- 基于平衡计分卡原理

- 基于ANSYS物料提升机参数化设计及有限元分析

- 基于RFID技术建筑施工物料管理方案设计及实施

- 冷轧钢板生产环评中铬元素迁移转化及铬平衡实例分析

- 模糊综合评价法在国际工程不平衡报价投标策略中应用

- 利用高炉重矿渣、收尘灰及粉煤灰生产高性能混凝土彩瓦