高炉配料计算总结

对高炉炼铁配料计算系统进行了设计,经过现场测试和应用,该系统的稳定性和精确性较高,而且系统使用比较便利,炼铁生产操作中的具体要求基本能够得到满足,具有良好的操作便利、运行稳定性、实时跟踪性和数据准确性,能够有效地提高我国高炉配料计算的自动化程度 。2100433B

高炉配料计算造价信息

高炉配料计算理论依据

本系统的开发主要以配料计算中的联合计算法为依据。即在给定的原燃料条件和冶炼参数下,应用物料平衡法求解出单位生铁的焦炭、矿石、熔剂等的消耗量。根据所得消耗量计算吨铁的耗风量和煤气量。

主要运用到以下几个平衡方程:

①出铁量平衡方程;

②根据生铁中某元素要求的含量或某元素的平衡方程;

③根据炉渣碱度或造渣氧化物平衡方程;

④根据炉渣中某一造渣氧化物含量或渣中某氧化物平衡方程。

高炉配料计算高炉炼铁配料计算系统的登录

为了有效的保护系统的稳定性,同时尽可能减少人为因素对系统的干扰或者由于使用过程中对系统的误操作,本系统采取了密码验证方式进行登录。系统使用人员要进行登录,输入正确的口令,才能进行下一步操作。这样可以最大限度的避免高炉炼铁配料计算的随意性问题。

高炉配料计算原料成分输入子系统的应用

该子系统共有6 个模块,分别为焦炭成分模块、矿石成分模块、煤粉成分模块、溶剂成分模块、铁水假定成分模块、炉尘成分模块。各模块都有对应的数据库,能够进行独立的数据动态存储。

该子系统的6 个模块均具有数据保存、数据修改、数据传输和数据添加的功能,通过相应的操作,用户可以在对应的数据库中添加相应的内容,也可以修改或删除数据库中的数据。为了保障数据的准确性,提高系统计算的准确率,系统会对每个输入的数据进行校验,设置个数值的取值范围,如果该数据不在取值范围之内,就无法输入系统,系统会提醒操作人员对其进行修改。这样可以最大限度的避免人为操作失误而造成的计算结果偏差,尽量提高计算结果和相关数据的准确性。

高炉配料计算配料计算子系统的应用

作为整个高炉炼铁配料计算系统的核心子系统,配料计算子系统又可以分为计算结果查询和配料计算两个部分,而该子系统的核心部分就是配料计算模块。配料计算模块的计

算基础是预定铁水成分、原始条件、燃料成分、原料成分等,能够将炉渣碱度、炉渣成分、炉渣量、出铁铁水成分、出铁量、S 负荷、矿石品位、原料燃料用量等生产数据计算出来。在系统中主要还是以直接输入数据的方法进行计算。此方法操作简单,可随时对其中的某一个数据进行修改调整。真正做到操作方便,提高计算的准确性。

在将燃料数据和原料数据输入配料计算模块之后,就可以进行自动计算,计算内容包括变量计算和配料计算,同时在界面上直接显示计算的结果。系统会对矿石原料配合比是否为百分之百进行效验,否则会提醒操作者修改或报警。然后再对焦丁、煤比是否参与计算进行查看,以假定输入的冶炼条件为依据,对原始的操作条件进行计算整合,从而对综合负荷、综合焦比等数据进行计算。在配料计算参数中,操作者可以选择变料方式,系统提供了两种变料方式可供选择,一是在设定负荷计算焦比和设定焦比计算负荷中选择一个,二是在设定矿批计算焦批和设定焦批计算矿批中选择一个。

根据实际需要,系统的使用者可以便利地更改和调换名称,如果原燃料的名称发生改变,那么相应的后台数据库也会随之变化,该模块还具有连续计算功能。通过配料计算模块,操作者也可以打印、查询和保存计算的结果,并以计算结果为依据对燃料和原料的用量进行调整,达到提高生产效率、降低成本、提高质量的目的,使实际生产的铁渣成分和生铁成分能够尽可能的接近理论预定的要求。

每次计算的过程和结果都会在计算结果查询模块的数据库中进行保存,以供操作者查询。同时操作者也可以在计算结果查询模块对某一个配料计算的结果进行删除,或者将数据库清空。通过对历史数据的查询操作人员能够更加科学的制定相应的操作方案 。

高炉配料计算高炉炼铁配料计算系统的重要性

在高炉炼铁的过程中,为了降低成本,提高生产率,保障炼钢和炼铁生产工艺对铁水质量的要求得到满足,必须对高炉炼铁配料进行计算,这就需要科学地设计高炉炼铁配料计算系统。在这高炉炼铁配料计算系统进行设计之前要对高炉炼铁的配料计算过程进行了解,高炉炼铁的配料计算过程事实上就是以当前的冶炼条件和原料条件为依据,将不同化学成分和物理性能的原料按照一定的质量要求精确地组合起来,从而保障炼铁产品的化学成分和物理性能的稳定性,获得合格的生铁和合适的炉渣成分,并对所需的溶剂和矿石的消耗量进行精确的计算。冶炼产品的质量和产量都会受到配料方案是否合理、配料计算模型是否恰当的影响,从而直接影响到配矿的成本。如果没有准确的计算,或者配料计算的过程有误,都会降低生产效益、提高生产成本、影响产品质量,甚至酿成安全事故,造成极其恶劣的社会影响。

各单位为了提高生产效益、降低生产成本,都采取了一些措施来提高配料的精度。矿石是炼铁的主要原料,但是矿石的种类较多,各种类的成分和品位往往具有很大的差别,对计算精度进行精确的控制确有难度,当前通用的高炉炼铁配料计算方式又存在着准确性低、耗时耗力的缺点。在我国的中小型高炉蓬勃发展的过程中也暴露出了很多问题,主要表现为计算机的控制能力普遍较低,配料计算过程非常繁琐,而且也不能保障计算结果的准确性,给操作人员的操作带来了较大的不便。为了实现高炉配料计算的自动化,应该对高炉炼铁的配料计算系统进行科学的设计。

高炉配料计算高炉炼铁配料计算系统的具体设计

根据高炉物料的平衡理论,对高炉炼铁配料计算应用系统进行设计,其计算基础参数主要包括生产高炉生铁的预定铁水成分、原始操作条件、燃料成分和原料成分等,对高炉炼铁过程中的重要生产数据进行计算,例如炉渣成分、出铁铁水成分、煤气成分、铁水生产最佳原燃料配比用量等。

将高炉炼铁配料计算系统主要分为2 个部分:初始条件输入系统、物料平衡输出系统。其中初始条件输入子系统则主要包括焦炭成分模块、矿石成分模块、煤粉成分模块、溶剂成分模块、铁水假定成分模块、炉尘成分模块等6 个部分。物料平衡输出系统主要包括吨铁需要的矿石及熔剂量模块,冶炼吨铁产生的炉渣量模块,入炉风量计算模块和炉顶煤气发生量计算模块及煤气的化学成分等模块。

本系统立足于高炉现场操作, 在编程设计时使用了windows 环境,以及VisualBasic 语言,保障界面的友好和计算的精确性 。

高炉配料计算总结常见问题

-

可以按圆台的面积计算,如果斜度大,计算出圆台的面积后适当乘以一个系数,增加面积,比如1.05、1.1

-

哈哈有个图标啊,各种元素填里面,各元素的要求标准含量填上。炉前化验一次,把各结果填在元素的下面,就能马上计算出所有的元素在应该的数量,嘿嘿昨天我刚做出来这个表格,用EXCEL软件做的

高炉炼铁的配料计算指的是以现有的环境和原料为基础,计算单位生铁冶炼出的产品和副产品,针对当前我国高炉配料计算方式存在的准确性低、效率低、耗时耗力的弊端,对高炉炼铁配料计算系统进行了设计,并分析了高炉炼铁配料计算系统的具体应用,供相关人员参考。

立足于物料平衡理论,以高炉炼铁的具体生产工艺为基础,对高炉炼铁的配料计算系统进行了设计和实现。该系统能够对高炉炼铁配料过程中的每个环节进行监控,从而对整个高炉配料流程进行简化,使高炉配料调整更加便利、准确 。

高炉配料计算总结文献

烧结配料计算.

烧结配料计算.

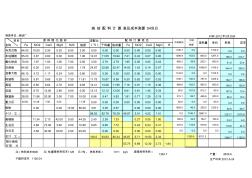

制表单位 :烧结厂 项目 干料 名称 Fe SiO2 CaO MgO H20 烧损 干料量 烧成量 Fe SiO2 CaO MgO R 单耗 乌克兰粉 64.00 10.00 0.30 0.20 8.00 2.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 1195.7 0.0 1100.0 0.0 0.0 本地精粉 65.23 3.87 0.60 0.00 8.00 1.00 12.01 11.05 10.94 7.21 0.43 0.07 0.00 1398.9 153.0 805.0 1287.0 166.3 214.1 氧化铁皮 70.00 1.97 1.83 1.00 7.00 0.00 3.00 2.79 2.79 1.95 0.05 0.05 0.03 860.2 38.8 202.1 800.0 41.8 33.4 巴西粉 64.82 6.20

高炉炉尘是理想的硅藻土隔热砖配料

高炉炉尘是理想的硅藻土隔热砖配料

目前冶金行业中185m~3以下的高妒,普遍使用布袋除尘,其粉尘量约为入炉料的1%。这些粉尘粒度很细,如不妥善处理,将造成二次污染。在分析了高炉炉尘的矿物成分、化学成分、粒度分布及物理性质的基础上,经反复试验得出,它是高强轻质硅藻土隔热砖的理想配料。并已研制成功以高炉炉尘为配料的合格高强轻质硅藻土砖,其性能良好,强度高,导热系数低,用途广,是国内急需的保温材料。

高炉使用计算机控制,能使称量准确,配料、布料合理,炉况热状态稳定,生铁质量得到保证,热风炉燃烧合理,有的高炉产量提高(可达10%),焦比下降(2~5%),而且节省人力。美国、日本、荷兰等国高炉采用计算机控制后,对稳定生铁含硅量,效果显著。在一定条件下,生铁含硅偏差绝对值约0.1%,有的降到0.05%。

总的说来,计算机在炼铁过程中的应用现在仍然处于发展阶段。但随着对高炉大型化、连续化、高速化和高效率化等的要求日益迫切,实现高炉总体的自动化,无疑是必由之路。2100433B

高炉生产应用电子计算机始于20世纪50年代末期,开始仅作为过程解析之用。1962~1964年用计算机对高炉进行局部控制,扩大了应用范围。在此期间,高炉由程序控制(上料系统)、仪表控制(热风系统),逐步向计算机控制过渡。1975年世界上已有40%左右的高炉采用计算机控制。

做配料计算,一般按下列程序及要求进行。(1)原料 及产品规格:①确定硅锰合金生产牌号及成分;②确定原料及成分,包括入炉 锰矿、焦炭、硅石、熔剂等项原料。(2)参数选择:①元素分配系数的确定,包括 入合金、入炉渣及挥发损失;②炉渣碱度选择;③焦炭损失系数,包括炉口烧损 和出铁口挑碳,一般按12%计。(3)以100 kg锰矿为基础计算:①锰矿搭配比 例计算,经计算得出入炉混合锰矿的搭配比及混合锰矿成分;②需碳量计算; ③硅石量的计算;④补加熔剂量的计算;⑤料批组成(kg),由以上计算得出料 批中锰矿、焦炭、硅石、熔剂等项原料的数量;⑥合金重量及成分计算;⑦炉渣 重量及成分计算。

- 相关百科

- 相关知识

- 相关专栏

- 高炉顶压力发电

- 高炉鼓风动能

- 高炉鼓风机机前冷冻脱湿工艺规范

- 高烈度地震区山岭隧道工程抗减震技术

- 高烈度地震区山岭隧道抗减震耦合技术研究

- 高烈度地震区隧道灾后修复重建关键技术研究

- 高烈度艰险山区交通隧道洞口结构抗减震技术

- 高烈度黄土地区跨地裂缝结构的破坏机理与控制方法

- 高热效率

- 高热钻孔

- 高焓激波风洞

- 高焱(广州)环境治理工程有限公司

- 高瓦斯隧道施工指南:以家竹箐隧道为例

- 高瓦斯隧道施工指南

- 高瓴项目管理(重庆)有限公司

- 高电压与电工新技术教育部重点实验室(重庆大学)

- 引用CAD电子图在广联达工程计算软件中的应用技巧

- 昭待高速公路路面预防性养护工程施工总结-推荐下载

- 圆形截面钢筋混凝土受弯构件正截面承载力的简化计算

- 元江县统计局行政效能建设工作总结

- 工程水文与水利计算课程教学改革探索

- 云计算技术在计算机数据处理中的应用分析与发展对策

- 在肥东县卫生局2010年工作总结表彰大会上的讲话

- 印度某公司450m3高炉项目设备采购邀请招标文件

- 有限元法在复杂水工结构变形分析及配筋计算中的应用

- 应用PC—1500机计算水工建筑物厚壁结构的内力

- 中国建设银行工作总结通用PPT

- 云计算——我国中小企业信息化建设和发展的必然趋势

- 中国一冶完成印度ESSAR高炉工程所有钢结构制作

- 公司安全员个人工作总结范文与公司安全月总结范文汇编

- 工字钢、贝雷梁组合门洞施工总结

- 工艺气放空消声器(109—U)吊装更换施工技术总结