高炉炉缸保护层多元体系的形成与演变

高炉炉缸保护层多元体系的形成与演变基本信息

| 中文名 | 高炉炉缸保护层多元体系的形成与演变 | 依托单位 | 北京科技大学 |

|---|---|---|---|

| 项目负责人 | 刘征建 | 项目类别 | 青年科学基金项目 |

本项目着眼于高炉炉缸长寿的本质,首先通过高炉炉缸破损调查和解剖调研,分析炉缸保护层的物相组成和显微结构,建立炉缸保护层类别体系;然后研究不同高炉操作条件下各种因素对铁液渗碳的影响机制;根据多组元铁液中元素的相互作用,阐明保护层析出的临界条件和协同强化析出的作用机制;结合错配度理论分析耐火材料基底晶格与保护层晶格的相容性,同时分析保护层生成溶解规律;最后,揭示不同高炉炉缸保护层的形成机制,制定高炉炉缸保护层综合调控措施,为高炉长寿技术奠定了科学支撑。得出的主要结果如下: 首先,通过高炉炉缸破损调查和解剖调研构建了高炉炉缸保护层类别体系。不同高炉在不同操作条件下可形成不同的保护层,其物相组成中均含有石墨碳相,在钛矿护炉条件下保护层中同时存在含钛化合物,并根据保护层形成机制的不同将其分为富铁层、富渣层、富石墨碳层和富钛层。 其次,分析了高炉炉缸中C饱和状态的调控措施。在操作方面,增大高炉风口风压、适当降低富氧率及风口区理论燃烧温度可提高铁液中C的含量;在铁液方面,降低S含量、增加Si含量可提高铁液中C的饱和程度;焦炭中的灰分组分对铁碳界面反应产物的粘度及有效接触面积有显著影响,进而影响焦炭的渗碳速率。 然后,提出了高炉炉缸保护层析出势指数,表征炉缸保护层的形成能力,结合某高炉铁液成分计算得出石墨碳临界析出温度为1251℃;并建立了达到护炉效果的铁液有效钛含量控制模型,可实时计算铁液中含钛化合物析出的有效Ti含量及炉渣中有效TiO2含量。 最后,建立了炉缸保护层析出动力学模型,可计算得出不同炉况条件下保护层析出一定厚度所需要的时间;在铁液中C含量为4.8%时,当砖衬热面温度分别为1350℃、1300℃、1250℃和1200℃时,石墨碳析出所需要的时间分别为159min、31min、17min和12min;在同一条件下,保护层形成能力的顺序为:富钛层>富石墨碳层>富铁层;并分析了不同高炉炉缸保护层形成机理,构建了高炉炉缸保护层综合调控策略,实现对保护层状态的有效调控。 2100433B

高炉炉缸保护层多元体系的形成与演变造价信息

实现高炉炉缸长寿的关键在于炉缸砖衬热面能否形成稳定的保护层,而由于目前对保护层的形成机理尚不明晰,当炉缸出现异常侵蚀表征时,缺乏科学有效的针对性措施,造成近年来高炉炉缸烧穿事故频发,给企业和社会造成重大损失。 本项目首先通过对炉缸保护层物相组成、显微结构、结晶形态和特性参数等进行分析,提取保护层的特征形态;然后研究高冶炼强度、劣质炉料条件下高炉生铁渗碳机制,明晰风温、风压、富氧、死焦堆透气透液性、铁液流动特性等因素对生铁渗碳的影响,进行铁液中C饱和状态调控;分析劣质炉料条件下多组元铁液中元素的赋存形态和相互作用系数,研究保护层结晶物对铁水特性影响,阐明石墨碳和含钛化合物协同强化析出机制;最终,结合耐火材料基底晶格与结晶物晶格的相容性、结晶动力学与铁液流体动力学分析,揭示保护层晶体生长行为与演变规律,为高炉长寿技术奠定科学支撑。

高炉炉缸保护层多元体系的形成与演变常见问题

-

目前所知最古老高炉是中国西汉时代(纪元前1世纪)熔炉。在纪元前5世纪中国文物中就发现铸铁出土可见该时代熔炼已经实用化。初期熔炉内壁是用粘土盖的,用来提炼含磷铁矿。西方最早的熔炉则是于瑞典1150年到1...

-

关键是高炉1、高炉是工业炼铁的主要设备2、炼钢使用的是平炉或者转炉、电炉等

高炉炉缸保护层多元体系的形成与演变文献

高炉炉缸炭砖脆化层的形成及防止

高炉炉缸炭砖脆化层的形成及防止

高炉炉缸炭砖脆化层的形成是危及高炉寿命的重要原因之一。调查表明,脆化层处于环裂缝外侧,环裂缝与热面间炭砖结构致密。脆化层中渗铁量低、孔隙度高、灰分未增加、碳结构的晶面距小。研究指出,脆化层是由于炭砖中的沥青粘结剂炭化后的炭框架氧化所致。为提高炭质耐火材料质量,除采用高温煅烧无烟煤,改进生产工艺外,应开发新型粘结剂。

酒钢1号高炉炉缸环状死料柱的形成

酒钢1号高炉炉缸环状死料柱的形成

阐述了酒钢1号高炉炉缸环状死料柱的形成位置和基本特征,分析了死料柱的形成原因,并对提出了应对措施。

高炉炉缸长寿的关键在于高炉炉缸砖衬热面形成的一层保护层,保护层的存在隔离开耐火材料与高温熔融铁水的直接接触,避免耐火材料的熔蚀,这是高炉炉缸长寿的本质。

焦克新 赵永安 张建良 莫朝兴 鄢明

随着国内高炉的大型化发展以及冶炼强度的不断提高,高炉长寿已成为炼铁工序的重要技术特征。炼铁技术的发展,冷却制度的不断完善及铜冷却壁的应用,使得炉身下部、炉腰及炉腹情况得以改善,限制高炉长寿的关键环节转移至炉缸炉底的寿命。目前,应用较多的炉缸结构为高导热压小块碳砖炉缸和陶瓷杯复合炉缸结构。而碳复合砖的应用,使得高炉长寿又迈上了一个新的台阶。碳复合砖的导热性、抗渣铁侵蚀性和抗碱侵蚀性等都优于碳砖和刚玉质砖,对实现高炉安全长寿有重要作用。本文以应用碳复合砖的柳钢5号高炉生产数据及炉缸温度数据为基础,对碳复合砖的应用情况进行分析。

高炉炉缸结构设计及高炉生产状况

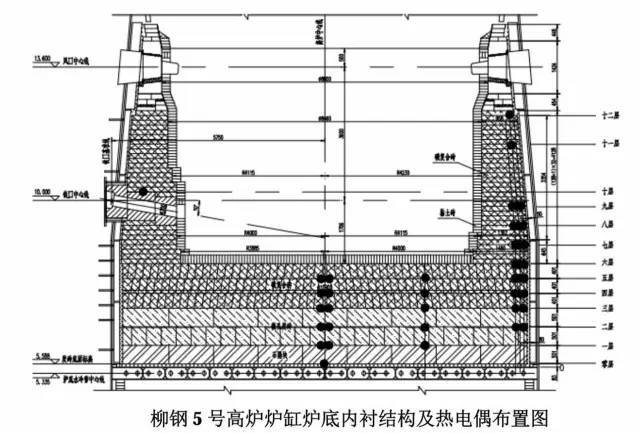

高炉炉缸炉底内衬结构

柳钢5号高炉(1580m3)自2015年7月14日开炉生产,开始了当代炉役生产。炉缸侧壁全部采用碳复合砖砌筑,在炉底内衬结构设计中,自下而上分别采用了1层石墨碳砖(500mm)、2层微孔碳砖(2×500mm)和3层碳复合砖(3×400mm)。高炉炉缸直径为8.8m,铁口倾角为10°,铁口中心线标高为10.0m,死铁层深度为1.7m,占炉缸直径的19.3%。炉底每一层耐火材料的下部均布置了热电偶,炉缸侧壁不同标高部位也布置了热电偶,每一高度部位布置3个测点。高炉有东、西2个铁口,22个风口。高炉冷却水量为3400m3/h,炉缸侧壁共有40块冷却壁,单管冷却水流速为1.78m/s。

高炉生产状况分析

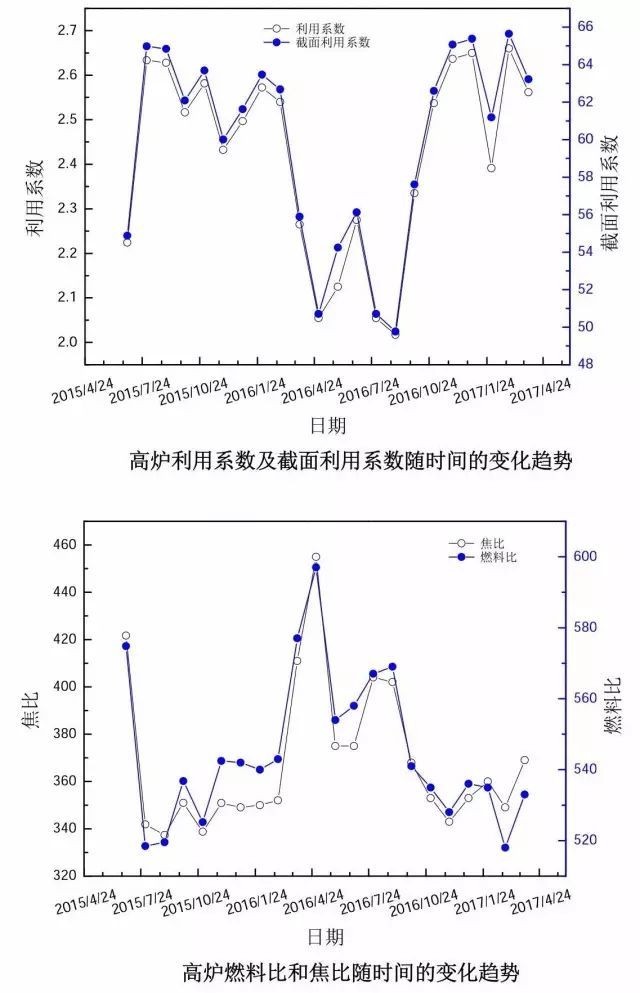

柳钢5号高炉自开炉后迅速达产,高炉有效容积利用系数在2.6t/(m3·d)左右,炉缸截面利用系数为64t/(m2·d)。高炉有效容积利用系数与炉缸截面利用系数成正比。2016年后,高炉原燃料变化频繁,矿石种类繁多,导致炉料质量波动较大,高炉炉况频繁波动。此外,高炉碱金属负荷较高,达到5kg/tHM以上,2016年炉身上部结瘤。随后,柳钢适当控制冶炼强度,发展边缘气流,炉身结瘤问题得到解决。该阶段高炉焦比、燃料比处于较高值,其中焦比达到450kg/tHM,燃料比达到600kg/tHM。2016年底,高炉炉况恢复正常,高炉利用系数和燃料比达到较好的状态。5号高炉利用系数和燃料比随时间的变化趋势如图所示。

高炉炉缸安全状况分析

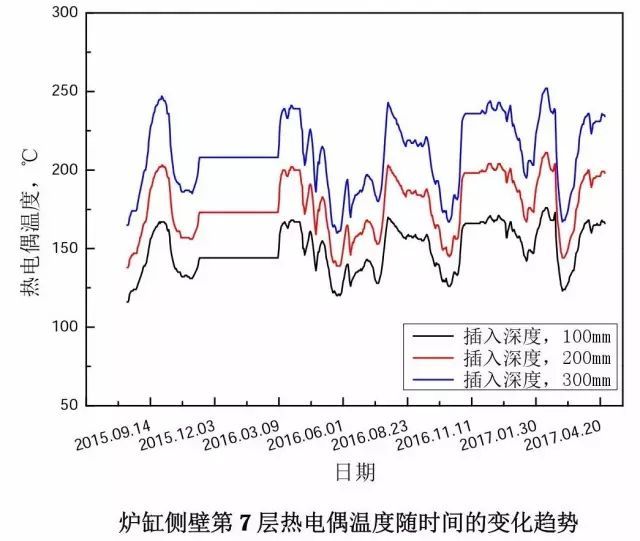

柳钢5号高炉第7层热电偶位于高炉炉缸侧壁及炉底交界部位,一般侵蚀最为严重的区域。选取该部位铁口区域附件的热电偶,其3个测点热电偶温度的变化趋势随时间的变化关系如下图所示。

从图中可以看出,3个测点的温度随时间的变动较大,对于每一个测点,温度波动范围约为50℃,而3个测点温度的变化趋势在同一时间保持一致,反应出炉缸的传热系统较为通畅,高炉炉缸中产生的热量能够较好地传出到冷却系统,炉缸传热系统内没有气隙的存在。该部位碳复合砖的厚度为设计的原始厚度,碳复合砖几乎没有受到侵蚀。

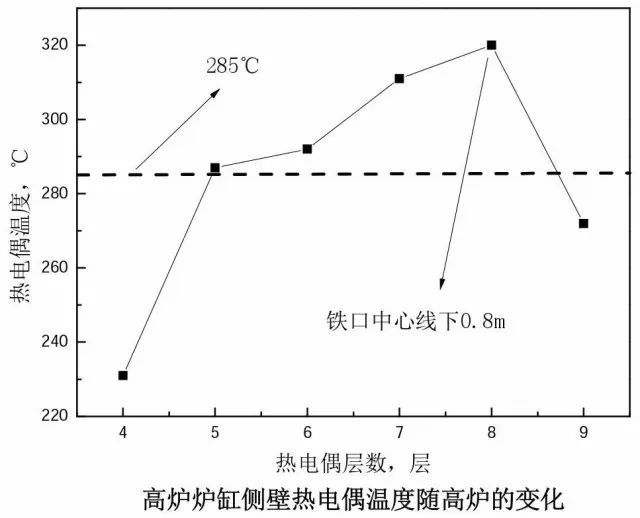

下图给出了高炉第7层炉缸侧壁及炉底交界部位的热电偶沿周向部位的温度分布情况。

热电偶插入碳复合砖的深度为300mm。从上图可以看出,热电偶温度在不同方位的数值不同,其中铁口部位及铁口周边的温度相对较高,高炉炉缸周向部位热电偶最高值位于西铁口附近,最高温度达到311℃,远离铁口部位的热电偶温度较低。高炉第7层热电偶周向位置的平均温度为264℃。从各热电偶温度数据可以推测,高炉炉缸侧壁碳复合砖几乎没有被侵蚀。

下图给出了西铁口方位不同标高条件下热电偶温度的变化情况。热电偶插入碳复合砖深度为300mm。

从上图可以看出,最高热电偶温度位于铁口中心线以下0.8m处。由此可见,随着铁口深度的增加,热电偶温度呈现先升高后降低的趋势。即以该部位为分界线,离该部位越远的部位,热电偶温度越低。高炉高度部位的热电偶平均温度为285℃。

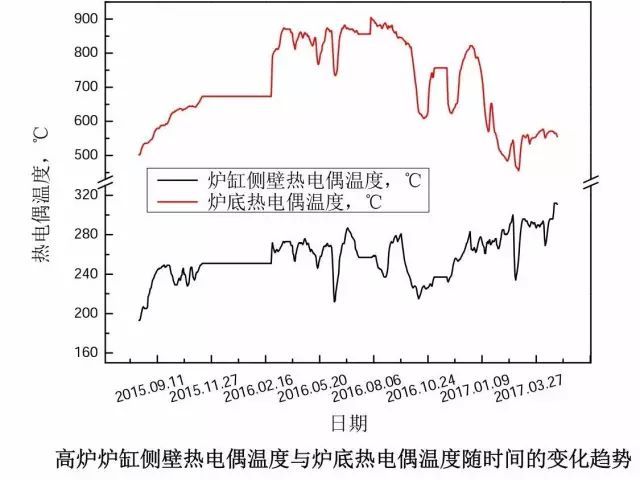

高炉炉缸侧壁热电偶温度与炉底热电偶温度一般呈负相关关系。炉底中心部位热电偶温度越高,高炉炉缸活性越好。

上图给出了高炉炉缸侧壁热电偶温度与炉底热电偶温度随时间的变化趋势。从图中可以看出,2016年间,炉底热电偶温度处于较高水平,炉缸侧壁热电偶温度较低;2017年以来,高炉炉底温度显著降低,而炉缸侧壁热电偶温度升高。这表明高炉炉缸活性逐渐变差,这与高炉原燃料变化频繁及高炉生产不稳定关系密切。但高炉仍然处于安全的状态。

碳复合砖内衬结构效果突出

两代炉役内衬结构应用效果分析

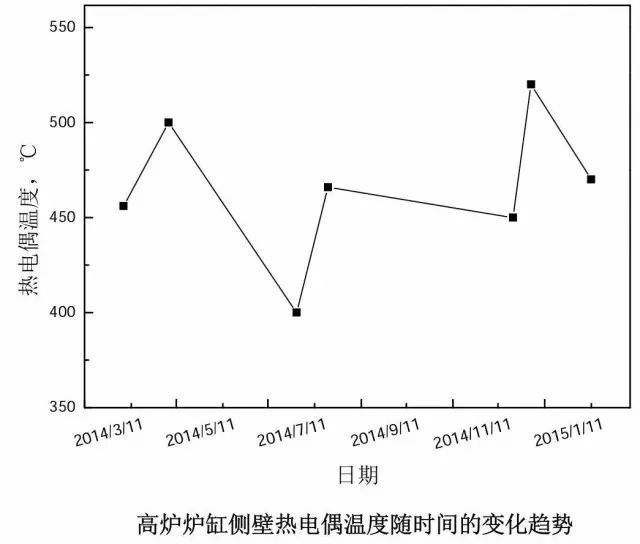

柳钢5号高炉于2008年6月中修扩容投产,有效容积为1500m3,高炉炉缸直径8.80m,有22个风口、2个铁口,采用东、西出铁场的布置,铁口间夹角162°。炉缸炉底采用“大块碳砖+陶瓷杯复合炉缸炉底”结构。2012年7月,5号高炉因东铁口发生铁口冷却壁烧穿漏水事故而被迫停炉抢修,柳钢在铁口中心线至风口带内壁区域采用浇注料进行炉缸修复。经过2年的生产,2014年2月开始,5号高炉多个方位的炉缸温度呈上升趋势且上升较快,最高温度达到525℃(停炉实测电偶插入碳砖深度为160mm),为开炉生产以来的最高值,高炉炉缸侧壁热电偶温度随时间的变化趋势如下图所示。

2015年5号高炉炉缸侧壁高点温度集中在炉缸侧壁标高7.97m~8.76m区域,铁口标高9.80m,即在铁口标高下1.04m~1.83m的区域。炉缸侧壁热电偶温度的持续升高严重影响了高炉炉缸的安全状况,随后,高炉采取了堵风口降低冶炼强度、加大钒钛矿的使用量及降低煤比提高焦比等一系列措施,炉缸侧壁热电偶温度升高的趋势得到了控制。热电偶温度降低到380℃以下。

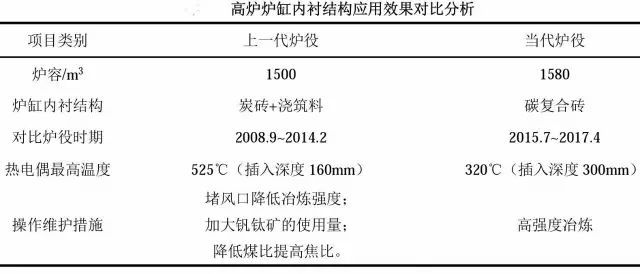

柳钢5号高炉上一代炉役采用传统的炉缸内衬结构,生产6年后,炉缸侧壁热电偶温度大范围升高,热电偶插入深度为160mm的热电偶温度达到525℃。随后采取的一系列降低产量、钛矿护炉等措施,打乱了高炉正常生产节奏,大幅增加了高炉生产成本。而当前炉役,高炉生产近2年后,高炉炉缸侧壁热电偶温度保持平稳的趋势,热电偶插入深度为300mm的温度最高值仅为320℃,且大部分热电偶温度均低于300℃,热电偶插入深度为200mm的温度一般在150℃~250℃,远低于上一代炉役高炉炉缸侧壁热电偶温度。这显现出高炉炉缸炉底采用碳复合砖的优越性,可以不必因高炉炉缸的安全问题而休风减产,也不必采用特殊的护炉手段增加额外的成本。柳钢5号高炉两代炉役不同炉缸内衬结构应用效果对比分析结果如下表所示。

注:点击可看大图

关于炉缸安全的讨论分析

关于高炉炉缸炉底的内衬结构,不同的高炉采用的结构不同,而世界范围内,每一种内衬结构都有取得长寿的案例,而每一种内衬结构也都有短寿的现象发生,其原因应具体分析。笔者认为,高炉炉缸长寿的关键在于高炉炉缸砖衬热面形成的一层保护层,保护层的存在隔离开耐火材料与高温熔融铁水的直接接触,避免耐火材料的熔蚀,这是高炉炉缸长寿的本质。高炉炉缸只要能保障炉缸保护层的长期存在,高炉炉缸长寿是完全可以实现的。

然而,我国高炉生产与国外不同,主要呈现出三大特征——

一是生产不稳定。我国大部分高炉生产波动较大,铁水温度、铁水成分、炉渣成分均有大幅波动。高炉生产没有稳定的原燃料,业内一度追求低成本原燃料,且没有大型混匀料场,使得高炉原燃料条件波动范围大,导致高炉生产的不稳定。

二是高冶炼强度。我国大部分高炉的利用系数及冶炼强度显著高于高炉设计水平,高炉冶炼强度远高于国外同立方米级高炉。

三是低入炉品位矿冶炼。我国高炉用原燃料条件品位较低,高炉入炉矿碱金属负荷及锌负荷较高,有害元素在高炉内的循环富集对高炉用原燃料有较大的危害,对高炉炉况的稳定顺行十分不利。柳钢高炉的生产体现了上述3种特征。在这种条件下,高炉炉缸保护层较易脱落,耐火材料不可避免地会与高温熔融铁水接触,保护层难以长期对炉缸侧壁耐火材料形成保护。在当前我国的冶炼条件下,延长高炉炉缸寿命的关键在于耐火材料质量的提升。

柳钢5号高炉炉缸采用的碳复合砖内衬结构,主要成分是氧化铝和碳。在高炉炉缸的环境条件下,当高炉炉缸保护层因炉况的不稳定、铁水环流强度增大或有害元素对保护层的破坏等因素脱落时,高温熔融铁水与碳复合砖直接接触,碳复合砖中的碳会与碳不饱和的铁水发生碳质交换,碳复合砖热面会形成脱碳层。而碳复合砖裸露出的氧化铝与铁水不润湿,铁水难以进一步侵蚀碳复合砖,且碳复合砖在高温条件下导热系数较高,可以迅速降低碳复合砖的热面温度,再次形成保护层,对碳复合砖进行保护。

碳复合砖还具备良好的抗碱金属侵蚀性能,面对高炉的高碱金属负荷,碳复合砖的强度仍然能够保持较好的状态,体现出很高的抗有害元素侵蚀能力。

此外,近年来,高炉炉体漏水的现象逐渐增多,进入到高炉炉缸砖衬中的高温水蒸气会与耐火材料发生反应。而碳复合砖的抗水蒸气侵蚀性能优越,在模拟高炉炉缸条件下的失重率仅为6%左右,接近陶瓷质耐火材料的抗水蒸气侵蚀能力,远好于微孔碳砖的抗水蒸气侵蚀能力(失重率为60%左右)。

由此可见,碳复合砖优越的基础性能和高温性能是保障碳复合砖具有良好应用效果的前提。因此,碳复合砖内衬材料可适应高炉炉缸复杂的工况条件,是新一代长寿高炉炉缸炉底内衬的优选材料。(来源冶金报)

大型化带来了技术指标先进、劳动生产率高和生产成本低的效果。从工艺操作和功能方面来说,高炉容积的大小,在很大程度上取决于钢铁厂规模以及矿石和燃料的质量。大型高炉要求焦炭强度高,矿石的强度、还原度、品位等也要高,粒度小于 5毫米的粉矿要低于5%。

高炉内型 高炉内型轮廓要根据原料、燃料、高炉容积和操作等条件设计。设计炉型时首先确定炉缸直径及单位炉缸面积每日燃烧焦炭的数量。中国设计的经验式是□,式内□□为炉缸直径(米);□为冶炼强度〔吨/(米□·日)〕,取1.0~1.2;□为高炉容积(米□);□为燃烧强度〔吨焦炭/(米□·日)〕,取24~28.8。然后按各部分尺寸比例和炉身角 (85°左右)计算。设计的内型要与生产中的高炉内型对比,参考容积近似的其他高炉的尺寸进行修改。

过去高炉只设一个铁口,大型高炉增至2~4个。渣口一般是2个,多铁口和渣量不多的高炉可不设渣口。风口数目可根据经验按炉缸圆周大小来确定。一般两个风口的中心距沿炉缸内壁圆周上不应小于1000毫米。

1 含钛物料与煤粉一起喷吹的护炉技术

欧洲高炉通常采用把含钛物料与煤粉从风口一同喷进高炉的办法保护炉缸,防止炉缸出现过早侵蚀。这些含钛物料包括钒钛矿、钛铁矿和人工合成TiO₂等。含钛物料进入高炉内,通过在炉缸生成Ti(C,N)沉淀来护炉。

该方法比常用的把含钛物料从高炉炉顶加入的办法具有优势。因为从炉顶加入具有以下缺点:原料利用率较低、高炉能耗增加;如果炉缸某一部位出现热点,使用该法要等待一段时间后才起作用;如果增加含钛物料入炉量,会增加炉渣黏度、影响铁水质量。而风口喷吹法则原料利用率高、热点修复快,而且对高炉操作影响小。

2 通过控制炉渣成分延长高炉炉缸寿命的技术

韩国浦项科技大学研究了通过控制炉渣成分延长炉缸寿命的可行性。目前国内外一些钢铁企业通过添加含TiO ₂物料在炉缸形成碳化钛沉积来保护炉缸耐火衬,以达到延长炉缸寿命的目的。

但是,因为碳化钛只在铁水中形成,所以在炉缸中形成保护层的区域很有限。如果同时在铁水和炉渣中形成高熔点化合物沉积下来,则能够更有效地防止炉缸耐火衬磨损;但是改变炉渣成分和在炉渣中形成高熔点化合物会影响炉渣黏度,进而影响炉渣流动性,可能导致严重的操作问题。浦项科技大学基于这种想法研究了新的炉缸耐火衬保护技术,希望既可促进炉渣中形成高熔点化合物,同时又保证炉渣良好流动性。

选择的添加物为TiO₂,研究了在高炉渣中添加TiO₂ 对炉渣性质的影响,根据研究结果选择最佳炉渣成分,在这种成分下既可形成高熔点化合物尖晶石,又保证炉渣具有良好的流动性。实验研究了添加TiO₂ 对炉渣黏度和临界温度以及形成高熔点化合物尖晶石的影响。

- 相关百科

- 相关知识

- 相关专栏

- 画法几何与机械制图(第二版)

- 建筑手绘教程

- 实用建筑制图学

- 建筑课程

- 建筑工程制图教学课件

- 建筑工程制图2014年

- 建筑工程量计算实训教程(江苏版)

- 电力工程建设安全文明施工实操规范手册

- 《机械制图》2004版图书

- 工程制图(教材)

- 画法几何及土木水利工程制图

- 图学原理与工程制图教程

- 建筑绘图类型与方法图解

- 工程制图2017年

- 全国保障性住房规划建筑设计指导性图集

- 湖南金豹市政工程有限公司

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国工程图学学会成立工程与制造系统集成化分会

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工