硅钢片剪切工艺导则

硅钢片剪切工艺导则基本信息

| 中文名 | 硅钢片剪切工艺导则 [1] | 实施日期 | 1992-07-01 |

|---|---|---|---|

| 制修订 | 制定 | 发布日期 | 1991-07-01 |

| 批准发布部门 | 机械电子工业部 | 标准号 | JB/T 5257.2-1991 |

备案信息

备案号:0499-1992。2100433B

硅钢片剪切工艺导则造价信息

硅钢片剪切工艺导则常见问题

-

提供硅钢片切口防锈液本品是针对变压器铁芯问题而研制和生产的专用防锈液,属国内首创;本品涂刷于硅钢片切口端形成致密的保护膜,从而保证自下料至组装全过程中不发生锈蚀(含烘干过程)。对于已有锈蚀的部位(无浮...

-

硅钢片就是矽钢片矽钢片 电工用硅钢薄板俗称矽钢片或硅钢片。顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。一般厚度在1mm以下,故称薄板。硅钢片广义讲属板材类,由于它的特殊用途而独...

-

矽。化学元素“硅”的旧称。“矽”字,如“矽谷”(硅谷)。电工用硅钢薄板俗称矽钢片或硅钢片。硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。

硅钢片剪切工艺导则文献

硅钢片剪切线电气控制系统

硅钢片剪切线电气控制系统

济南变压器集团股份有限公司改造了硅钢片剪切线(原西德乔格公司制造)电气控制系统。系统上位机采用工业控制计算机,中文人机界面具有系统状态显示、参数输入、多种片形的定义和下料记录以及工作报表自动生成等功能,主控制器为西门子PLC300,可优化剪切刀具控制。西门子专用伺服定位模块FM354实现传输片料定位控制,确保定位精度,采用西门子直流调速器,实现送料速度和位置控制等功能。

硅钢片性能

硅钢片性能

硅钢片基础知识 电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要 磁性材料。 电工用硅钢薄板俗称矽钢片或硅钢片。顾名思义,它是含硅高达 0.8%-4.8 %的电 工硅钢,经热、冷轧制成。一般厚度在 1mm以下,故称薄板。硅钢片广义讲属板材 类,由于它的特殊用途而独立一分支。 (1)硅钢片性能指标 A、铁损低。质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越 高,质量也高。 B、磁感应强度高。 在相同磁场下能获得较高磁感的硅钢片, 用它制造的电机或变压 器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。 C、叠装 系数高。硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。 D、冲片性好。对制造小型、微型电机铁芯,这点更重要。 E、表面对绝缘膜的附着 性和焊接性良好。 F、磁时效 G、硅钢片须经退火和酸洗后交货。 (2)硅钢片的分类 A

备案信息

备案号:0498-1992。

硅钢片的生产由于工艺复杂、工艺窗口窄,生产难度大,被誉为钢铁产品中的工艺品,特别是取向硅钢片。见图

槽钢剪切工艺优化

槽钢问题分析

某钢厂中400mm机组是以生产中号角钢和槽钢为主的型材机组,年产量65万吨,其中槽钢产品规格为638~1208,产量约占总产量的25%。成品槽钢的分段作业采用1台400t冷剪机进行。槽钢剪切质量对后续工艺,特别是焊接质量影响较大,若剪切断口处存在塌肩、毛刺、撕裂、切斜等缺陷,则会使槽钢对接时存在较大缝隙,影响焊接质量,特别是强度指标,从而造成较大的安全隐患。

安钢垂400mm机组随生产节奏和产量的提高,上述剪切缺陷越来越突出,剪切质量内控达标率仅为94.2%。而且剪刃的使用寿命越来越短,平均每班更换一次,造成生产成本和职工劳动强度增加。针对这些问题,从工艺、技术和操作上进行了认真分析,并提出了相应改进措施,取得了较好效果。

1、工艺原因

该机组的设计能力为20万t/a,但产量达到了60万t/a,冷床区生产能力不足的问题很突出,与生产角钢相比,槽钢的冷却速度较慢,从而造成剪切时槽钢温度较高,极易出现塌肩、毛刺、撕裂等缺陷,并且对剪刃寿命的影响较大。

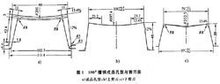

2、剪刃设计原因

槽钢剪刃设计的基本依据是槽钢成品孔型形状,如图1所示(以100#槽钢为例)。这种设计在剪切过程中易出现以下问题:一是槽钢两肩部与其他部分相比,相对较厚,所需剪切力也较大,剪刃磨损较快,剪刃使用一段时间后。这一部分相对磨损量大,致使肩部间隙较大,易出现塌肩现象;二是槽钢两腿与腰部处相比,由于剪切角度的影响,当剪刃磨损后,在剪切两腿时,剪切量变小,腿部剪切由通常的剪断变成了撕断,槽钢腿端面极易出现毛刺;三是上、下剪刃腿部斜度与槽钢成品孔型基本一致,这样在剪切时腿部基本同时受力,剪切力较大,剪刃磨损较快,一方面腿端剪切压痕严重,另一方面剪刃老化后,极易出现槽钢剪切部分撕裂、毛刺较多的现象。后两点是影响槽钢剪切质量的主要原因。

槽钢改进措施

针对上述3个问题,分别采取了相应措施。

1、针对冷床冷却速度慢的问题,在冷床区增加了水雾风机来提高冷床区的冷却速度,又在剪机前一个倍尺处增加了一组水雾喷头,降低槽钢剪切部分的温度,从而避免了因钢温高而造成的剪切缺陷。

2、针对槽钢剪刃设计存在的问题,结合生产实际情况,将剪刃设计为图2所示的形状(以100#槽钢为例)。上剪刃宽度由100mm改为99mm,减少上剪刃在左右方向的间隙,改善槽钢两角部的剪切质量;下剪刃两角部圆弧尺寸由R8mm改为R7mm,提高两角部的剪切重叠量,改善槽钢肩部剪切质量;下剪刃上边宽度由79mm改为80mm,下边宽度由97mm改为94mm,使下剪刃腿端斜度小于槽钢成品孔型斜度,这样在腿部剪切时,腿部上、下方向上不会同时受力,从而减少剪切力,改善剪切质量。

3、通过对各规格槽钢实际剪切质量和剪切间隙进行数据回归分析,制定了每种规格的剪切间隙规范,具体为:63#槽钢为0.20~0.30mm、80#槽钢为0.20~0.35mm、100#槽钢为0.25~0.35mm,120#槽钢为0.25~0.40mm,并做出厚度为0.20~1.00mm的不同垫片。每次更换剪刃时,先测量间隙,再选择相应的垫片,确保剪切间隙控制在工艺要求范围内。

- 相关百科

- 相关知识

- 相关专栏

- 应用亚温淬火工艺解决45钢槽型螺母淬裂问题的探索

- 中国石化北京设计院标准工艺装置管道垫片选用规定

- 渗透型建筑物硅橡胶防水涂料的制备工艺及其制品

- 中国现代化钢筋加工工艺与传统钢筋加工工艺相比优势

- 椭圆截面螺旋等通道挤压制备超细晶材料的新工艺

- 基于CMOS工艺的二维风速传感器的设计和测试

- 岳城水库大副坝防渗墙塑性混凝土施工工艺及质量控制

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺

- 无机材料工艺学课程改革探索

- 园林绿化及仿古建筑工程计价宣贯辅导材料

- 中厚钢板剪切端面黑线成因分析及其对质量的影响评估

- 整体式抛填侧向爆破施工工艺在爆破挤淤施工中的应用

- 中国式驾驶室安全标准出台 或将导致卡车行业洗牌

- 给水排水工程专业毕业设计的指导实践

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 在县基层组织建设年活动推进会上的领导讲话[页4]