高铬铸铁

高铬铸铁基本信息

| 中文名 | 高铬铸铁 | 外文名 | high chromium cast iron |

|---|---|---|---|

| 全 称 | 高铬白口抗磨铸铁 | 国家标准 | GB/T8263 |

| 执行标准 | 美ASTMA532M | 组 合 | 基体+碳化物 |

| 特 点 | 耐磨、高韧性、高强度 | ||

抗磨白口铸铁国家标准

我国抗磨白口铸铁国家标准(GB/T8263)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。其典型成分及工艺如下表:

表1 高铬铸铁的牌号及化学成分(%)

| 牌号 |

C |

Mn |

Si |

Ni |

Cr |

Mo |

Cu |

P |

S |

| KmTBCr12 |

2.0-3.3 |

≤2.0 |

≤1.5 |

≤2.5 |

11.0-14.0 |

≤3.0 |

≤1.2 |

≤0.10 |

≤0.06 |

| KmTBCr15Mo |

2.0-3.3 |

≤2.0 |

≤1.2 |

≤2.5 |

11.0-18.0 |

≤3.0 |

≤1.2 |

≤0.10 |

≤0.06 |

| KmTBCr20Mo |

2.0-3.3 |

≤2.0 |

≤1.2 |

≤2.5 |

18.0-23.0 |

≤3.0 |

≤1.2 |

≤0.10 |

≤0.06 |

| KmTBCr26 |

2.0-3.3 |

≤2.0 |

≤1.2 |

≤2.5 |

23.0-30.0 |

≤3.0 |

≤1.2 |

≤0.10 |

≤0.06 |

表2 高铬铸铁的硬度

| 牌号 |

铸态或去应力处理 |

硬化态或硬化态去应力处理 |

软化退化态 |

|||

| HRC |

HBW |

HRC |

HBW |

HRC |

HBW |

|

| KmTBCr12 |

≥46 |

≥450 |

≥56 |

≥600 |

≤41 |

≤400 |

| KmTBCr15Mo |

≥46 |

≥450 |

≥58 |

≥650 |

≤41 |

≤400 |

| KmTBCr20Mo |

≥46 |

≥450 |

≥58 |

≥650 |

≤41 |

≤400 |

| KmTBCr26 |

≥46 |

≥450 |

≥56 |

≥600 |

≤41 |

≤400 |

表3 高铬铸铁件热处理规范

| 牌号 |

软化退火处理 |

硬化处理 |

去应力处理 |

| KmTBCr12 |

920-960℃保温1-8h,缓冷至700-750℃保温4-8h,冷至600℃以下出炉空冷或炉冷 |

920-980℃保温2-6h,出炉空冷 |

200-300℃保温2-8h,出炉空冷或炉冷 |

| KmTBCr15Mo |

920-960℃保温1-8h,缓冷至700-750℃保温4-8h,缓冷至600℃以下出炉空冷或炉冷 |

920-980℃保温2-6h,出炉空冷 |

200-300℃保温2-8h,出炉空冷或炉冷 |

| KmTBCr20Mo |

960-1000℃保温1-8h,缓冷至700-750℃保温4-10h,缓冷至600℃以下出炉空冷或炉冷 |

960-1020℃保温2-6h,出炉空冷 |

200-300℃保温2-8h,出炉空冷或炉冷 |

| KmTBCr26 |

960-1060℃保温2-6h,出炉空冷 |

美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm的球磨机衬板,现执行ҐOCT7769标准。特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数)%

| 成分 牌号 |

12-1 |

15-3 |

15-2-1 |

20-2-1 |

|||

| 超高碳 |

高碳 |

中碳 |

低碳 |

||||

| C |

3.0-3.5 |

3.6-4.3 |

3.2-3.6 |

2.8-3.2 |

2.4-2.8 |

2.8-3.5 |

2.6-2.9 |

| Cr |

11-14 |

14-16 |

14-16 |

14-16 |

14-16 |

14-16 |

18-21 |

| Mo |

0.5-1.0 |

2.5-3.0 |

2.5-3.0 |

2.5-3.0 |

2.4-2.8 |

1.9-2.2 |

1.4-2.0 |

| Cu |

<1.0 |

- |

- |

- |

- |

0.5-1.2 |

0.5-1.2 |

| Mn |

0.5-0.8 |

0.7-1.0 |

0.7-1.0 |

0.5-0.8 |

0.5-0.8 |

0.6-0.9 |

0.6-0.9 |

| Si |

0.5-0.8 |

0.3-0.8 |

0.53-0.8 |

0.3-0.8 |

0.3-0.8 |

0.4-0.8 |

0.4-0.9 |

| S |

<0.05 |

<0.05 |

<0.05 |

<0.05 |

<0.05 |

<0.05 |

<0.05 |

| P |

<0.10 |

<0.10 |

<0.10 |

<0.10 |

<0.10 |

<0.06 |

<0.06 |

| 空冷时不出现珠光体的最大断面(mm) |

- |

70 |

90 |

120 |

200① |

>200 |

|

| 硬度HRC |

铸态 |

60-67 |

51-56 |

50-54 |

44-48 |

50-55 |

50-54 |

| 淬火 |

62-67 |

60-65 |

58-63 |

60-67 |

60-67 |

||

| 退火 |

40-44 |

36-42 |

35-40 |

40-44 |

38-43 |

||

注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁造价信息

锤头高铬铸铁铸造工艺

高铬铸铁化学成分设计:(一般采用亚共晶高铬铸铁)

1、工艺上常常通过调整碳含量来达到改变碳化物数量。

2、不含其他合金元素的高铬铸铁,空淬能淬透的最大直径为20mm,要提高淬透性,必须加入合金元素。

3、锰剧烈降低Ms,会使高铬铸铁在淬火后有较多的残留奥氏体,因此,一般控制在1.0%以下。

4、铜降低Ms,会造成许多的残留奥氏体,因此,一般控制在1.5%以下。

5、由于V价格高,通常只适用于不易热处理的铸件。

6、硅提高Ms,会减少残留奥氏体,同时降低淬透性,因此,一般应控制。

7、高铬铸铁感应炉熔炼温度1480℃,已经足够,不必太高。

8、高铬铸铁浇注温度不希望太高,以免收缩过大和粘砂。浇注温度厚大件1350-1400℃,(一般件1380-1420℃)。高的浇注温度加重冒口下的缩孔,而且会造成浓密的显微缩松,同时使晶粒组织粗大。

9、高铬铸铁模型收缩率2%。

10、高铬铸铁冒口尺寸按碳钢设计,浇注系统按灰铸铁设计。采用气割法切割浇冒口,容易产生热裂纹,故设计时采用易割冒口或者侧冒口,采用敲击法去除。

11、高铬铸铁寿命短的原因,不是金相不合格,而是,铸件内存在缩孔、气孔、夹杂等铸造缺陷,因此必须足够重视铸造工艺。

12、高铬铸铁容易开裂。在铸造工艺设计上注意不让铸件收缩受阻,以免造成开裂。

13、高铬铸铁铸件在铸型中应充分冷却,然后开箱。开箱过早,开箱温度过高,是铸件开裂的主要原因。

14、高铬铸铁采用金属型铸造时,浇注温度应保持在150℃以上,以免铸件冷却太快开裂。

15、高铬铸铁采用高温空淬,中低温回火的热处理,获得高硬度的马氏体基体。

16、高铬铸铁在热处理前的铸态基体组织取决于铸态冷却速度的高低。冷却速度高时通常为奥氏体基体:随冷却速度降低逐渐开始析出部分马氏体、珠光体和奥氏体的混合物。冷却速度进一步降低,可能获得珠光体基体的组织。

17、高铬铸铁一般根据铬含量和零件壁厚选择最佳淬火温度。淬火温度越高,淬透性越高,但淬火后形成残留奥氏体数量有可能越多。Cr15高铬铸铁的淬火温度940-970℃,Cr20高铬铸铁的淬火温度960-1010℃。保温时间根据壁厚选择。一般2-4h,壁厚零件4-6h。

18、空淬后的高铬铸铁存在较大的内应力,应尽快进行回火热处理。

19、对一些形状复杂、壁厚形成悬殊的高铬铸铁铸件应严格控制升温温度(≤50℃/h),以免铸件开裂。有时采用阶梯式升温(在200℃、400℃、600℃停留2-3h)更为安全,在700℃以上升温可以适当加速。但不超过150℃/h。

20、保温时间应视铸件壁厚、装炉量、状态和升温速度等因素综合考虑,以免由于部分铸件或铸件的心部因保温时间不足而出现淬不透。

21、高铬铸铁出炉应进行脱氧处理。通常在炉中加0.5%锰铁进行预脱氧,在炉中加0.25%硅铁进行初脱氧,在包中加0.05%铝进行终脱氧。

22、高铬铸铁在熔炼过程中温度控制在1450℃,最后快速升温控制在1480℃脱氧出炉。

高铬铸铁是继普通白口铸铁﹑镍硬铸铁发展起来的第三代耐磨材料。由于高铬铸铁自身组织的特点,使得高铬铸铁比普通铸铁具有高得多的韧性、高温强度、耐热性和耐磨性等性能。高铬铸铁已被誉为当代最优良的抗磨料磨损材料,并日益得到广泛应用。

高铬铸铁的良好的耐磨性主要取决于其基体组织和碳化物的类型及分布特点。

高铬铸铁是以Fe,Cr,C为基本成分的多元合金。刚凝固下来的高铬铸铁中基体是奥氏体,这种奥氏体在加热至较高的温度下才是稳定的,而且被C、Cr等元素所饱和。当温度降低时,奥氏体将发生转变。通常条件下,高铬铸铁呈现以奥氏体为主的多相组织,这种组织的铸铁在高温下使用,更能发挥材质本身的潜能。

高铬铸铁是含铬量在12%-28%之间的铬系白口铸铁,由于铬的大量加入使得白口铁中的M3C型碳化物变成M7C3型碳化物。这种合金碳化物很硬,赋予了高铬铸铁良好的耐磨性。另一方面,在凝固过程中M7C3型碳化物呈杆状孤立分布,使得高铬铸铁的韧性有了一定程度的改善。

高铬铸铁常见问题

-

高铬铸铁是高铬白口抗磨铸铁的简称,是一种性能优良而受到特别重视的抗磨材料。

-

根据各地人工成本,铸件的复杂程度及生产批量的不同,价格会有不同,铸铁件价格在6~10元/公斤。

-

根据各地人工成本,铸件的复杂程度及生产批量的不同,价格会有不同,铸铁件价格在6~10元/公斤。

高铬铸铁磨球在球磨机中的应用

球磨机是水泥、电力、矿山等行业研磨工序的主要设备,磨球是球磨机主要易损件之一。磨球既要有高的耐磨性,又要有高的韧性。它的耐磨性能高低对生产起着极为重要的作用。因此提高其硬度、抗冲击性、耐磨性能极为重要。长治钢铁(集团)公司为了改进铸铁球的致密度,减少热裂,通过加入不同的稀土元素,来改善铸铁球的化学成分和均匀性。并成功用于生产水泥用的球磨机中,显著提高了磨球的耐磨性。中国铝业广西分公司检厂已研制成功并投入生产了一种磨球,它是用自行研制的特高铬耐磨合金铸铁制成,由于其具有良好的耐磨性及韧性,用它制作的磨球应用在该公司氧化铝厂原料车间球磨机上,获得了很大的成功。这种耐磨材料制成的磨球的应用创造出了很好的经济效益,具体可表现为加球量比原来少了一半。安徽理工大学与淮化集团公司热电厂合作制作的高铬铸铁磨球在淮化集团热电厂Φ3.2m球磨机使用,停机开仓检查无明显破碎变形磨球,破碎率小于0.5%,使用效果良好。在使用高铬铸铁磨球时,必须考虑到实际工况条件。尤其是与之相配的衬板必须有足够的硬度,否则磨损过快。如何处理好磨球硬度与韧性、淬透性与合金元素含量这两对矛盾一直是实际生产中未解决的难题,通常是硬度高则韧性低,破碎率高;合金元素含量高使淬透性提高,但成本增加。

高铬铸铁在渣浆泵上的应用

渣浆泵在矿山、冶金、火力发电、煤炭、化工和环保等工矿部门广泛应用于输送高浓度渣浆,其四大过流件如蜗壳、叶轮、前护板和后护板等在工作过程中不但承受物料的冲刷磨损,而且还承受浆料的腐蚀作用,运行工况极其恶劣,因此其过流部件成为冶金矿山行业常见的易损件。国内外渣浆泵过流部件所用材料主要有不锈钢、高铬铸铁和镍硬铸铁。高铬铸铁是渣浆泵过流件的理想候选材料,通过碳、铬含量水平的调整或选择,可以获得不同工矿条件下过流件的最佳使用效果。蒋业华等人研究发现,铸态和热处理态两种状态下的Cr28高铬铸铁的腐蚀磨损性能与高铬铸铁标样Cr15Mo3相比都有显著地提高,表现出优越的耐腐蚀磨损性能。西安交通大学研究的Cr28%左右的高铬铸铁和利用稀土变质处理的高铬铸铁耐冲刷腐蚀性能优越,可望成为渣浆泵过流件的新材料。改善定向凝固设备和工艺,以制备碳化物定向排列的高铬铸铁,这也是一种值得期待的方法。

高铬铸铁在水泥磨上的应用

锰铝复合高铬铸铁的水泥磨磨辊衬板,对于厚大件其淬透性、耐磨性都不理想,仅适用于有效截面在100mm-140mm的铸件上。厚大截面的磨辊衬板需要有一定抗冲击能力的高铬铸铁品种,用于大型水泥立磨。沈阳重型机械集团有限责任公司开发研制的高铬铸铁衬板,已使用在各种系列立磨、中速磨上。

高铬铸铁在破碎机颚板上的应用

随着破碎机规格的加大和机械化程度的提高,颚板的耐磨性问题变得越来越突出。因颚板耐磨性差,造成频繁更换,不仅增加了破矿成本,而且降低了生产率,增大了工人劳动强度,因此,提高颚板耐磨性问题已引起了人们的重视。北京冶金设备研究院为河南黄河金矿生产了一批高铬铸铁颚板,用于破碎金矿石,使用寿命是高锰钢的三倍以上。江西科学研究所研制的高铬铸铁颚板在浒坑钨矿试用表明,其耐磨性比高锰钢提高两倍以上。

高铬铸铁文献

高铬铸铁的熔炼-高铬铸铁 (2)

高铬铸铁的熔炼-高铬铸铁 (2)

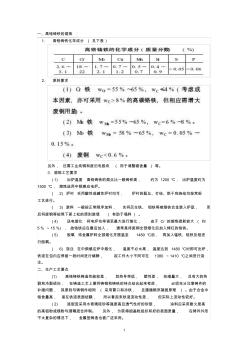

1 一、高铬铸铁的熔炼 1. 高铬铸铁化学成分 ( 见下表 ) 2. 原料要求 另外, 还需工业纯铜和废旧电极块 ( 用于调整碳含量 ) 等。 3. 熔炼工艺要求 ( 1) 出炉温度 高铬铸铁的熔点比一般铸铁高, 约为 1200 ℃, 出炉温度约为 1500 ℃, 熔炼选用中频感应电炉。 ( 2) 炉衬 采用酸性或碱性炉衬均可, 炉衬的配比、打结、烘干和烧结均按常规 工艺进行。 ( 3) 装料 一般按正常顺序加料, 先将灰生铁、 钼铁等难熔铁合金装入炉底, 而 后将废钢等按照下紧上松的原则装填 ( 有助于塌料 ) 。 ( 4) 送电熔化 将电炉功率调至最大进行熔化, 由于 Cr 的熔炼损耗较大 ( 约 5 % ~15 %) , 故铬铁应在最后加入, 通常是待废钢全部熔化后加入烤红的铬铁。 ( 5) 脱氧 待金属炉料全部熔化并提温至

高铬铸铁的熔炼-高铬铸铁

高铬铸铁的熔炼-高铬铸铁

1 一、高铬铸铁的熔炼 1. 高铬铸铁化学成分 ( 见下表 ) 2. 原料要求 另外, 还需工业纯铜和废旧电极块 ( 用于调整碳含量 ) 等。 3. 熔炼工艺要求 ( 1) 出炉温度 高铬铸铁的熔点比一般铸铁高, 约为 1200 ℃, 出炉温度约为 1500 ℃, 熔炼选用中频感应电炉。 ( 2) 炉衬 采用酸性或碱性炉衬均可, 炉衬的配比、打结、烘干和烧结均按常规 工艺进行。 ( 3) 装料 一般按正常顺序加料, 先将灰生铁、 钼铁等难熔铁合金装入炉底, 而 后将废钢等按照下紧上松的原则装填 ( 有助于塌料 ) 。 ( 4) 送电熔化 将电炉功率调至最大进行熔化, 由于 Cr 的熔炼损耗较大 ( 约 5 % ~15 %) , 故铬铁应在最后加入, 通常是待废钢全部熔化后加入烤红的铬铁。 ( 5) 脱氧 待金属炉料全部熔化并提温至

高铬铸铁是指含铬量(质量分数)大于12%的白口铸铁,它是国内外使用最为广泛的抗磨铸铁之一。

高铬铸铁是继普通自口铸铁、镍硬铸铁发展起来的第三代白口铸铁。发达国家在60年代,我国在80年代初为满足生产的需要并在感应炉的应用逐渐普及的前提下,高铬铸铁才进入了较广泛的实用阶段。由于高铬铸铁金属组织的特点使得高铬铸铁比普通铸铁具有高得多的韧性、高温强度、耐热性和耐磨性等,已被誉为21世纪最优良的抗磨料磨损材料,并得到广泛应用。对于在常温和高温冲击磨损条件下应用,高铬铸铁更具有实用价值。

经典的高铬铸铁是Cr15M03。随着生产发展,按Cr含量控制范围,通常采用Cr15、Cr20、Cr25三个系列。为满足不同工况要求,除调整含碳量外,还辅以其他合金元素,如镍、钨、钼等,形成多元合金高铬铸铁。

高铬铸铁的铸态基体相似于耐热钢,为奥氏体型。这种组织的铸铁在高温下使用,更能充分发挥材质本身的潜能。根据需要,通过热处理,高铬铸铁可获得马氏体基体或多相复合的基体组织。

各种不同成分范围的高铬铸铁都具有各自的性能和相应的使用范围,只有当材料性能满足特定的工艺要求时,才能发挥其潜力,取得最好的使用效果。

高铬铸铁在各种条件下的各种性能、变化趋势具有一定的规律,但由于影响因素较多,在试验中采取多种固定条件,变化一种因素来进行研究,但这种固定与变化的做法只能是相对的,因此会在局部范围内出现一些不太规律的变化。另外,高铬铸铁所包含的铬、碳范围较宽,可供选择的Cr/C区间较大,而不同选择所引起的敏感性又较强,因此必须充分考虑工况条件,以利于选择适当的研究范围和取得最佳的应用效果。由于高铬铸铁加工性能很差,也限制了试验研究的数量和范围。

在实际生产中,各种耐磨备件受到块状烧结矿、块矿、焦炭及其他磨料的磨损时,滑移、划伤、切削、研磨甚至凿削是相互叠加在一起的。使用工况条件不同,冲击力、温度、冷却条件等因素也对材料的磨损有较大影响,因此,材料的磨损过程是比较复杂的。复杂的工况条件对材料提出了多种要求,特别是冶金备件,经常是同时要求耐热、耐磨和耐冲击,因此应针对这些要求开发相适应的高铬铸铁。为充分合理地利用铬、碳及其他合金元素的作用,开发、完善和规范高铬铸铁在冶金备件上的应用,必须对不同材料的高铬铸铁的组织、结构、各种力学性能以及热处理工艺进行系统的研究,以便获得在高温冲击磨损条件下应用高铬铸铁的基本概念、参数和多因素相互作用规律的结论;加深对合金元素应用的基础条件的理解,以使得高铬铸铁应用得以合理

推广。备件在不同的工况条件下使用,选择的高铬铸铁材质也不同,要充分考虑寿命和成本的相互关系,以最合理的材质、最低限度的成本来取得最好的使用效果,以消除因使用高铬铸铁而提高了成本、提高了一次性投入的不利因素,这样才使高铬铸铁具有实际的推广应用价值。

第1章高铬铸铁概述

11耐磨铸铁的发展

12高铬铸铁的种类和成分

13白口抗磨铸铁的铸造性能

14抗磨铸铁的热处理

15高铬耐磨铸铁生产技术

151高铬铸铁的熔炼

152生产工艺关键

153高铬铸铁的热处理

154高铬合金铸铁的性能

第2章高铬铸铁生产的新工艺技术

21高铬铸铁的悬浮铸造技术

211悬浮铸造特征

212悬浮剂分类与组成

213悬浮剂的选择

214悬浮剂的加入量

215外浇口系统

216悬浮铸造方法的发展

217悬浮铸造耐磨铸铁的组织和性能

22固溶混合铸造高铬铸铁技术

221固溶混合铸造高铬铸铁的制备及性能试验

222提高拉伸冲击性能

23孕育处理提高高铬合金铸铁耐磨性工艺

231低合金耐磨铸铁变质处理

232普通白口铸铁变质处理

233钨合金白口铸铁变质处理

234高铬白口铸铁变质处理

24高铬铸铁的过滤处理技术

241金属熔液过滤净化机理

242铸铁过滤处理

25高铬白口铸铁的加硼生产工艺

251高铬白口铸铁(Cr≥12%)

252高铬白口铸铁生产新工艺

26高铬铸铁以锰代钼生产工艺

261试验过程

262试验结果

263分析讨论

27高铬铸铁中铌的应用工艺

271试验方法

272试验结果与讨论

273含铌高铬铸铁应用实例

28铬系白口铸铁中稀土的应用

29含钒高铬铸铁的生产技术

291V对FeCCrV合金凝固过程的影响

292含V高铬铸铁的抗磨性能

210高铬白口铸铁的高温形变处理

211高铬铸铁的深冷处理技术

212高铬铸铁“正火液”的特性与应用

213铸铁件冷却正火液及其冷却正火方法

第3章高铬铸铁的双金属复合铸造

31双金属复合材料的研究

311双金属复合材料的铸造工艺

312双金属复合材料的性能

313双金属复合材料的工业性试验与效果

32高铬铸铁碳钢双金属材料复合层的组织与性能

321试验条件

322试验结果及分析

323试验讨论

33立浇式金属复合耐磨材料

331材料的选择

332试验结果分析

333立浇式复合铸造工艺及评论

334结合面的组织结构

34高铬铸铁碳钢复合板水平浇注铸造工艺

341试验方法

342试验分析

35双金属复合冲击板

351研制过程

352检测分析

36双金属复合铸造破碎机颚板

361基体材料选择

362颚板的制造生产过程

37高铬铸铁复合锤头铸造技术

371多元高铬铸铁复合锤头

372锤头的双金属复合铸造工艺

373双金属锤头的生产及应用

374双金属耐磨复合锤头的研制和应用

375锤式破碎机复合锤头铸造与热处理工艺

38离心复合高铬铸铁轧辊

381试样的切取部位

382试验结果与分析

39农用粉碎机锤片铸造复合材料的研制

391试验方法与原材料

392试验结果与分析

第4章高铬铸铁应用及铸造工艺实例

41高铬铸球在水泥工业上的应用

411国内高铬铸球的发展

412高铬铸球在水泥工业上的应用

413高铬铸球的技术性能

414对水泥磨球耐磨性的探测

42高铬合金铸铁衬板在水泥球磨机中的应用

421高铬抗磨白口铸铁

422高铬合金铸铁衬板

43消失模铸造高铬铸铁抛丸机衬板

431衬板的结构特点及技术要求

432衬板材料化学成分的确定

433衬板的铸造与热处理

44V法铸造高铬铸铁(Cr26)条

45金属型铸造高铬铸铁磨球

46砂型铸造高铬抗磨白口铸铁磨片

47砂型(水玻璃砂芯)铸造高铬铸铁转子

48砂型铸造高铬铸铁及浆泵耐磨件

49有机酯水玻璃砂铸造高韧性高铬铸铁衬板

410多元合金高铬铸铁箅条

411呋喃树脂砂铸造高铬铸铁泥浆泵叶轮

412砂型(干、湿)铸造稀土高铬铸铁生产挤压机铰刀

413砂型铸造提高高铬铸铁抛丸机叶片寿命

4131叶片的试制

4132装机试验及结果分析

414砂型铸造Cr18高铬白口铸铁在矿浆泵上的应用

4141化学成分设计

4142铸造工艺和热处理

4143分析讨论

415油淬低成本高铬铸铁衬板的技术

416Cr20型高铬铸铁的耐磨性

4161试验结果

4162Cr20耐磨性能机理探讨

417Cr26型高铬铸铁磨球的铸造技术

4171成分设计

4172熔炼及浇注

4173铸造工艺

4174热处理工艺

4175性能检验

418高铬铸铁衬板加钢筋网的铸造技术

4181加钢筋网高铬铸铁衬板的制造

4182衬板的应用

419高铬铸铁颚板加钢筋网铸造技术

4191耐磨铸铁颚板强韧化工艺

4192高铬铸铁颚板热处理工艺

4193高铬铸铁颚板的检测

第5章高铬铸铁中频感应电炉熔炼

51中频电磁感应熔炼炉的工作原理及组成

511中频感应炉的工作原理

512中频感应炉的组成

52铸造高铬铸铁熔炼感应电炉的选型

53提高熔炼高铬铸铁中频炉炉衬寿命的筑炉工艺

54感应电炉成型炉衬的应用

55中频炉熔炼操作规程

56中频感应电炉的试炉及熔炼操作注意的问题

57中频感应电炉的维护保养与安全操作及事故处理

58中频感应熔炼炉启动时6种故障分析及处理

59中频感应熔炼炉运行中14种故障处理

参考文献

《高铬铸铁生产及应用实例》 内容简介:高铬铸铁作为高抗磨材料,已有效地应用于破碎,研磨、物料输送等机械和冶金设备,尤其在磨料磨损和冲击磨损的机件(如破碎机滚筒、料仓衬板、高炉料钟、料斗、运煤糟衬板、磨煤机辊套、轧棍、渣浆泵过流部件等)方面应用更为广泛。《高铬铸铁生产及应用实例》全面介绍了高铬铸铁的组织、性能特点和各项生产技术以及典型应用实例。尤其是书中结合作者多年来的生产实践,详细阐述了高铬铸铁感应电炉熔炼技术、孕育处理、悬浮铸造技术和双金属复合铸造技术等,列举了大量生产应用实例,说明了高铬铸铁件热处理和铸造生产的注意事项和设计技巧。内容紧密结合高铬铸铁生产实践,有助于读者全面学习高铬铸铁生产工艺知识,提高解决实际问题的能力。《高铬铸铁生产及应用实例》可供高铬铸铁件及铸造领域的技术人员、研发人员阅读,也可供铸造专业的师生参考。

- 相关百科

- 相关知识

- 相关专栏

- 高铬铸铁生产及应用实例

- 高铬铸铁衬板

- 高锰钢整铸辙叉

- 高锰钢辙叉技术条件

- 高阻耳机

- 高陡边坡预应力锚索预应力损失机理及其试验研究

- 高雪轮

- 高青县水利局

- 高颈法兰

- 高频引弧

- 高频感应焊机

- 高频拼板机

- 高频挤压焊

- 高频放电

- 高频烘燥机

- 高频焊

- 在建筑钢结构工程中美国标准设计的高强构件替代

- 中风化硬质岩地基超高层建筑沉降计算方法与应用

- 永州市冷水滩区高溪市镇镇本级综合服务平台建设项目

- 整套施工方案-超高支模对专家论证意见修改情况说明

- 依七高速公路施工期环境保护与水土保持管理方案

- 在高压输电线路杆塔加挂ADSS光缆应注意几个问题

- 新型陶瓷化高分子复合耐火硅橡胶耐火电缆的研制

- 整体式全钢爬架施工方案(提升高度146.65m)

- 在高职电工技术课程PLC教学中需要注意的几个问题

- 在耐热铬铝合金改性处理中钒渣的冶金物化条件及作用

- 整体提升脚手架和环链电动葫芦在高层建筑施工中应用

- 在全省高速公路建设管理工作会议上的讲话-精选资料

- 植被混凝土护坡绿化技术在高陡边坡生态治理中的应用

- 基于GIS与羊城通的高速公路行驶车辆监管模式

- 中国高速铁路接触网施工技术与验收标准及及注意事项

- 以社会需求为导向构建建筑工程技术高职人才培养方案