在多种氟橡胶中,最常用的为氟烯烃聚合物和氟烯烃与含氟乙烯基醚的共聚物。常用的硫化剂为二元胺或有机过氧化物在胺的作用下,氟橡胶分子链脱氟化氢而形成双键,然后双键与二胺相反应生成交联键。常用的二元胺是双吠喃叉己二胺及双水杨叉亚胺铜。常用的过氧化物是过氧化异丙苯及过氧化二苯甲酞。作为两类硫化剂硫化时的酸中和剂需}L合以氧化镁为主的金属氧化吻。氟橡胶硫化分二段进行,第一段硫化温度为15f)一LGU C'.第二段硫化温度为20U} ( 24h;} l.}去掉硫化过程,卜生成的挥发物:

氟橡胶硫化造价信息

特性

在多种氟橡胶中,最常用的为氟烯烃聚合物和氟烯烃与含氟乙烯基醚的共聚物。常用的硫化剂为二元胺或有机过氧化物在胺的作用下,氟橡胶分子链脱氟化氢而形成双键,然后双键与二胺相反应生成交联键。常用的二元胺是双吠喃叉己二胺及双水杨叉亚胺铜。常用的过氧化物是过氧化异丙苯及过氧化二苯甲酞。作为两类硫化剂硫化时的酸中和剂需}L合以氧化镁为主的金属氧化吻。氟橡胶硫化分二段进行,第一段硫化温度为15f)一LGU C'.第二段硫化温度为20U} ( 24h;} l.}去掉硫化过程,卜生成的挥发物:

氟橡胶硫化概述常见问题

-

橡胶硫化又称熟橡胶或橡皮。胶料经硫化加工后的总称,具有不变黏,不易折断等特质。硫化后生胶内形成空间立体结构,具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等。橡胶制品绝大部分是硫化橡胶。希望...

-

“硫化”一词有其历史性,因最初的天然橡胶制品用作交联剂进行交联而得名,随着橡胶工业的发展,现在可以用多种非交联剂进行交联。因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的...

氟橡胶硫化概述文献

氟橡胶与金属的硫化粘合介绍

氟橡胶与金属的硫化粘合介绍

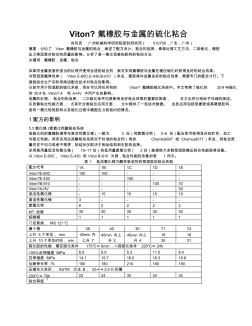

Viton? 氟橡胶与金属的硫化粘合 肖风亮 广州机械科学研究院密封研究所( 510700,广东,广州) 摘要:讨论了 Viton 氟橡胶与金属的粘合,阐述了配方设计、粘合剂选择、骨架处理工艺方法、二段硫化、模腔 压力等因素对粘合剂质量的影响。分析了含一氧化铅难粘胶料的粘结方法 关键词:氟橡胶,金属,粘合 如果将金属表面作适当的处理并使用合适的粘合剂,就可实现氟橡胶与金属在模压硫化时获得良好的粘合效果。 对预混型氟弹性体( Viton E-60C,E-430,B-910 )来说,要获得与金属良好的粘合效果,需要专门的配合才行。下 面就结合生产实际来阐述配合技术对粘合的影响。 以前专用于预混胶的硫化系统,现在可以用在所有的 Viton? 氟橡胶硫化系统中。本文考察了硫化剂 20#与硫化 剂 30#在 Viton? A 和 A-HV 中所产生的影响。 金属的处理、 粘合剂的选择、 二次硫化条件

33橡胶硫化-PowerPointTemplate

33橡胶硫化-PowerPointTemplate

33橡胶硫化-PowerPointTemplate

氟橡胶预混胶一种添加了硫化剂/促进剂(双酚AF/BPP)氟橡胶预混胶。氟橡胶预混胶主要组成:为偏氟乙烯/六氟丙烯共聚物,氟含量66%。添加了硫化剂/促进剂(双酚AF/BPP)氟橡胶预混胶。

重要因素

门尼粘度、硫化速度、焦烧安全性、流动性、脱模性

常用加工工艺

-注射成型:采用这一工艺的氟橡胶可以采用低门尼粘度和中等门尼粘度(20-60MV),焦烧安全性好和硫化速度快的牌号。

-注压成型:采用这一工艺的氟橡胶可以采用低门尼粘度和中等门尼粘度(20-60MV),焦烧安全性好的牌号,以免注压过程中产生焦烧。

-平板模压成型:采用这一工艺的氟橡胶可以采用高门尼粘度(50-90MV),硫化速度快的牌号。

-挤出成型:采用这一工艺的氟橡胶可以采用低门尼粘度(20-40MV),焦烧安全性好的牌号。很多场合下可以采用加工助剂来提高流动性和表面光洁度。

-涂覆成型:溶液的粘度由所选择的溶剂和填料用量决定。溶液的稳定性(储存期)是需要考虑的首要问题。

-二段硫化:为了达到最佳性能,橡胶最后经过二段硫化。一般的二段硫化条件为230℃@24h。但是,二段硫化的时间和温度随着不同的产品,加工过程和成本而变化。对于某些应用。可以不采用二段硫化。

四丙氟橡胶可以以混炼胶形式出售,日本合成橡胶公司的四丙氟橡胶混炼胶是以JSRAtlas150P或150E为基础,其中加入了过氧化物硫化剂,邵尔A型硬度为50-90度。上海三爱富新材料股份有限公司只供应已加人硫化剂和助交联剂的四丙氟橡胶,使用前只需按硬度要求加入相应的填料。四丙氟橡胶的特性如下;

耐高温老化性能优异

四丙氟橡胶可在200℃下连续使用,最高使用温度可达230℃(见图1(略))。四丙氟橡胶在200℃下连续使用寿命可达2年,230和260℃下的使用寿命分别达到60和10矢。四丙氟橡胶在高温下的连续使用寿命比采用双酚AF硫化的低压缩永久变形26型氟橡胶VitonE-60C短,但比采用3硫化剂硫化的26型氟橡胶VitonA-HV长(见图2(略))。

耐酸碱性能优异

与市售的26型氟橡胶相比,四丙氟橡胶的耐酸碱性能明显较优。在70℃硝酸(质量分数为0.6)中浸泡3天后,四丙氟橡胶试样的外观无变化,而26型氟橡胶已破坏。在酸碱中浸泡(100℃×72 h)后,四丙氟橡胶的体积变化率分别为4.2%(质量分数为0.96的硫酸),2l%(质量分数为o.6的硝酸)和0.1%(质量分数为o.5的氢氧化钠溶液)。四丙氟橡胶的耐酸碱性能优于原耐酸碱性能最好的23型氟橡胶。在室温下的硝酸(质量分数为0.98)中浸泡后,氟橡胶的质量变化率如下;国产2311氟橡胶 9.7%(浸泡24 h)和25.3%(浸泡144 h),美国Kel-F5500氟橡胶10.7%(浸泡24 h),国产四丙氟橡胶SinoflasTP-2 0.6%(浸泡168 h)。在室温下的氢氧化钠溶液(质量分数为0.5)中浸泡168h后,四丙氟橡胶的体积变化率如下:SinoflasTP-2 0.03%,JSRAflasl50 1.2%。此外,23型氟橡胶的加工性能较差,难以挤出,挤出半成品表面质量差,而四丙氟橡胶的挤出速度是23型氟橡胶的5借,挤出半成品外观良好,四丙氟橡胶的相对密度为1.55,低于23型氟橡胶(相对密度为1.85),因此综合考虑工艺、性能和成本,23型氟橡胶将可能被四丙氟橡胶替代。

表1 四丙氟橡胶的理化性质和用途

项目 | 牌号 | ||||||

JSRAtlas100H | JSRArias100S | JSR Arias150L | JSR Aflas150E | JSRAflas150P | JSR Aflas2001) | FE2701 | |

四氟乙烯/丙烯摩尔比 | 55/45 | 55/45 | 55/45 | 55/45 | 55/45 | 55/45 | |

门尼粘度[ML(1+4)100℃] | 1202) | 1652) | 40 | 65 | 130 | 45 | 1003) |

相对密度 | 1.55 | 1.55 | 1.55 | 1.55 | 1.55 | 1.55 | 1.55 |

玻璃化温度(Tg)/℃ | -3 | -3 | -3 | -3 | -3 | --13 | -2~0 |

硫化剂 | 过氧化物 | 过氧化物 | 过氧化物 | 过氧化物 | 过氧化物 | 过氧化物、多元酚或多元胺 | 过氧化物 |

用途 | 耐高温压缩型密封件 | 模压垫片 | 加工助剂和粘合剂 | 挤出胶管 | 模压垫片 | 模压和挤出制品 | 模压和挤出制品 |

注:1)四氟乙烯、丙烯和VDF的三元共聚物;2)ML(1+4)121℃;3)ML(1+IO)100℃。

耐高温水蒸气性能优良

在1.6~1.7 MPa的高压水蒸气(200 ℃)中,四丙氟橡胶的性能保持优于2 6型氟橡胶(VitonE-60C)和246型氟橡胶(VitonB-910),但比过氧化物硫化的耐蒸汽专用氟橡胶VTR4590(美国杜邦公司产品)差(见图3(略))。

四丙氟橡胶(SinoflasTP-2)在280℃饱和蒸汽中放置480h后,最佳的试验结果为:邵尔A型硬度变化 -8度,拉伸强度保持率 52%,拉断伸长率保持率 84%,质量变化率 +47%,体积变化率 +80%。而在相同试验条件下,246-G型氟橡胶全部脆化龟裂。这一研究结果使得四丙氟橡胶成为油田蒸汽喷射强化回收原油设备耐高温(280℃)耐油密封件的理想橡胶材料。

EPDM耐水蒸气性能优良,EPDM蒸汽胶管可在150℃甚至180℃蒸汽中使用,一些试验产品可短时间在230℃水蒸气中应用,但EPDM的耐油性能较差,因此其使用性能逊于四丙氟橡胶。

采用胺类或酚类硫化剂硫化的26和246型氟橡胶耐高温水蒸气性能不理想的原因并不在氟。橡胶本身,而是由于胺类或酚类硫化剂生成的交联键G-N或C-O键易在高温水蒸气中发生水解断裂所致。而过氧化物硫化的四丙氟橡胶和G型氟橡胶,其交联键为C-C键,键能高,不易水解。

独特的耐压缩永久变形性能

四丙氟橡胶不仅在高温下具有优良的耐压缩永久变形性能,而且即使在高温下长时间压缩,其变形恢复性能也不下降,而其它氟橡胶则随时间的延长,压缩永久变形不断增大(见图4)。四丙氟橡胶独特的耐压缩永久变形性能对其用于密封件十分有利。

四丙氟橡胶除耐燃油性能不如26型氟橡胶外,对润滑油、液压油、发动机油和制动液都有相当好的抗耐性。此外,四丙氟橡胶耐天候老化性能优异。 四丙氟橡胶最大的缺点是耐寒性能很差,氟橡胶的耐寒性能如表2所示。温度回缩试验丁R:。数据能够反映橡胶在低温下的密封性能,而脆性温度则不能。改善四丙氟橡胶的耐寒性能可采取2种方法:①合成含有第三单体的四丙氟橡胶(如Arias 200);②与其它耐寒橡胶并用。并用法虽然简便易行,但由于并用其它橡胶后,四丙氟橡胶耐油或耐酸碱性能受损,因此并用比例不能过大,对其耐寒性能改善有限(见表3)。

四丙氟橡胶采用过氧化物加助交联剂(如TAIC)硫化,其中助交联剂是必不可少的。红外光谱表明,采用硫化剂DCP和助交联剂TAlC硫化的四丙氟橡胶,其大分子间的交联结构是由助交联剂TAIC构成的C-C键。

表2 氟橡胶的耐寒性能 ℃

品种 | 脆性温度 | TR10 | 克拉什-伯格温度1) |

四丙氟橡胶(Aflas150) | --40 | 0 | 3 |

26型氟橡胶(VitonE-60C) | --34 | --17 | -18 |

氟化磷腈橡胶(PNF) | --74 | --68 | |

全氟醚橡胶(Kalrez) | --41 | 0 | -2 |

氟硅橡胶 | --68 | --67 | --68 |

注:1)低温柔性试验,当试样达到规定的弹性模量(68.9MPa)时的温度。

表3 四丙氟橡/EPDM并用胶的耐寒性能

项目 | 四丙氟橡胶/EPDM并用比 | |||||

l00/0 | 90/l0 | 80/20 | 70/30 | 60/40 | 50/50 | |

压缩耐寒因数 | ||||||

-10℃ | 0.09 | 0.24 | 0.30 | 0.33 | 0.35 | 0.44 |

-20℃ | 0.25 | 0.30 | 0.35 | |||

-30℃ | 0.20 | |||||

-40℃ | 0.14 | |||||

脆性温度/℃ | --33 | --42 | --43 | --50 | --53 | <-70 |

注:通常认为当橡胶的压缩耐寒因数大于o.2时具有足够的密封能力。

四丙氟橡胶的配方比较简单,主要包括过氧化物硫化剂(1份BIPB或2份DCP)、助交联剂(5份TAIC)、硬脂酸钠(2份)和炭黑N990(用量根据需要调整)等。四丙氟橡胶通常需要进行二段硫化,根据所用过氧化物硫化剂的品种,一段硫化温度为160~180℃,模压制品常用二段硫化条件为180℃×1 h,200℃×1 h或230℃×2 h 。

目前世界上只有日本和我国生产四丙氟橡胶,两国的研发和投产时间接近。而四丙氟橡胶已推出近30年,我国橡胶工业对其认识和应用却十分有限,这一点值得反思。

- 相关百科

- 相关知识

- 相关专栏

- 招投标书—转轮除湿机方案概述技术标商务标标书模板

- 招标师继续教育-WTO政府采购协议(GPA)概述

- 园林工程施工技术要求及效果验收标准概述

- 供水及水处理系统土建工程概述

- 概述建筑机电安装工程施工中相关技术资料

- 概述高层建筑主体结构施工及质量控制

- 概述建筑物沉降观测倾斜和位移观测挠度和裂缝观测

- 概述几种温控措施在南水北调渠道应急供水工程中应用

- 某公司常见安全隐患项目概述

- 某大桥承台墩身整体预制施工技术概述

- 厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述

- 劳务分包施工组织设计概述

- 建设项目施工阶段工程造价控制概述

- 加油站改造工程施工组织设计概述

- 临时用房安装工程施工组织设计概述

- 氢氧化铝复合阻燃剂对EPDM硫化胶性能的影响