防偏磨工艺技术危害

油田进入高含水期开发后, 特高含水改变了有杆泵井的工作介质, 柱塞与衬套之间、抽油杆接箍与油管之间, 润滑由原油变为地层水, 润滑性能降低, 摩擦系数增大, 同时腐蚀加剧, 加剧了杆管磨损程度。偏磨井作业频繁, 免修期短( 3~4 个月) , 油管常被磨穿、磨漏, 抽油杆磨断, 造成大量油管、抽油杆早期报废, 严重影响油井的正常生产。

防偏磨工艺技术造价信息

防偏磨工艺技术井眼轨迹影响

随着油田开发深入,定向大斜度井越来越多。由于井斜导致油管在井筒内发生偏移,而油管内的抽油杆在重力作用下趋于垂直,致使管杆接触磨损。

防偏磨工艺技术油品物性影响

随着原油粘度的增加,杆柱承受的最大载荷增加、最小载荷降低,交变载荷变大,杆柱中性点明显上移,受力复杂程度加剧,杆管偏磨加剧。

防偏磨工艺技术工作制度影响(泵深、泵径、冲程冲次)

随着油井泵挂深度加深、泵径增大、冲次变快等变化均导致油井杆管柱的受力状况发生改变,尤其是频繁的改变油井的工作制度,杆柱的受力会随即发生变化,从而导致频繁的杆断脱。

(1)泵挂深度影响

随着泵挂深度的加深,杆柱所承受的最大及交变载荷急剧加大,加大了杆管之间的侧向压力,加剧了杆管偏磨程度。加之油稠、结蜡、腐蚀结垢等多重因素影响,油井生产工况恶劣,加剧了杆管偏磨断脱。随着油井泵挂深度的增加,杆柱承受的最大、最小、交变载荷均增大,杆柱受力复杂,杆管偏磨加剧。

(2)泵径影响

随着含水的增加,油井面临提液生产,泵径及工作制度的加大,油井杆管柱出现失稳、液击力增加等问题,从而加剧了杆柱的失稳,导致杆管偏磨。泵径越大,杆管偏磨率越高。

(3)冲程冲次影响

随着冲程、冲次的增大,杆柱承受的交变载荷增加,杆柱中性点上移,杆柱受力复杂,杆管偏磨加剧。冲次越高,杆柱所受惯性载荷越大,悬点载荷差也随之增大,杆柱失稳越严重;冲次越低,悬点载荷差越小,杆柱运动相对平稳。

(4)出砂影响

油井举升过程中如果出砂,管道内表面除了受流动介质产生的切应力外,高速条件下还受到砂粒的冲刷,导致管道内表面的表面膜破坏,使管道内表面受损。研究表明,低合金钢在流动氯化物体系中,其流体腐蚀速度与含砂量成正比,含砂量越高,流体腐蚀速度越大。

由于油井出砂,砂砾连续的冲刷使得涂有防腐和润滑层的井下管杆失去了防腐和润滑作用。此外,非连续偏磨下,硬质砂粒极易进入偏磨表面,这样就会加速偏磨速度,使偏磨处优先被腐蚀。由于偏磨处表面被活化,成为电化学腐蚀的阳极,从而形成了大阴极小阳极的电化学腐蚀,而产出液是强电解质,具有强腐蚀性,对电化学腐蚀起到一个催化作用,更加剧了腐蚀。由于腐蚀,使管、杆偏磨表面更粗糙,从而磨损更严重。

一般而言,在油田开发的过程中,地层能量会逐渐下降,到一定时期地层原始能量就不能使油井保持自喷;有些油田甚至因为原始地层能量低或油稠一开始就不能自喷。油井不能保持自喷时,或虽能自喷但产量过低时,就必须借助机械的能量进行采油。有杆泵抽油是世界石油工业传统的采油方式,也是迄今在采油工艺中一直占主导地位的人工举升方式。在我国各油田的生产井中大约有 80%是使用有杆抽油技术。全国各油田产液量的60%、产油量的75%是靠有杆抽油采出的。

抽油机井采油是有杆泵抽油的主体,也是石油工业的传统的采油方式,是迄今为止一直占主导地位的人工举升方式。然而,在世界各国油田的抽油机井采油系统中,由于杆管偏磨造成的油井事故广泛存在。随着下泵深度增加、产出液含水上升,偏磨问题呈上升的趋势,每年因此造成的经济损失巨大。

因此,根据油井的偏磨现状,分析偏磨机理,找到切实有效的防治方法,对提高油井生产水平,减轻偏磨造成的影响,减少作业开支,具有重要的实际意义。

防偏磨工艺技术危害常见问题

-

工艺(Craft)是劳动者利用生产工具对各种原材料、半成品进行增值加工或处理,最终使之成为制成品的方法与过程。 制定工艺的原则是:技术上的先进和经济上的合理。由于不同的工厂的设备生产能力、精度以及工人...

-

线材一般是指直径为 5 ~ 13mm 热轧圆钢或相当该断面的异型钢, 因以盘卷状态交货, 统称为线材或盘条, 由于制造标准件的需要, 许多冷拉坯料直接使用盘条, 盘条比直条 拉拔头少,连续性强, 拉拔...

-

此技术是材料表面立体效果处理。是在材料表面形成一种立体动感涂层,该涂层具有鲜明的闪烁金属感;其特点是颜色是绚丽多彩,通过抽象、极富金属感的线条勾画出炫动的三维立体图案;是目前最新最有特色的一种材料表面...

1、国内外防偏磨措施

管杆腐蚀和偏磨的危害性极大,因此寻找有效的解决方法刻不容缓。目前,国内外在防偏磨措施的研究大致有杆管结构材质研究、杆管防磨涂层、管杆旋转及各种扶正器,另外还有使用无油管、空心抽油杆、防偏抽油泵等新技术、新工艺的。

2、 杆管结构材质及防磨涂层

HDPE(高密度聚乙烯)塑料内衬油管是通过改变油管结构提高油管防偏磨性能。其结构是在普通油管内嵌入一根 HDPE 管,与金属管相比, HDPE 管具有质轻、耐腐、耐磨、不生锈、导热系数低、摩擦因数低等优点。但是加装内衬管后,导致内径减小,需采取适当措施以保证井下工具的正常使用;HDPE的耐温有限,对下入深度有要求;其价格昂贵,约是普通油管的1.7倍。所以使用有一定的局限性。

3、管杆旋转

在油井生产过程中,运用各种旋转装置旋转管杆,使管杆磨损从

原来的几度、十几度扩大到360°,从而达到管杆均匀磨损的目的,减缓管杆局部磨损程度,延长管杆使用寿命。

4、空心抽油杆技术

空心杆抽油是用空心杆代替油管和实心抽油杆 ,将泵筒直接悬挂在套管上,用空心杆带动柱塞完成抽油过程。该技术泵效高,可降低成本,减少劳动强度,能直接解决由实心杆和油管组成的管柱所无法避免的管杆偏磨问题。

另外,在保持产液量不变的情况下,合理调整生产参数,由短冲程、高冲次,改成长冲程、低冲次,增加偏磨面积,减少偏磨次数,以达到延长油管和抽油杆使用寿命的目的。 2100433B

防偏磨工艺技术危害文献

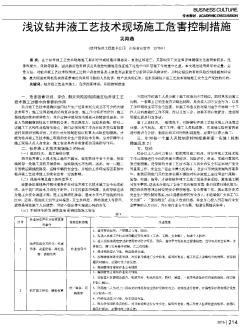

浅议钻井液工艺技术现场施工危害控制措施

浅议钻井液工艺技术现场施工危害控制措施

由于钻井液工艺技术现场施工都在野外或地理环境恶劣、复杂区域进行,其影响员工安全和身体健康的危害因素较多、危害程度大,风险等级高,因此做好危害辨识及风险控制措施是保证施工过程中HSE管理工作的重中之重。本文通过运用科学的定量、定性方法,对钻井液工艺技术现场施工过程中存在的各类主要危害因素进行分析辨识和风险评价,并制定相应的有效风险控制措施加以实施,最大限度地降低危害因素带来的风险所导致的人员伤害、财产损失的后果,达到保障钻井液工艺技术现场施工安全生产受控的目的。

《一种多层复合防偏磨连续抽油杆及其制备装置和方法》涉及一种防偏磨连续抽油杆及其制备装置,特别涉及一种多层复合防偏磨连续抽油杆及其制备装置和方法。

附图1是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的连续抽油杆的截面结构图;

附图2是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的制备装置的流程示意图;

附图3是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的注射拉挤工艺中注射模具的结构示意图;

附图4是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的缠绕拉挤工艺中缠绕机的结构示意图;

附图5是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的编织拉挤工艺中编织机的结构示意图;

附图6是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的热塑性树脂喷涂工艺中喷涂设备的结构示意图;

附图7是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的喷涂设备的喷嘴部分的剖视图;

附图8是《一种多层复合防偏磨连续抽油杆及其制备装置和方法》的喷涂设备的喷嘴部分的M-M结构图;

上图中:放丝架1、预处理加热炉2、缠绕机或编织机3,注射机,5、注射模具4、模具冷却装置6、拉挤模具7、模具加热装置8、控制部分9、后固化加热炉10、牵引装置11、热固性树脂喷涂设备12、冷却装置13、卷绕装置14;内层纵向纤维A,缠绕层或编织层B,外层纵向纤维C,热固性耐磨层D;控制系统3a,伺服电机3b,减速机3c,双轴换向系统3d,缠绕纤维放置盘3e,张紧装置3f,纤维放置轴3g,缠绕分轴驱动系统3h,缠绕轴换向系统3i;注胶嘴4.1、真空嘴4.2、树脂基体胶液4.3;树脂泵12a、静态混料器12b、过滤板12c、树脂腔12d、过滤器12e,喷嘴12f,加热器12g、树脂流道12h、喷射孔板12i、抽油杆杆体12j。

|

|

|

|

|

|

|

|

|

|

防磨瓦的制作工艺先期以铸造为主,但是铸造的防磨瓦制作工期长(20—50天),焊接性能差,焊接不牢固,成本高(压制防磨瓦的两倍以上);防磨瓦制作都是采用较高压力的压力机、专业模具压制,制作时间短,焊接性能好、焊接不宜脱落,表面光滑,外观漂亮。带弯防磨瓦通过在压力机上压制成型或者在弯管机上用专用磨具弯制而成。

卡环:又称卡箍、抱箍、管卡、盖板、压板,和防磨瓦配套的使用,就是方便安装防磨瓦到管子上的卡子,一般和防磨瓦采用搭接焊接,所以比防磨瓦要做的大一些,一般是做190-200度左右(防磨瓦是180度半圆),开口也要稍大一些才能和防磨瓦扣在一起,还要留出焊接位置,方便焊接固定。一般每件防磨瓦需要配2—4个卡环,间距200-500mm。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 防冲设施

- 防冻抑尘剂

- 防台风暴雨实施手册

- 防喘振调节

- 防喷罩

- 防噪设施

- 防噪间距

- 防城港市住房和城乡建设委员会

- 防城港市住房和城乡建设局

- 防城港市市政管理局

- 防城港市建设规划委员会

- 防城港市户外广告设置管理办法

- 防城港市民用建筑节能管理办法

- 防城港市水利局

- 防城港市港口区住房保障服务中心

- 防城港市港口区住房和城乡建设局

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 防盗门装进门洞打六根膨胀螺丝固定

- 智能磨音频谱分析仪(DF-6811A)使用说明书

- 展览馆装饰工程消防改造施工组织设计方案(91页)

- 中国建筑防水材料工业协会

- 渗透型建筑物硅橡胶防水涂料的制备工艺及其制品

- 中华人民共和国大气污染防治法实施细则中英对照资料

- 岳城水库大副坝防渗墙塑性混凝土施工工艺及质量控制

- 智能建筑火灾自动报警与消防联动系统设计及应用效果

- 医院手术部新风机组盘管冬季冻裂问题分析及防止方法

- 昭待高速公路路面预防性养护工程施工总结-推荐下载

- 张力式电子围栏周界防范报警系统设计原理及应用现状

- 园林植物介壳虫种类调查及防治

- 宜兴抽水蓄能电站地下厂房岩壁梁混凝土温控防裂技术

- 引黄南干二级泵站进水压力钢管内壁防腐施工技术措施

- 医院工程电气、弱电、消防火灾报警安装工程监理细则