粉煤灰烧结砖主要性能

项 目 | 单 位 | 指 标 |

外型尺寸 | mm | 240×115×53 |

容 重 | Kg/m3 | 1500 |

抗压强度 | Mpa | ≥ 10.0 |

抗折荷重 | KN | ≥2.7 |

导热系数 | W(m.k0 | 0.58 |

吸 水 率 | % | <23 |

粉煤灰烧结砖造价信息

选择烧成,关键一点就是怎样确定工艺路线。工艺路线的确定,必须建立在原料试验的基础上和合理的工艺流程上。

(1) 选择一次码烧工艺,关键是要根据掺灰量比例大小、塑性指数大小、敏感性系数大小三大要素来决定。当粉煤灰在混合料中所占比例在30%~40%之间,混合料的塑性指数在8~11之间,干燥敏感系数小于0.8时,可选择一次码烧工艺;高掺粉煤灰在混合料中所占30%比例时,塑性指数大于6;干燥收缩率低于5%,干燥敏感系数小于0.8时,可按混合料中的主要原料的性能选择工艺。

(2)选择二次码烧工艺,主要优势在高掺量粉煤灰的比例上,二次码烧优于一次码烧。主要是通过人工干燥后,窑内码坯高度增加,产量增大,不受原料的制约,人机调整可变,灵活因素较多。

(3)一次与二次码烧各有其优,亦各有其短,一次码烧简化了生产工艺,减少了劳动人员,改善劳动者工人的环境条件,提高了劳动生产率,易于机械化作业,综合成本略低于二次码烧,但在粉煤灰烧结砖中掺灰量的比例受到限量。二次码烧一般烧结砖均可选择,投资成本高于一次码烧,占用面积高于一次码烧用地。合理的窑炉选择,是投资者的决定方向,如一次性投资较低,产量较小2000万块粉煤灰掺量较高均可选择隧道窑,一次码烧或二次码烧。在隧道窑的发展方向,趋向于节能性的定型发展,多通道并主,均可单通道独立生产,窑炉的操作实现自动控制,烧成时实现微机监控,窑车运转、顶车、出车、码车均可实现自动化。

粉煤灰烧结砖适于一般工业与民用建筑的承重及非承重墙体。

粉煤灰烧结砖主要性能常见问题

-

砌体采用P型粉煤灰烧结砖,清单为010302001....非承重墙采用120煤矸石烧结多孔砖,清单为010304001.....轻质隔墙采用120厚陶粒混凝土隔板,清单为010302004....分别...

-

粉煤灰烧结砖网上报价在7元左右一片。希望对你有帮助。

-

粉煤灰烧结砖具有容重轻(比粘土实心砖轻10%-15%),强度和耐久性与粘土实心砖基本相同的优点。

粉煤灰烧结砖的生产,可以分为半干法和湿法生产。前者对于掺大量粉煤灰于砖的生产中和成型方面较方便。但是其产量较低,而后者对掺量超过50%较困难,而且对粘土的塑性指数要求也较高,但其产量却相当高。

1.备料:当带水份的粉煤灰与碾碎层的粘土初步混合后,送到轮碾机中碾混进行备料。

2.成型:成型采用真空挤出法,其成型压力一般不小于0.9MPa。将已备好的混合料通过喂料机送入真空挤出机,挤出后即由钢丝切割机切成坯,堆坯于平板窑车上,最后被送入隧道干燥房中干燥。

3.干燥:隧道窑干燥室用作干燥砖坯用,其干燥用的热量可从燃烧余热中来。干燥期不少于48小时,然后通过窑车将砖坯再送到窑中。砖坯的堆垛高度按窑烧要求而定,一般小于7层。从隧道窑中出来的砖坯的含水量不得超过6%,从而使烧成时干燥收缩值不超过10%。

4.窑烧:窑烧一般也采用隧道窑,其尺寸一般为2~2.5米高,2~3米宽,90~120米长。砖坯在窑中经过不同的温度区,即预热,烧成和冷却,最后产品出来。窑烧中的燃料,我国一般采用煤粉作燃料。烧成期约为50个小时。

粉煤灰烧结砖具有容重轻(比粘土实心砖轻10%-15%),强度和耐久性与粘土实心砖基本相同的优点。

1、节约土地:如果我们以50%掺量为其基本量,那么每生产10万块砖,可节约42亩地。而且可以利用(大于)10万吨粉煤灰。所以从稳定利用粉煤灰、节约土地和粉煤灰利用的经济效益这三者综合考虑,粉煤灰制砖和粉煤灰利用作墙体材料,应该是粉煤灰利用的最主要途径。

2、节约能源:因为粉煤灰中含有一定的炭分,即所谓烧失量。它对于粉煤灰混凝土而言,是一个不利的因素,但对于烧结粉煤灰砖,却是一个有利条件,因为它可节约部分烧结时用的燃料。一般说来,50%掺量的粉煤灰烧结砖,每块砖中,粉煤灰的热值大概为350~440千卡。而烧结一块砖所需的热量大概为1092千卡。由此我们可以认为每生产一万块砖,大约可节省0.6吨标准煤。而每一万块粘土砖所需的燃料,大约为1.56吨,也就是利用粉煤灰制砖,可节约35%~40%的燃料。

3、减轻墙体重量和提高隔热性能:由于粉煤灰的粉散容重小于粘土,因此一般说来每块粉煤灰砖比粘土砖要轻0.6kg。就导热性而言,粘土砖的导热系数为0.80千卡/米·小时·度,而粉煤灰砖则为0.4千卡/米·小时·度,说明粉煤灰砖的隔热保温性能比普通粘土砖要好。

粉煤灰烧结砖是在粘土原料中掺入30%以上的粉煤灰,经搅拌成型、干燥和焙烧而成的承重砌体材料。

从煤炉及烟气中收集的灰粉,称之为粉煤灰。粉煤灰颗粒小(一般以80μm方孔筛余量小于8%),利用它掺合制砖可以减少破碎工序,节省劳力。粉煤灰根据不同的排列方式,一般分为湿排与干排两种。湿排的粉煤灰,必须进行脱水处理,将水分降低到25%以下。另外,由于各地粉煤灰的发热量不一致,故须根据不同煤矿的煤质反应,一般应在1000kcal/kg以下,较差的只在(200~300)kcal/kg。

粉煤灰的颗粒可分为粗、中、细三类。粗灰经4900孔筛,筛余量在40%以上。中粗灰经4900孔筛,筛余量在20%~40%;细灰经4900孔筛,筛余量在20%以下。粉煤灰的颗粒,越细越可多掺配使用量。如混合料,能允许掺配套50%的细灰时,则改为中粗灰掺量配45%即可.而要改为粗灰掺量配40%即可。粉煤灰属无塑性原料。一般都与有塑物掺合后作为制砖原料。有塑物应用较广的均为粘土、页岩、陶土、高岭土、膨润土等,经掺配后的粉煤灰混合料,为了使粉煤灰有较大的掺量,必须要求混合料的可塑性要高,粉碎后的颗粒度尽可能细。

产品质量应符合GB 5101-2003《烧结普通砖》标准的要求。建筑设计与施工按GB 5003-2011《砌体结构设计规范》,GBJ203-83《砖石工程施工及验收规范》执行。

粉煤灰烧结砖主要性能文献

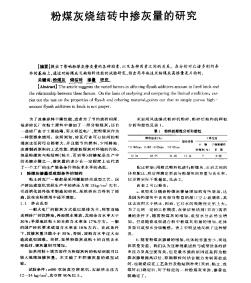

粉煤灰烧结砖中掺灰量的研究

粉煤灰烧结砖中掺灰量的研究

粉煤灰烧结砖中掺灰量的研究——提出了影响粉煤友掺友量的各种因素,以及各种因素之间的关系。在分析对比诸多制约条件的基础上,通过对粉煤友及粘结料性能的试验研究,指出简单地追求粉煤友高掺量是片面的。

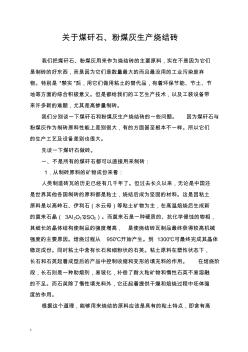

关于煤矸石、粉煤灰烧结砖

关于煤矸石、粉煤灰烧结砖

1 关于煤矸石、粉煤灰生产烧结砖 我们把煤矸石、粉煤灰用来作为烧结砖的主要原料,实在不是因为它们 是制砖的好东西,而是因为它们是数量最大的而且最没用的工业污染废弃 物。特别是 “禁实”后,用它们做用粘土的替代品,有着环保节能、节土、节 地等方面的综合积极意义。但是都给我们的工艺生产技术,以及工装设备带 来许多新的难题,尤其是高掺量制砖。 我们分别谈一下煤矸石和粉煤灰生产烧结砖的一些问题。 因为煤矸石与 粉煤灰作为制砖原料性能上差别很大,有的方面甚至根本不一样。所以它们 的生产工艺及设备差别也很大。 先谈一下煤矸石做砖。 一、不是所有的煤矸石都可以直接用来制砖: 1.从制砖原料的矿物成份来看: 人类制造砖瓦的历史已经有几千年了。但过去长久以来,无论是中国还 是世界其他各国制砖的原料都是粘土,烧结后成为坚固的材料。这是因粘土 原料是以高岭石、伊利石(水云母)等粘土矿物为主,在高温焙烧后生成新

X×V表示砖中粉煤灰所占的非真体积,(1-X)×V表示砖中土所占的非真体积,包括一定的空隙率,而P1是粉煤灰烧结砖的重量。由此可知,该公式为剔除孔隙率,并不仅仅表示粉煤灰烧结砖的重量,而是大大超出。

有人对此公式进行了修正:

X×V×R2+(1-X)×V×R1=P

X-干坯中内燃物与总重(内燃物+粘土)的体积比(%);V-P重量干坯的真体积;R2-实测粉煤灰干表观密度;R1-实测粘土干表观密度。

首先,按一定比例配好的混合物,经过一定的成型压力,干燥后成为干坯,粉煤灰的干表观密度发生变化,式中再用这个数据计算已不合适;其次,根据上述公式得出的结果是干坯内粉煤灰与粘土的体积比,需要先转换为干坯内粉煤灰与粘土的质量比,并最终转换为干状粉煤灰与原状粘土的质量比,还需要测得原状粘土中的含水率;再者,当砖中掺有两种或两种以上的废渣时,这种方法就无能为力了。

密度法测粉煤灰掺量操作简单,只用天平和容量瓶,采用修正后的公式,再加上多次测量求取平均值,测得的数据误差会比较小。这种方法使用于砖厂最为日常生产控制手段,检查粉煤灰的掺是否平均。密度法是基于原料和干坯惊醒测定的,没有对烧结制品的分析,检测单位可以选用此种方法对粉煤灰的掺量有个大致了解,再和其他方法结合起来使用,不适宜作为单一的测量手段。获取原料时一定要具有代表性,提高密度测量的准确性,这样测得数据比较可靠。

【世界首次!魏桥铝电改性固化赤泥铺上济青高速公路】近日,山东魏桥铝电有限公司改性固化赤泥路基材料通过山东省建设厅技术鉴定,获得了新材料推广证,并获得发明专利。这是该公司实现赤泥选铁、赤泥粉煤灰烧结砖后在赤泥综合利用方面取得的又一新突破。

1、设计与咨询、工程总承包:建材行业玻璃、耐火材料、陶瓷(陶瓷、耐火材料)、新型建筑材料工厂等工程咨询、设计、设备成套、非标设备研制、工程总承包、工程管理、工程监理等工程建设全方位、全过程的服务,尤其是在资源综合利用和新产品开发(高掺量粉煤灰烧结砖及高发热量全煤矸石烧结砖生产技术)方面特色鲜明,优势显著,居国内领先水平。

- 相关百科

- 相关知识

- 相关专栏

- 烧结砖压力试验机

- 免烧结砖压力试验机

- 粉末砖头

- 土木工程材料第2版

- 煤灰烘干机

- 4-25型免烧砖机

- 新编土木工程材料教程

- 砌筑工长一本通

- 广州市墙体材料革新若干规定

- 汕头经济特区建设工程墙体材料管理规定

- 重点行业循环经济支撑技术:煤炭工业电力工业

- 牟山工业区

- 粉煤灰蒸养砖机

- "浙风"涡轮排烟机

- 亚克力激光雕刻机

- 激光打码设备

- 电力行业类电线电缆各组成部分及主要性能指标技术参数

- D941X型PN10法兰连接电动蝶阀主要性能参数

- 年产8000万块高掺量粉煤灰烧结砖项目申请报告

- 喷射混凝土二喷射混凝土的材料组成与主要性能

- 体育木地板龙骨结构与主要性能回归统计关系

- 建筑排水常用地漏主要性能测试

- 再生透水混凝土主要性能及其影响因素

- 高掺量粉煤灰烧结砖坯体强度因素

- 建筑中常用的塑料制品及其主要性能

- 加气混凝土砌块界面剂主要性能指标

- 土工合成材料的主要性能及在工程中的应用

- 加气混凝土砌块界面剂主要性能指标

- 人造合成石与人造石的关系及主要性能指标

- 年产4500万块粉煤灰烧结砖生产线分析

- 屋面工程用防水材料标准、主要性能指标

- 弹性金属塑料瓦的主要特点和主要性能指标