风电设备

风电设备基本信息

| 中文名 | 风电设备 | 外文名 | Wind power equipment |

|---|

2010年后,中国将成为世界上最大的风电市场和风能设备制造中心。中国正逢发风电的大好时机。按“十一五”规划,到2010年,我国风电装机容量将达到500万千瓦,2015年达到1000万千瓦,2020年达到3000万千瓦。中国风电市场将越来越大,成为世界最大的风电市场指日可待。

风力发电机大型化:

这可以减少占地,降低并网成本和单位功率造价,有利于提高风能利用效率。现单机容量已达5MW,可以预见兆瓦机将在风电市场特别是海上风电场中占主导地位。

采用变桨距和变速恒频技术

变桨距和变速恒频技术为大型风力发电机的控制提供了技术保障其应用可减小风力发电机的体积重量和成本,增加发电量,提高效率和电能质量。

风力发电机直接驱动。

直接驱动可省去齿轮箱.减少能量损失、发电成本和噪声,提高效率和可靠性。

风电设备造价信息

重大变革

当前,发达国家都把发展风能、太阳能等可再生能源作为抢占未来产业制高点的重要手段,列入国家战略,优先发展。到2012年,全球风电装机容量将达到2.4亿千瓦,年发电5000亿千瓦时,约占全球电力供应的3%。以德国、美国为主的欧洲和北美地区仍将是世界风电产业的发展中心,主要从事风电设备制造的大企业,将在技术工艺和产业体系上酝酿着新的重大变革,以提高核心技术竞争力,研制具有独特核心技术、高效可靠的新一代3-5兆瓦以上的变浆变速恒频风电机组来引领世界风电设备制造业的发展潮流,如巨型海上专用风机等。

扮演成熟制造商角色

我国风电设备制造技术与发达国家相比仍存在较大差距,以兆级以上风电机组的整体设计能力薄弱,国际先进水平的自主研发能力和自主知识产权技术较弱,关键零部件还依赖技术跟踪和设备进口,扮演国际成熟机型制造商角色。为赶超水平,抢抓新一轮国际产业发展机遇,我国大力发展风电节能新兴产业,重点支持自主研发2.5兆瓦以上的风电设备关键零部件,力争到2012使我国风电设备制造能力达到1000-1500万千瓦,除满足国内市场需求外,还具备供应国际市场的能力。

“走出去”大势所趋

要将国内风机制造行业的产能,放到国际市场上考量,有预测认为,2010年后,随着各国新能源政策的逐步释放,国际市场需求将是国内的3~4倍。事实上,我国部分风机制造企业已早早布好了进军海外的棋局,通过海外收购、投资建厂、招兵买马等,从本土化走向了全球化。金风科技也开始加大在美国市场的投资力度,包括销售风机设备和建设风场。其总裁郭健坦承,早在公司设计之初,他们就在考虑做大做强、走出国门。其首批销往美国的机组已经发运,预计年内完成安装并发电,而销往古巴的机组也将进行安装调试。此外,“南非项目、澳大利亚项目都在谈判过程中。”

2016年世界风电总装机容量达到5亿千瓦

在2011年前全球风电装机容量保持3年翻番的速度,虽然风电发展进入成熟期,但全球风电投资意愿仍较强,在建工程较多,在中印和欧美等地区保持稳定增长,而在南美和东欧等新兴地区则出现快速增长。

世界风能协会预测到2016年世界风电总装机容量达到5亿千瓦,2020年达到10亿千瓦,按此推算每年风电设备市场仍有大约1倍的成长空间,约5000万千瓦规模增长至约1亿千瓦。

我国风力资源同样丰富:据估计,我国陆上实际可开发风能资源储量为2.53亿千瓦,近海风场的可开发风能资源是陆上3倍,即我国可开发风能资源约10亿千瓦。我国风电装机加速增长:2006年,中国新增风电装机1337MW,占全球新增装机的8.9%,同比增长165.83%;至2006年中国风电累计装机达到2604MW,占全球风电装机的3.5%,累计装机增长105.29%。

国内政策环境趋好:国家通过要求风机国产化率、风电全额上网和财税上扶持等政策大力推动风电和本土风机制造业发展。

国外制造商在我国风机市场占据优势地位:2006年占新增装机55.10%,占累计国内总装机65.92%。其中国外制造商前三位Vestas、Gamesa和GEWind分别占据国内总装机的18.73%、18.63%和10.74%。相对本土厂商,他们有技术和资金优势。

国内风机制造商涌现出一批优秀企业:中国内资风机制造商主要有:金风、远景、华锐、运达、东汽、哈电和惠德等。除金风科技规模较大,具备与外国制造商竞争实力,其余国内风机制造商市场份额较小,处于起步阶段。华锐和东汽等大型国企依靠雄厚的资金实力,良好的制造基础,正迎头赶上,相信会在外来市场中占据一席之地。

国内风机制造业面临良好发展机遇:在各类新能源中,风力发电是技术相对成熟、最具大规模商业开发条件、成本相对较低的一种,受到国家的高度重视。国内风机制造业背靠国内巨大的市场,依托国内廉价的人工成本和雄厚的制造基础,面临良好的发展机遇,必将在国内国际两个市场大有作为。风电设备制造业也存在诸多风险:政策风险,风电技术进步带来的风险,行业激烈竞争带来的风险。

我国大型风机制造业基本从零起步,已经掌握了750KW机组整机和零部件的设计制造技术并实现了批量生产,国产MW级变速恒频机组正在研制并有部分机组投入运行,MW级叶片、齿轮箱和发电机也完成了研制并投入小批量生产,但电控系统有赖于进一步研发。

2004年以来众多实力雄厚的企业介入风电设备制造领域,可望极大推动MW级先进机组的本地化生产供应能力和国产化水平,但总的来说,整机总体设计和关键零部件设计制造技术仍是我国风机制造业长期发展的最大瓶颈。

1996年以前:中国风电设备从国外直接引进1996年以前,我国的大型并网发电处于试点和示范阶段,主要以国际双边援助项目为主,这些项目的风电机组均来自国外制造企业。

1996年以来:国家支持风电技术引进和创新及规模化发展,以启动和加速国内风电业在此期间,我国通过了“乘风计划”、国家科技攻关计划、“863”计划以及国债项目和风电特许权项目等,这些项目支持了风电技术引进和自主创新及制造业的规模化发展。国内企业已掌握了750KW以下容量风电机组的总装技术和关键部件设计制造技术,并初步掌握了机组总体设计技术,实现了规模化生产;新型的MW级直驱式永磁风电机组和双馈式变速恒频风电机组也于2005年投入试运行。

截止2006年,内资主要有11家大型风机总装企业,当年内资占新增市场份额达到41.20%,累计达到25.68%。但是这11家企业发展很不平衡,其中金风科技遥遥领先,华锐等多家企业刚刚起步。

2004年以来:众多企业在风机市场诱人前景吸引下加入了MW级风电机组的技术引进和研制,以图抢占市场进入这一时期,受《可再生能源法》和《可再生能源中长期发展规划》的鼓舞,国内众多企业看好巨大的潜在风电设备市场,意欲凭借雄厚的经济实力和技术积累进入并抢占市场份额。已经明确进入风机整机制造的企业有20多家;另外,还有一些公司正在开展进入风机制造业的前期准备工作,包括市场调研、技术研发和合作谈判工作等。

因为十分看好市场,出于追赶先进和抢占市场的动机,这些新来者决策和行动十分迅速,其中相当一部分企业更偏好“无论如何先把产品生产出来、尽快占领市场”的发展思路,向意图深入中国风机市场的国外风机制造企业购买生产许可,直接引进国际市场主流的1MW以上单机容量、变桨变速恒频风电机组的总装制造技术,并力求迅速投入批量生产。

风电设备常见问题

-

一列50节,一节60吨,一列载货3000吨,因此总体运费为555,291元,即五十五万五千二百九十一元。

-

这个风电的设备很大的,肯定要使用火车来进行运输的,不然很难运输的,航空的运输成本太贵的了,不大合适的。 计算运输费用的基本依据是《铁路货物运价规则》,流程如下: 1、 查出发站至到站的运价里程 ...

-

铸件:机座“就是机体”,轴承座,轮毂等。电子控制器:塔基柜,机舱柜,变频器,变压器,轮毂变浆系统,中控箱等。

中国风电设备整机市场正如其他行业一样,不但要承受来自自身行业内部其他竞争对手的威胁,而且要提防潜在的进入者、来自相关产业的替代品的竞争,同时行业利润还要受到上游供应商和下游客户的挤压。

风电整机制造内部竞争程度较低

由于存在着市场的供不应求,我国的风电设备市场偏向于卖方市场。因此,目前我国的风电整机制造内部的竞争程度较低,主要体现在于四股力量之间。

(1)行业的先行者凭着对该行业发展的敏锐触觉,很早就意识到风电设备制造领域中的机会,抢先介入这个市场,完成了最初的技术积累,形成完整的供应链,在客户中初步树立自己的品牌,具备先发优势。

(2)传统设备制造商看到风电设备市场中的机会和在企业转型的压力下,强势介入风电整机制造业。这些企业大多经济和技术实力雄厚、具有长期的工业基础和丰富经验,从一开始就瞄准国际主流的MW级先进机组,具有很强的追赶实力;而且,长期稳定的国内风电设备市场将为这些新进入者提供了较为充足的追赶时间。

(3)风力发电企业向上游产业链延伸。在投资风电项目中,风力发电企业注意到风机制造中的巨大机会,也纷纷通过向上游延伸介入风机制造业。这些风机企业具有先天的贴近市场优势,先拥有市场,然后才组织制造。

(4)外国风机制造商看到中国风力发电巨大的市场后,受制于风机设备国产化率的规定,纷纷在国内独资或合资建厂。国外制造商携先进的技术、管理和雄厚资金实力,将在国内风机制造市场占据重要位置,成为本土风机制造企业的最具威胁的对手。

潜在进入者的威胁力一般

国内三大发电设备制造商已进入风电设备行业,国外主要风机制造商也已在国内设厂,我国该行业已经基本没有较大威胁的潜在进入者。但是,由于我国风电行业快速发展、风机制造业高速增长,仍有相当多的其他企业垂涎于该行业良好的发展前景,想进入风电设备制造业。由于风机制造具有较高的技术壁垒,并有一定的政策壁垒(在特许权招标中要求具有消化吸收引进技术能力)。因此,潜在进入者并不会对我国风电设备制造业构成较大的威胁。

替代品的威胁力较弱

风电的成本呈现持续下降态势,每千瓦时风电成本由20世纪80年代的20美分下降到现如今的4美分左右。随着技术的进步和风机制造中规模效应的发挥,风力发电成本仍具有很大的下降空间。预计到2010年,风力发电成本还可以下降30%,已经接近常规能源成本。

根据我国能源发展战略,我国未来将逐步优化电力装机结构,大力发展可再生能源发电,逐步缩小火电等化石能源发电在我国电力装机结构中的比例。但是,太阳能和生物质发电在我国刚刚起步,要在短时间内实现大规模商业化应用则会存在较大的技术瓶颈和过高成本的难题。因此,短期内风力发电将是最具商业化条件的替代能源,风电设备制造业面对的替代品威胁力较弱。

下游需求影响较大

国内风电场的投资主体以国有大型电力集团为主,较为多元化,许多投资商的可持续发展能力不高。由于风电机组占风电项目总投资的70%,因此风电场投资商对风机价格应该说非常敏感。

为了大规模商业化开发风电,国家发改委从2003年起推行风电特许权项目,每年一期,通过招标选择投资商和开发商。在风电特许权招标中,投标商的实际投标价格是从自身的发展策略制订的。但一些投标商为了抢占风电场资源,以亏损的价格中标,导致风电上网电价过低,整个项目亏损,进而导致风电场运营商不具有持续发展能力,最终将损害上游的风电设备制造业。

关键零部件瓶颈制约严重

我国风电设备制造业刚刚兴起,产业链发展并不是很完善,风电整机制造受关键零部件瓶颈制约较为严重。兆瓦级以下的风力发电机组主要零部件已经实现了国产化,并且可以批量供应。但兆瓦级以上风机的核心配件仍然存在较大缺口,本土厂商生产的部件质量上还不够可靠。此外,钢铁、铜线、碳纤维等原材料价格的上涨也使得风电机组成本下降趋缓。

伴随国家政策支持,我国的风电产业快速发展,已成为国际、国内风电投资最为活跃的场所。国际上,丹麦的VESTAS、西班牙的GAMESA、美国的GE、德国的NORDEXTT和印度的SUZION等国际风电行业巨头,竞相进军中国市场,纷纷在天津、呼和浩特、沈阳和西安等城市投资建厂或与我国本土企业合作。国内的上海、天津、沈阳等重要经济中心城市,以国家调整能源结构为契机,通过政策引导、财力支持等措施,大力发展风电设备制造产业,积极引进国内外先进风力发电设备制造企业,做大做强风电产业。我国主要从事装备制造的上海电气、东方汽轮机和中船重工等大企业,也把发展的触角伸向风电设备制造产业领域。如中船重工以重庆船舶为核心,在重庆、西安、武汉三地大举发展,从事生产风塔、减速器、发电机等风力发电设备零部件,已形成了规模大、链条完整的产业体系。

由此可见,我国风电设备制造产业还处于初步发展阶段,市场发展前景广阔,国内相互竞争发展的趋势还将在今后几年进一步扩大或深入。我们要把握机遇,大力培育,引导发展壮大。

甘肃省位于我国西北大陆腹地,地处青藏高原、内蒙古高原和黄土高原的交汇处,盛行风向稳定,风能资源蕴藏量丰富,地势平坦,适合开发建设大型并网型风力发电场。2010年玉门、景泰两个风电场装机143.8MW的容量,实现年发电量29922万kwh(其中玉门19333万kwh、景泰10589万kwh)。

大唐甘肃公司所辖的风电场分布在景泰、玉门、昌马三个地域。风资源、装机和接入系统情况如下:

大唐甘肃公司风电装机情况

风电场总装机容量(MW)机型台数(台)投产日期

景泰一期45SL77-150030.2008.12

二期49SL77-150026.2010.12

FD60-100 0102 011.04

玉门一期49.3V52-85058.2006.12

二期49.5SL77-150033.2008.06

昌马201SL82-1500134.2010.12

合计393.8291

风电场接入电网的模式

风电运营公司承担运营的大唐玉门风电场和大唐景泰风电场的电网接入模式均是由风机就地箱变将风机出口电压690伏升压至10千伏后经架空线路引入110千伏升压站,最后经110千伏出线送至当地电网。大唐昌马风电场是通过将风机出口电压升压至35千伏后引入330千伏变电站,通过330千伏出线送至当地电网。

风电场的风资源特征

通常情况下,景泰地区年内3~5月风速最大,9月~翌年1月风速较小,也就是说,春季风大,秋冬季风小。玉门地区11月~翌年4月风速较大,7~9月风速较小,即冬春季风大,夏季风小。玉门、景泰风速均为白天大,晚间小。在实际运行中各风电场的风资源情况都有所下降,玉门风电场实际年平均风速为6.80m/s,年有效风速(3.0m/s-20.0m/s)时数为7509h;景泰风电场年平均风速为4.99m/s,年有效风速(3.0m/s-20.0m/s)时数为5620h。

风电设备文献

风电设备评级管理标准资料

风电设备评级管理标准资料

** 风力发电股份有限公司 风电企业标准 设 备 评 级 管 理 标 准 目 录 前 言 .................................................................................................. 1 1 范 围 .................................................................................................... 2 2 术语和定义 ............................................................................................ 2 3职 责 .................................

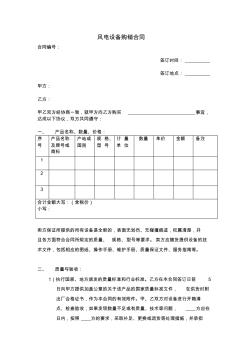

风电设备购销合同(模板)

风电设备购销合同(模板)

风电设备购销合同 合同编号: 签订时间: 签订地点: 甲方: 乙方: 甲乙双方经协商一致,就甲方向乙方购买 事宜, 达成以下协议,双方共同遵守: 一、 产品名称、数量、价格: 序 号 产品名称 及牌号或 商标 产地或 国别 规 格、 型 号 计 量 单 位 数量 单价 金额 备注 1 2 3 合计金额大写:(含税价) 小写: 卖方保证所提供的所有设备是全新的,表面无划伤、无碰撞痕迹,权属清楚,并 且各方面符合合同所规定的质量、 规格、型号等要求。卖方应随货提供设备的技 术文件,包括相应的图纸、操作手册、维护手册、质量保证文件、服务指南等。 二、 质量与验收: 1)执行国家、地方颁发的质量标准和行业标准。乙方在本合同签订日前 5 日向甲方提供加盖公章的关于该产品的国家质量标准文件, 在供货时附 出厂合格证书,作为本合同的有效附件。甲、乙双方对设备进行开箱清 点、检查验收,如果发现数量不

全球风电设备网以提供全面的风能行业资讯信息服务为核心,为方便关注能源行业发展机构和人士提供及时快捷的高质量能源信息资讯。全球风电设备网依托行业权威机构的优势资源开发各种市场行业数据和报告,同时我们邀请有精通行业、善于做市场分析调查的行业专家参与,深入研究能源行业的细分专业,定期发布高质量的市场调查、分析预测、价格走势分析、市场分析报告、政策分析报告等;帮助风电机构合理利用和均衡分配能源,在降低能源消耗的基础上提高能源的综合利用效益,从而为保证国民经济更持续、稳定、协调的发展尽绵薄之力。

全球风电设备网充分利用互联网资源共享、超越时空、实时交互的特点和优势,构建了“行业资讯”、“在线专家”、“电子商务”、“招聘求职”、“社区论坛”多种平台,同时汇集科普、技术、政策标准等资料类数据库,真正做到“一站式”服务。依靠实际、有价值的服务,网站必定成为是企业宣传、行业交流的第一选择。

《新能源系列:风电设备基础》全面系统地介绍了风力发电设备的基本结构和工作原理,具体内容包括风轮系统、传动系统、偏航系统、液压系统、刹车系统、发电机和电气设备、控制系统和安全保护系统、塔架和基础等。《新能源系列:风电设备基础》内容通俗简练,系统翔实,图文并茂,可作为高等学校风电专业及风电相关专业课程的教材,也可供风力发电、电气自动化技术等专业的工程技术人员参考。

承担国家级风电设备产品质量监督检验任务,为社会提供公正的检验检测服务,开展产品质量鉴定和新技术研发、检测技术研究工作,开展风电行业质量体系论证事务,承担相关产品标准(规程)的试验验证及制(修)订工作。

- 中文名

- 国家风电设备质量监督检验中心(江苏)

- 任务

- 风电设备产品质量监督检验

- 2010年11月16日

- 基础

- 盐城质检所

机构发展

2010年11月16日,国家质检总局国质检科[2010]615号文批复同意在盐城质检所的基础上,筹建国家风电设备质量监督检验中心(江苏)。

一个市场开发部、一个科技研发部和一个检验检测部,其中检验检测部规划为9个试验室,分别承担对风能发电成品、部件、现场安装等项目的管理、开发以及试验性检测等。

市场开发部:从事风能发电设备相关产品的业务开发以及信息资料的收集、整理和分析工作,同时开展相关标准宣贯和人员培训等工作。

科技研发部:主要从事风能发电相关产品的标准制订和检验技术能力提升工作,并与生产企业共同研发新型部件及产品。

检验检测部:

① 发电机组试验室(主要测试发电机组功率特性、电能质量、低电压穿越*、机械载荷和噪音)。

② 塔架组件试验室(主要测试塔筒、升降机、法兰等,侧重金属材质分析、探伤检测)。

③ 防腐材料及材料防腐性能试验室(侧重盐雾试验、耐候性能测试)。

④ 叶片及材质试验室(叶片材质分析、叶片性能测试*)。

⑤ 风电传动设备试验室(主要测试变桨系统*、齿轮箱*、刹车系统、联轴器*、轴承、增速机等)。

⑥ 电控系统试验室(主要测试变流器*、电线电缆及连接件等)。

⑦ 发电机试验室*(发电机的型式试验,侧重现场检测)。

⑧ 冷却及润滑系统试验室*。

⑨ 电磁兼容性试验室*。

注:带*的试验室为二期规划。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 光伏设备

- 抓斗挖泥船专用设备修理技术要求第4部分:吊杆装置

- 抓斗挖泥船专用设备修理技术要求第5部分:抓斗装置

- 接入网设备安全测试方法——xDSL用户端设备

- 接入网安全技术要求——xDSL用户端设备

- 数字用户线(XDSL)设备电磁兼容性要求和测量方法

- 止水设备

- 紫外线设备

- 电去离子设备

- 消防装备器材编码方法

- 低速离心设备

- 农业灌溉设备水头控制器

- 便携式电子设备用数据传输线

- 靶场测量设备

- 智能装备

- 智能制造装备

- 引用CAD电子图在广联达工程计算软件中的应用技巧

- 因工程施工、设备维修等原因确需停止供水审批申请表

- 中国水利水电第十六工程局有限公司机场施工发展战略

- 应用于建筑10kV进线的电能质量在线监测装置

- 中国水电集团承建的广西桥巩水电站3号机组投产发电

- 中国水利水电地下工程数据统计

- 余杭某供电营业所生产营业用房工程建筑设计招标文件

- 中广核贵州龙里风电场升压站建筑物装饰装修施工方案

- 有线电视广播系统运行维护规程编制情况和宣贯要点

- 伊和乌素风电厂35kv配电室火灾应急处理演练方案

- 招标附件1:九里晴川弱电工程招标清单(0901)

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 智能建筑电气安装中的质量控制

- 中国电科院电力安全工作规程专项培训

- 中国电机工程学会高压专业委员会

- 中国哈尔滨国际水处理给排水设备及泵阀管道展会概况