纺丝机

纺丝机(spinning machine of chemical fibre)是一种使成纤聚合物溶液或熔体形成丝状物的机器。根据纤维纺丝方法不同,纺丝机分为湿法纺丝机、熔体纺丝机、干法纺丝机三种类型。

纺丝机基本信息

| 中文名称 | 纺丝机 | 外文名称 | spinning machine of chemical fibre |

|---|---|---|---|

| 类型 | 机器 | 分类 | 湿法纺丝机熔体纺丝机干法纺丝机 |

用于涤纶、锦纶和丙纶等的纺丝设备。特点是熔体细流遇冷风凝固成纤维,冷风是经高效过滤器、调节阀、导流装置后均匀地吹向细流的。纺丝速度较高,一般为600~1500米/分。熔体纺丝机也有两种。

①长丝纺丝机:高聚物切片自料斗进入螺杆挤压机后被熔融并由螺杆推进经导管送入纺丝箱体。熔体在箱体中经纺丝泵计量输送至喷丝头(板),由喷丝孔挤出的熔体细流在纺丝窗中遇到冷空气冷却固化成纤维,上油后由卷绕机构卷绕在筒管上。长丝喷丝板的孔数一般为数孔至几十孔。纺帘子线时可达200孔左右,纺棕丝时仅有一个孔,此时熔体细流用水浴冷却凝固成丝。熔纺长丝纺丝机在70年代出现的趋势是:多头纺丝,即每个纺丝部位装有2、3、4、6甚至更多的喷丝头,以提高机器的产量;高速纺丝,纺速为3500~4000米/分,甚至高达5000米/分以上;大卷装,每一个筒子的卷装量一般可达10公斤到数十公斤;连续化,纺丝和拉伸在一台纺丝机上同时完成,也有把纺丝、拉伸、变形工序都在一台纺丝机上完成的(简称BCF生产),在丙纶和锦纶生产中已得到应用。这种机器结构紧凑,占地小、生产效率高。此外,纺丝机的自动化程度也在不断提高。

②短纤维纺丝机:与长丝纺丝机相比,其特点是采用多孔数的大喷丝板,一般孔数为400~1100,现已发展为多孔纺丝,孔数多达4000;在纺丝甬道中采用环形吹风或环吹加侧吹风的冷却吹风系统,各纺丝部位没有单独的卷绕机构,各部位的丝条经导丝盘或小转子后,由牵引机将丝束引向喂丝轮,然后将丝束铺放在盛丝桶中。每桶丝容量可达 450~2000公斤。大型合成纤维厂生产短纤维时,常采用直接纺丝法。出现了无纺丝甬道的熔纺短程纺丝机。

纺丝机造价信息

用于腈纶和维纶的长丝生产。纺丝原液由输液管经过滤器、计量泵和喷丝头进入甬道,形成的细流在甬道中遇到热空气,溶剂挥发,细流中高聚物固化成纤维,然后丝束被卷绕成一定的卷装。干法纺丝速度一般为200~800米/分。为了适应特种纺丝工艺的需要,70年代又出现了干-湿法纺丝机

湿法纺丝机

适用于粘胶纤维、腈纶、维纶等纺丝。主要特点是聚合物溶液从喷丝孔挤出,在凝固溶槽中凝固成初生纤 维,纺丝速度较低,常在100米/分以下,高速纺丝的速度可达200米/分左右。湿法纺丝机又分短纤维和长纤维两种。

①短纤维纺丝机:纺丝原液从输液管引入,由计量泵精确计量,经过滤器过滤进入喷丝头,从喷丝孔挤出细流进入凝固浴,凝固后初生纤维经过导丝盘汇集成束再经水洗或拉伸。短纤维纺丝机的特点是喷丝头中喷丝帽(板)孔数甚多,通常为3000至数万孔。

②长丝纺丝机:与短纤维纺丝机不同的是增加了凝固后丝条的卷绕机构。从凝固浴出来的丝条水洗后经过导丝盘,通过上下往复运动的导丝漏斗进入高速转动的离心罐中。这样的纺丝机称为离心罐式纺丝机;如果丝条经过导丝盘卷绕在筒管上,则称为筒管式纺丝机;如在卷绕前设有部分后加工工序,称作半连续式纺丝机;如果纺丝和后加工全部工序都是连续在纺丝机上完成的,则称为连续式纺丝机。粘胶帘子线生产多采用连续式纺丝机。纺长丝用喷丝头一般在150孔以下,纺帘子线纤维的孔数多至3000孔。

纺丝机常见问题

-

滚丝机:是一种多功能冷挤压成形机床,滚丝机能在其滚压力范围内冷态下对工件进行螺纹、直纹、斜纹滚压等处理;直齿、斜齿及斜花键齿轮的滚轧;校直、缩径、滚光和各种成形滚压。 搓丝机:轻便、灵活、高效,搓丝板...

-

套丝机加工外螺纹的攻丝机加工内螺纹的

纺丝机文献

R531型纺丝机离心罐注塑内套

R531型纺丝机离心罐注塑内套

R531型纺丝机离心罐注塑内套

《粘胶短纤纺丝机(FZ/T 96010-1992)》由中国标准出版社出版。

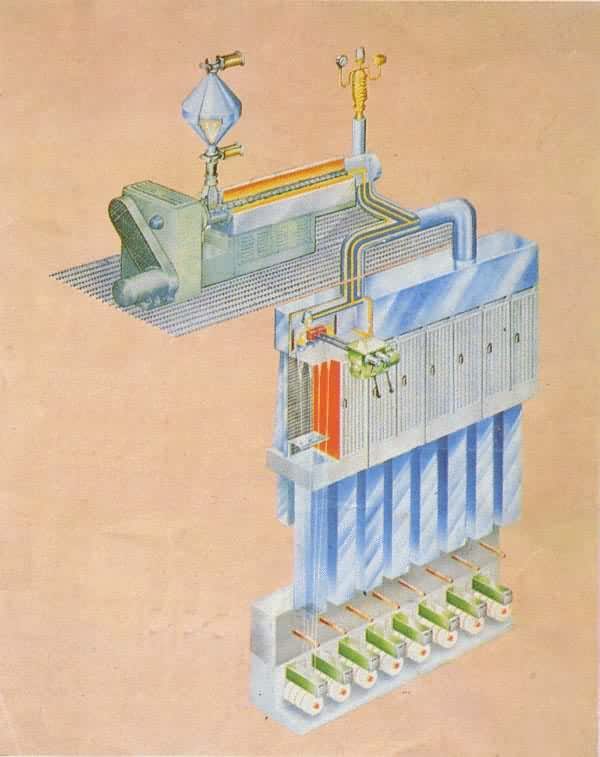

缧杆挤出纺丝机 screw extruder type spin ning machine熔体纺丝设备。全机由切片料筒、“螺杆挤出机”、“纺丝箱”、计量泵及其传动装置、喷丝头组件、冷却吹风室和纺丝甬道等组成。主要设备为“螺杆挤出机”。熔融效率高,熔体质量好、挤出量大,产量可以调节,应用于各种热塑性高聚物的熔体纺丝。

与溶液纺丝相比,熔融纺丝具有纺丝速度快、污染少、不用溶剂和凝固浴及其回收装置等优点。按纺丝速度不同分为:

(1)低速纺丝,卷绕速度<2000m/min,卷绕丝为未拉伸丝(UDY);

(2)中速纺丝,卷绕速度2000~3200m/min,卷绕丝为半预取向丝(MOY);

(3)高速纺丝,卷绕速度3200~5500m/min,卷绕丝为高取向或全取向丝(HOY或FOY)。

熔法纺丝机的生产过程

熔体纺丝过程包括物料的熔融、从喷丝头挤出,然后经冷却和固化成形。熔体纺丝工艺的基本类型如下图一所示。聚合物通常为干燥的颗粒或切片喂入挤出机中,经过挤压熔融向前送至计量泵计量泵控制并确保聚合物熔体稳定流入喷丝头中,挤出的细流经横吹风快速冷却、固化成型、并卷绕。而在卷绕的过程中,由于导丝辊的预拉伸,可起抽长拉细丝条的作用。熔体纺丝的主要工艺参数为挤出温度,卷绕速度,纺丝的冷却条件,喷丝孔形状和尺寸等 。

熔融纺丝的成形

固化过程是指由纺丝液转变为固体聚合物的过程,是纤维成形中最重要的环节之一。固化过程包含材料许多结构上的和宏观方面特性的不可逆变化,在结构方面例如分子取向、结晶等,而宏观方面特性则如粘度、模量、强度等。熔体纺丝的成形,即丝条发生传热,从而固化的过程。固化过程的速率受到细流和周围介质的传热过程纺丝线的冷却的控制,同时伴随着结晶化和分子取向的过程。在聚合物一溶剂的二元体系干法纺丝中,对纺丝流体转变为固体纤维时,除了传热,还有传质。即在纺丝流体的干燥过程中,热量传递,同时溶剂挥发,聚合物发生结晶化、分子取向以及网络结构冻胶化的形成。而湿法纺丝情况较为复杂,多组分的扩散,伴随着相和结构的转变聚合物沉淀、结晶作用、冻胶作用,在某些情况下,甚至还伴有化学反应。

固化过程的相转变和有关过程

纺丝成形中所涉及的浓缩的聚合物体系,很少存在真正的热力学平衡。纺丝成形,取决于依赖时间的瞬间的变化程度。此过程中,可为聚合物的结晶化和其他的相和结构的转变过程。而热力学与动力学因素与这种转变过程有关,是必须考虑的。热力学因素,它决定了平衡条件和确定了相转变的潜在可能性。对于一种纯粹的未稀释的聚合物来说,熔点决定了相转变的临界条件。对二元聚合物一溶剂体系,温度和浓度表征二者可混的范围。此外一个重要的因素是相和结构状态的动力学稳定性。从纯粹的热力学观点来看,所有超过平衡的状态,都是不稳定的。然而在高分子的体系中,相转变的速率对分子活动性是非常敏感的。当低于玻璃化温度时,这种转变几乎为零。凡是达到此温度的体系,不管它离开真正热力学平衡多大距离,仍可认为它在动力学上是稳定的。

- 相关百科

- 相关知识

- 相关专栏

- 二重重装

- 煤棒机

- 美孚SHC150齿轮油

- 螺旋挤压式固液分离机

- 挛树

- 原子灰填充料

- 真心莲坊骨灰存放架zx002

- 工位器具

- 6202-RS轴承

- 室外工程

- R/S流变仪

- 02J003室外工程

- 广州地铁建设工程安全文明施工标准化图册

- 秸秆资源化

- C17500铍铜带

- 模具架子

- 引进意大利连续纺丝机车间空调节能设计

- 提高化纤纺丝机计量泵安装精度的方法

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 可替代现有隔热保温材料的新型材料

- 医院病房楼工程施工装饰装修工程施工控制