电子陶瓷烧结技术

电子陶瓷烧结技术通过对微波烧结缓变型Y~(3 )掺杂(Ba_(0.6)Sr_(0.4))TiO_3型PTC陶瓷研究,发现微波烧结可获得与常规烧结相似的PTC材料性能参数,但微波烧结使该材料的烧结温度由常规烧结的1350℃降低到微波烧结的1150℃,全程烧结时间由常规烧结的28小时降低到微波烧结的4小时,在能源节约方面具有优势。

微波烧结可使ZnO压敏材料快速成瓷,当获得样品的晶粒尺寸相同时所需微波烧结温度更低,烧结时间更短;微波烧结样品的压敏电性能参数明显优于常规烧结的样品,采用微波合成①a,Sr)TIOs(BST)粉体可以将合成温度从常规的1100℃降 至微波合成方法的900℃,合成粉体的尺寸从常规方法的320 μm降至微波合成粉体的50 μm。微波烧结 Ba*a们 材料在 1310℃/25min条件下获得了晶粒约 lpffi的细晶BST陶瓷。 利用微波加热的选择性可以抑制含铅氧化物电子陶瓷中铅的挥发,从而有利于控制铅含量及材料的微结构。如对PZT铁电薄膜进行微波退火处理,不仅退火温度被显著降低,同时还阻止了氧化铅挥发造成的薄膜表面的微裂纹,从而使PZT簿膜样品上电极的完好率有大幅提高。通过对烧结机理的分析,推论出微波烧结过程中材料的晶界及界面处的温度比晶粒内部要高。

synotherm是全球知名的工业微波窑炉装备制造商和微波加热解决方案提供商,其专业生产微波干燥设备精品及高温微波烧结炉。详情见

电子陶瓷烧结技术造价信息

电子陶瓷烧结技术常见问题

-

你好,电子陶瓷按功能和用途可以分为五类:绝缘装置瓷、电容器瓷、铁电陶瓷、半导体陶瓷和离子陶瓷。 简称装置瓷,具有优良的电绝缘性能,用作电子设备和器件中的结构件、基片和外壳等的电...

-

ptc电子陶瓷性能很好,ptc电子陶瓷不仅具有传统陶瓷的耐高温、耐腐蚀、耐风化等特性,而且在电、磁、声、光等方面具有许多优异的性能。

-

壹加壹陶瓷是全国最出名,公司现在广东佛山、清远等地拥有三大现代化的生产基地,厂区占地面积近2000亩,营销网络遍布全国各地。壹加壹陶瓷全线引进意大利最先进的自动化生产线、SACMI7200T压机、年产...

电子陶瓷烧结技术文献

电子陶瓷的种类和主要用途

电子陶瓷的种类和主要用途

电子陶瓷的种类和主要用途

广泛用于制作电子功能元件的、多数以氧化物为主成分的烧结体材料。电子陶瓷的制造工艺与传统的陶瓷工艺大致相同。

电子陶瓷或称电子工业用陶瓷,它在化学成分、微观结构和机电性能上,均与一般的电力用陶瓷有着本质的区别。这些区别是电子工业对电子陶瓷所提出的一系列特殊技术要求而形成的,其中最重要的是须具有高的机械强度,耐高温高湿,抗辐射,介质常数在很宽的范围内变化,介质损耗角正切值小,电容量温度系数可以调整(或电容量变化率可调整).抗电强度和绝缘电阻值高,以及老化性能优异等。

微波烧结作为一种材料烧结工艺被誉为“新一代烧结技术”。材料的微波烧结始于20世纪60年代中期,Levinson和Tinga首先提出陶瓷材料的微波烧结,随着微波原理及其与材料相互作用机理研究的不断深入,加上各发达国家对这项技术的大力支持,微波烧结技术已经取得长足的进步。

1

微波烧结的原理

微波烧结原理与传统烧结有着本质区别。传统烧结是工频电流流过负载电阻,电阻把电能转换成热能,通过对流、辐射、传导方式将热量传递到被烧结的材料,然后材料通过自身的热传导由表及里升温,从而达到烧结目的。微波烧结是利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其材料整体加热至烧结温度,实现致密化的方法。

2

微波烧结装置的结构

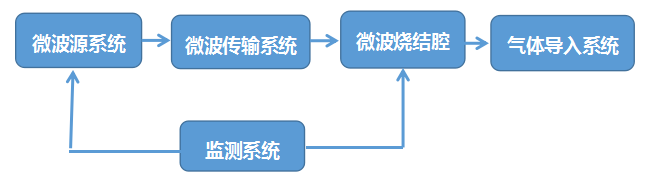

图1 微波烧结装置结构图

一般的微波烧结装置主要由微波源系统,微波传输系统,微波烧结腔和监测控制系统4部分组成。其结构如图1所示:可长时间连续工作的磁控管,它将直流电场中取得的直流能量最大限度地转换成微波能量,储存于谐振腔中,并通过能量耦合器输出到微波传输系统。微波源的工作频率一般为2.45GHz,输出功率连续可调。在磁控管与烧结腔之间一般配有三端口环形器,其作用主要是引导微波反射回来的能量进入水负载,保护微波功率源不受大功率反射波的损坏。微波能量以某种模式通过波导传输到微波烧结腔中,在腔体电场或磁场最强处放置烧结材料,使微波源的反射功率最大限度地减小,从而使材料在此加热点能量利用率最高。监测控制系统包括测温,测反射以及气体的导入导出等。

3

微波烧结的特点

与传统的烧结工艺相比,微波烧结具有如下优点:

降低烧结温度,与传统烧结相比,降温幅度最大可达500℃左右。 高效节能,比传统烧结节能70%~90%。由于微波烧结的时间大大缩短,因此大大提高了能源的利用效率。 安全无污染。微波烧结的快速烧结特点使得在烧结过程中作为烧结气氛的气体的使用量大大降低,这不仅降低了成本,也使烧结过程中废气、废热的排放量得到降低。 提高快速升温条件下材料的性能。使用微波烧结快速升温和致密化可以抑制晶粒组织长大,从而制备纳米粉末、超细或纳米块体材料。 提高致密度,增加晶粒均匀性。微波辐射可提高粒子动能、有效加速粒子扩散。材料烧结过程包括致密化阶段和晶粒生长阶段,致密化速率主要与坯体颗粒间的离子扩散速率有关,晶粒生长速率则主要依赖于晶界扩散速率。所以微波烧结有助于提高材料致密度,增加晶粒均匀性。但微波烧结也体现出了传统烧结不曾有的缺点:

加热设备复杂、需特殊设计、成本高;同时,由于不同介质吸收微波的能力及微波耦合不同,出现了微波可吸收材料,半吸收材料,不吸收材料等,选择性加热使得微波透过材料不能烧结,同时出现热斑现象。

4

影响微波烧结效果的因素

影响微波烧结效果的因素主要有:所使用的微波频率,烧结时间与烧结升温速度,材料本身的介电损耗特性等。

使用高的微波频率对烧结过程有两方面的影响:可以改善微波烧结的均匀性,加快烧结过程。提高频率对改善微波加热的均匀性有一定的作用。另一方面,使用的微波频率越高,在单位时间内样品吸收的能量越多,烧结致密化速度越快。 烧结时间和加热速度对烧结体的组织性能有很大的影响。高温快烧和低温慢烧均会造成组织晶粒尺寸不均匀,孔隙尺寸过大等现象。过快的加热速度会在材料内部形成很大的温度梯度,产生的热应力过大会导致材料开裂。 材料本身的特性也对微波烧结有很大的影响。微波烧结是利用材料对微波的吸收转化为材料内部的热量而使材料升温,因而存在材料吸收微波能力的问题。烧结工艺与具体的微波装置、每种材料本身特性有关。对于介电损耗高、介电特性也不随温度发生剧烈变化的陶瓷材料,微波烧结的加热过程比较稳定,加热过程容易控制。但是大多数陶瓷材料存在一个临界温度点,在室温至临界温度点以下介电损耗较低,升温较困难。一旦材料温度高于临界温度,材料的介电损耗急剧增加,升温就变得十分迅速甚至发生局部烧熔现象。5

微波烧结工艺的应用及工业化

目前已知适合微波工艺的陶瓷材料主要有以下几类,氮/碳化物:TiN、AIN、VN、Si3N4、TiC、SiC、WC、VC、B4C、TiCN、BN;硼化物:TiB2、ZrB2;氧化物:ZrO、TiO2、ZnO、CeO2;介质材料:Al2O3、YO、SiC等。到目前为止,几乎所有的陶瓷材料已经使用微波工艺进行了烧结。但陶瓷材料微波烧结工艺产业化发展远不如研究领域活跃。据报道,到目前为止也仅有Al2O3、ZnO、WC/Co、V2O5等陶瓷材料实现了小规模工业化生产。

材料介质特性数据缺乏和设备的缺乏、昂贵,是阻碍微波烧结技术发展产业化最主要的两大障碍。目前微波烧结产业化的发展主要集中于高温结构陶瓷和传统工艺不易烧结的陶瓷材料。但对于大多数电子陶瓷材料而言,其烧结温度并不高,虽然对于实现微波技术在陶瓷材料的工业化生产目前还有许多困难,但微波烧结工艺所展现的传统烧结工艺无法比的优势,势必成为推动微波烧结技术工业化发展的动力。

声明

1.本文内容由中国粉体网旗下粉享家团队打造,转载请注明出处!

2.请尊重、保护原创文章,谢绝任何其他账号直接复制原创文章!

电子陶瓷发展过程

电子陶瓷材料的发展,同物理化学、应用物理学、硅酸盐物理化学、固体物理学、光学、电学、声学、无 线电电子学等的发展密切相关,它们相互促进,从而在电子技术的飞跃发展中,使电子陶瓷也相应地取得了很大进展。

- 相关百科

- 相关知识

- 相关专栏

- 电子陶瓷级钛白粉

- 电容型设备

- 电容式差压传感器

- 电容式触控技术入门及实例解析

- 电工与电子学

- 电工与电子技术习题集

- 电工与电子技术学习指导及习题解答

- 《电工与电子技术》2019版图书

- 电工与电路基础及应用a流程模拟软件ChemCAD在化工中的应用

- 电工专用设备铸造碳钢件通用技术条件

- 电工书架:电工实用电路220例

- 电工产品合格认证

- 电工仪表与电气测量习题册

- 电工仪表用零部件张丝和吊丝

- 电工仪表用零部件游丝支片

- 电工仪表用零部件轴尖

- 磷铵技术改造五大磷肥工程的建议

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 支持并行工程和智能CAPP的制造资源建模技术

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 应对水源突发污染的城市供水应急处理技术与应用

- 引用公路桥涵施工技术规范JTJ0412000

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 以工作过程为导向构建高职建筑工程技术专业课程体系

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 有色金属技术经济院与广亚铝业签署战略合作协议

- 智能微电网集成关键技术研发及其产业化项目通过验收