锻造加工技术

锻造加工技术基本信息

| 书 名 | 锻造加工技术 | 作 者 | 张应龙 |

|---|---|---|---|

| 出版社 | 化学工业出版社 | 出版时间 | 2008年01月 |

| 页 数 | 300 页 | 定 价 | 42 元 |

| ISBN | 9787122030788 [十位 | ||

第1章 锻造的基本知识

1.1 常用金属材料及热处理

1.1.1 钢材

1.1.2 有色金属

1.1.3 钢的外国牌号

1.1.4 锻件常用热处理工艺

1.2 电力拖动及控制原理基础

1.2.1 电力拖动系统的组成

1.2.2 电力拖动系统的转矩

1.2.3 电动机的工作原理和基本结构

1.2.4 常用控制电器元件的种类及用途

1.3 液压传动基本知识

1.3.1 液压传动系统的工作原理

1.3.2 液压传动系统的组成

133液压传动系统的特点23

134液压泵24

135液压缸25

136液压控制阀26

14常用锻件检测方法及检验器具的

使用30

141锻件的尺寸和几何形状的

检查30

142电感式测微仪和光学投影仪

的应用33

143锻件的表面质量和检查34

第2章常用精密与特种锻造设备38

21锻造设备的发展概况38

22液压模锻锤38

221液压模锻锤基本特点38

222液压模锻锤工作原理和结构

形式39

23辊锻机40

231辊锻变形的特点及其

适用性40

232辊锻机的结构形式41

233辊锻机的传动系统42

24楔横轧机45

241概述45

242楔横轧机的形式46

243轧机的结构组成47

25摆动辗压机48

251摆辗技术的成形原理48

252摆辗机的主要类型49

253摆辗机的结构50

254专用摆辗机53

26径向锻造机54

261径向锻造的工作原理及

特点54

262径向锻造机的分类55

263径向锻造机的主要结构55

264径向锻造机实例56

27旋压机59

271概述59

272旋压机的工作原理及特点59

273旋压机的分类及结构组成60

274普通旋压机61

275强力旋压机62

276特种旋压机64

第3章金属的塑性及加热规范66

31影响金属塑性、塑性变形和流动的

因素66

311塑性、塑性指标和塑性图66

312变形条件对金属塑性的

影响67

313其他因素对塑性的影响71

314提高金属塑性的途径73

315摩擦对金属塑性变形和流动的

影响74

316工具形状对金属塑性变形和

流动的影响74

317金属各部分之间的关系对

塑性变形和流动的影响75

318金属本身性质不均匀对塑性

变形和流动的影响76

32金属的超塑性76

321超塑性的概念和种类77

322细晶超塑性变形力学特征78

323影响细晶超塑性的主要

因素79

324超塑性变形机理81

325超塑性的应用82

33加工硬化84

331加工硬化的现象和机理84

332加工硬化的后果及应用85

34金属锻造温度范围的确定85

341始锻温度86

342终锻温度86

35金属的加热规范88

351装料时的炉温88

352加热速度90

353保温时间92

354加热时间93

36金属的少无氧化加热95

361快速加热95

362介质保护加热95

363少无氧化火焰加热96

第4章锻件图及大型、复杂锻件工艺99

41锻件图的绘制99

411锤上模锻件图设计99

412热模锻压力机上模锻件图

设计特征105

413摩擦压力机上模锻件图设计

特征106

414平锻机上模锻件图设计

特征106

42大型自由锻件的工艺制定107

421大型锻件的锻造工艺

方法108

422大型锻件锻造工艺实例115

43复杂锻件的工艺制定117

431复杂弯轴类锻件的复合锻造

工艺117

432双钩的锻造成形工艺119

433大型支承轴的空心锻造

技术122

434凸缘叉的模锻工艺123

第5章精密模锻125

51精密模锻成形过程的分析125

511开式精密模锻成形过程的

分析125

512闭式精密模锻成形过程的

分析126

52影响精密模锻件尺寸精度的主要

因素127

521毛坯体积的波动127

522模膛的尺寸精度和磨损127

523模具温度和锻件温度的

波动129

524零件结构的工艺性130

525锻件高度尺寸的变化与各种

影响因素的关系130

53精密模锻模具的设计130

531精密模锻模具的分类与

结构131

532模膛设计132

533凹模尺寸和强度计算133

534模具的顶出装置134

535模具的导向装置135

54精密模锻变形力的计算136

541回转体锻件精密模锻变形力

的计算136

542长轴类锻件精密模锻变形力

的计算137

543异形件精密模锻变形力的

计算138

55精密模锻润滑140

551传统用钢热模锻润滑剂和

温锻润滑剂141

552新型绿色钢热模锻

润滑剂141

56精密模锻实例142

561直齿圆锥齿轮的精密

模锻142

562万向节十字轴精密模锻147

第6章冷挤压技术151

61概述151

611冷挤压工艺的方法分类151

612冷挤压工艺的优缺点153

62冷挤压基本原理154

621冷挤压的金属流动规律154

622加工硬化和热效应156

623附加应力和残余应力159

624冷挤压时的外摩擦和

润滑159

63冷挤压件的毛坯材料准备160

631原材料的形态及其要求160

632冷挤压用材料162

633毛坯的预成形163

634毛坯软化处理163

64冷挤压工艺163

641工艺设计的主要内容和

方法163

642典型挤压件的工艺方案164

65冷挤压模具设计167

651冷挤压模具设计要求167

652凸模设计168

653凹模设计169

66模具材料及模具寿命171

661模具材料的基本要求171

662常用的模具材料172

663模具失效与使用寿命172

664冷挤压模具常见的损坏

形式173

665提高模具使用寿命的

方法173

67冷挤压件质量分析174

68温挤压技术176

681温挤压工艺的优点176

682温挤压工艺的缺点177

683温挤压的应用范围177

69冷挤压零件工艺实例178

691汽车活塞销冷挤压178

692芯轴套冷挤压178

693深孔薄壁壳体冷挤压179

694阶梯形空心件冷挤压180

695齿轮冷挤压180

第7章合金钢与有色合金锻造182

71合金结构钢和工具钢锻造182

711合金结构钢锻造182

712合金钢的锻造工艺性182

713合金钢的锻造规范183

72高速钢锻造186

721高速钢的用途及主要性能

要求186

722高速钢的组织对性能的

影响187

723高速钢的锻造与改锻188

73Cr12型模具钢锻造193

731Cr12型高碳高铬模具钢的

化学成分、牌号与用途193

732Cr12型模具钢的改锻193

733Cr12型模具钢筋坯的纤维

方向193

734锻造操作要点194

735Cr12型模具钢锻件的

退火194

74不锈钢锻造195

741合金元素对不锈钢组织和

性能的影响195

742不锈钢的分类195

743可锻性和锻造温度范围195

75高温合金钢锻造197

751高温合金的分类198

752高温合金的锻造198

76铝合金和镁合金锻造201

761铝合金锻造201

762镁合金锻造204

77铜及铜合金锻造206

771铜及铜合金206

772铜合金的锻造性能和锻造

温度范围207

78钛合金锻造210

781钛及钛合金210

782锻造温度范围210

79有色合金锻模设计213

791有色合金模具设计特点213

792毛边槽214

793钳口215

794终锻型槽、预锻型槽和制坯

型槽215

795锻模表面216

796锻模材料和硬度216

第8章摆辗技术217

81概述217

811摆动辗压的工作原理217

812摆动辗压的特点及分类218

82摆辗的基本原理221

821摆动辗压机摆头的运动轨迹

分析221

822摆辗变形222

83冷摆辗成形材料224

831冷摆辗成形材料形状224

832冷摆辗成形材料材质224

833冷摆辗成形材料状况225

834坯料准备226

84坯料的加热227

841金属的摆辗温度范围227

842室式燃煤锻造加热炉的

种类228

843燃煤锻造加热炉的操作229

844燃气炉和燃油炉的结构和

操作230

845电加热230

85摆辗模具设计231

851摆辗模具结构设计考虑的

因素及设计要点231

852摆辗模的结构设计232

86摆辗模具寿命234

861影响摆辗模具寿命的

因素234

862提高模具寿命措施235

87摆辗件质量分析236

871冷拔开裂236

872冷摆辗开裂237

873摆辗件充填不满238

874摆辗件厚薄差大或上下底面

不平239

88摆辗成形锻件实例240

881热摆辗成形件240

882冷摆辗成形件242

883温摆辗成形件243

884摆辗铆接244

第9章粉末锻造246

91概述246

911粉末锻造工艺方法及

特点246

912粉末锻造的应用248

92粉末锻造时金属粉末的选择248

921金属粉末的制取及纯度249

922粉末的化学成分及性能249

93粉锻件和预成形坯的设计252

931粉锻件的分类与锻件图

设计252

932预成形坯的设计253

94预成形坯的压制与锻造工艺257

941预成形坯的压制成形257

942预成形坯的烧结258

943预成形坯的锻造258

944粉锻成形259

95粉末热锻模结构设计262

951锻模设计的要求262

952热锻模结构设计实例264

953热锻模零件的尺寸计算266

954粉锻模具零件加工267

955粉锻热作模具的性能要求及

选材268

96粉末热等静压和粉末喷射

锻造269

961热等静压制269

962粉末喷射锻造法274

第10章过程质量控制与生产管理275

101过程质量控制275

1011目前我国质量管理的

现状275

1012生产过程质量控制的

重要性276

1013生产过程的质量监控的

主要程序277

1014如何有效地进行制造过程

的质量控制278

1015生产过程的质量控制不能

忽视的几个问题279

1016工序质量控制280

1017ISO 9000质量管理体系282

1018全面质量管理285

102生产管理286

1021生产计划管理286

1022生产调度工作287

1023生产定额的制定与管理288

1024目视管理技术290

10255S活动292

1026定置管理295

参考文献300

锻造加工技术造价信息

第1章 锻造的基本知识

1.1 常用金属材料及热处理

1.1.1 钢材

钢是用生铁(炼钢生铁)或生铁加一部分废钢炼成的,含碳量低于2.10,并使其杂质(主要指S、P)含量降低到规定标准。钢的种类很多,按照钢的化学成分、品质、冶炼方法和用途等的不同,可对钢进行多种的分类。按化学成分可分为碳素钢和合金钢;按用途可分为结构钢、工具钢和特殊用途钢三类。

《锻造加工技术》可作为从事锻造加工工艺与操作、工程技术人员等相关人员的参考用书,也可作为从事各类锻造加工职业的高技能人才的培训教材和大专院校开设锻造加工工艺课程的教材。

锻造加工技术常见问题

-

竹席一般以水竹、毛竹、油竹等竹子为原料,并将竹皮劈成篾丝,经蒸煮、浸泡等工艺后以手工经纬编织而成的。在经过严格加工处理后,竹藤变得柔软而坚韧,在相互的交叠缠绕编制中制造出各式各样的藤制家具。

-

主席加工技术,是保密的,一般需要花钱购买。竹席,竹篾编成的铺垫用具。竹席一般以水竹、毛竹、油竹等竹子为原料,并将竹皮劈成篾丝,经蒸煮、浸泡等工艺后以手工经纬编织而成的。

-

有很多,您可以去自学网看看

锻造加工技术文献

铜加工技术

铜加工技术

涵盖各种牌号规格的铜板、铜带、铜排、铜管、铜棒、铜线、铜工艺品、异型铜材、铝材等。 洛阳铜材网 所有产品直接从洛铜集团订购,严格按照国家标准和国际标准控制,可满足特 主要产品有铜及铜合金板、 带、箔、管、棒、型、线材、铝镁板带材和电解铜等殊性 本《手册》是由中铝洛阳铜业有限公司与冶金工业出版社共同组织,国内 20 多 家主要铜加工企业、 科研设计院所、 大专院校的百余名专家、 学者和工程技术人 员参与撰写的大型实用性工具书。《手册》全面总结了我国近 20 年来铜加工工 业,特别是铜加工技术方面所取得的成就和经验, 系统地介绍了铜加工工业的产 品、工艺、技术和装备,尤其对铜加工工业的新产品、新工艺、新技术和新设备 进行了详细介绍,内容丰富、翔实,实用性强。《手册》共分 8 篇,51章。第 1篇:概论;第 2篇:变形铜及铜合金;第 3篇:铜及铜合金熔炼与铸造技术; 第 4 篇:铜加工技术;第

特种加工技术论文

特种加工技术论文

1 机械工程学院 特种加工论文 题 目:《特种加工技术》课程论文 学 院: 机械工程学院 专 业: 机械设计制造及其自动化 年 级: 2014级 姓 名: 王锁睿 指导教师: 刘丽娜 完成日期: 2016-10-25 2 “《特种加工技术》课程论文 ” 摘要:特种加工方法, 是难切削材料、复杂型面、精细表面、低刚度零件及 模具加工中的重要工艺方法。 本文介绍了特种加工技术的特点、 类别,并分别较深入地介绍 了激光加工、电火花加工、电火花线切割加工技术的技术特点,原理和最新进展。并预测今 后特种加工的发展方向, 最后给予特种加工技术展望。 关键词:特种加工;电火花加工;电火花线切割加工;激光加工 "" Special processing technology "course papers" Abstract: Special processing methods, is difficult

今天小编带大家了解一下锻造加工锻件的检验。

一、锻造

1.根据锻件的材料、形状、尺寸及工艺要求选择相应的锻造设备。锻件必须在工艺文件指定的设备上进行锻造。

2.锻造前操作人员应熟悉锻件图及工艺文件。

3.锻造前所用工、模具必须采用正确的方法预热至规定的温度。

4.根据锻件复杂程度、材料和工艺要求,选用合适的润滑剂。

5.坯料在锻造前和锻造过程中应注意去除氧化皮。

6.锻造时,必须严格控制始锻温度、终锻温度、变形程度和变形速度。

7.锻造操作过程中,必须严格按照工艺规程和工序卡进行。并随时注意坯料变形是否正常,如发现折摺、裂纹等缺陷,必须立即采用适当方法加以清除,在不影响锻件质量情况下方可继续锻造。

8.锻件的冷却,应按锻件工艺规程规定的冷却方法进行。

9.锻后热处理应按有关工艺文件进行。可以按生产厂的工艺规程进行,也可按使用厂提出的工艺要求执行,但必须在签定合同时注明。

10.I、II类锻件,必要时应提出专用工艺说明书,并应进行初始生产工艺、工装的试验,验证合格后方可投入生产。I、II类锻件应按锻件图号,建立质量档案。

11.锻件的切边、冲孔、校正温度应根据锻件工艺规程的有关规定进行。

12.锻件表面应按如下的要求进行清理:

a.表面清理应按工艺要求选用喷砂、抛丸、滚筒、酸洗或其他方法。清理后的锻件表面质量应符合技术文件要求;

b.锻件表面缺陷允许清理,清理深度及深宽比按相应锻件技术标准规定;

c.采用酸洗清理时,酸洗溶液应按相应的技术文件进行定期化验和更换。锻件不允许酸洗过度。

二、锻件检验

1.工序检验

1.1每批锻件必须进行“首件三检”制度,检验合格后方可正式投产。生产中严格执行自检、互检和专检。

1.2工序检验员应对生产现场进行巡回检查,对锻件加热炉温度的控制、锻造操作情况进行监控,并定期抽检锻件的外形尺寸及表面质量。

1.3锻件(或坯料)经检验合格后,检验员应在工序卡或记录卡上签字后方可转入下道工序。

2.锻件终检

2.1模锻件终检应按锻件图及合同等有关规定进行。

2.2自由锻锻件终检应按锻件图及合同等有关规定进行。

2.3在规定的锻件部位上打检验印记(或挂标签)或其他标记均可。

3.合格证

合格证应由检验部门按有关技术标准或合同要求填写和签发锻件合格证。

4.不合格品

经检验部门检验,确认为不合格的锻件,应隔离存放,并交质保体系的不合格品处理机构进行处理。

生产过程中,发现质量问题,应立即停止生产并及时组织分析,找出原因并提出处理办法或改进措施,并经生产验证确认产品合格后,方可恢复生产。

定期进行用户(或下道工序)的查访工作,对查访中用户提出的意见及反馈的信息要及时研究处理。

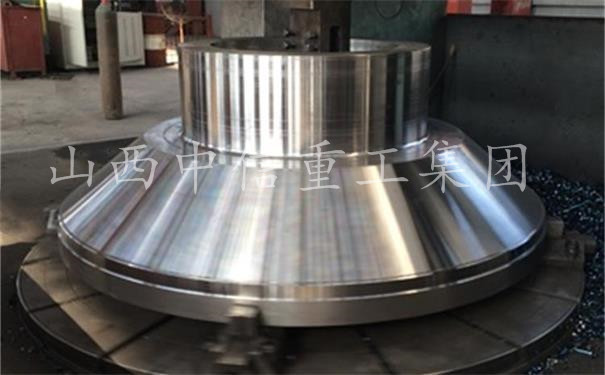

更多资讯请关注山西中信重工集团。

在冲击力或静压力的作用下,使热锭或热坯产生局部或全部的塑性变形,获得所需形状、尺寸和性能的做件的加工方法称为锻造。

锻造一般是将轧制圆钢、方钢(中、小锻件)或钢锭(大锻件)加热到高温状态后进行加工。锻造能够改善铸态组织、铸造缺陷(缩孔、气孔等),使段件组织紧密、晶粒细化、成分均匀,从而都显著提高金属的力学性性能。因此,造主要用于那些承受重载,冲击载荷,交变载荷的重要机械零件或毛坯,如各种机床的主轴和齿轮,汽车发动机的曲轴和连杆,起重机吊钩及各种刀具、模具等。

锻造分为自由锻造,模型造及胎模。

热加工自由锻造

只采用通用工具成直接在造设备的上、下砥铁间使坯料变形获得件的方法称为自由锻造。自由锻的原材料可以是轧材(中小型锻件)或钢锭(大型件)。自由锻工艺灵活、工具简单,主要适合于各种做件的单件小批生产,也是特大型锻件的唯一生产方法。

热加工胎膜锻造

胎模锻是在自由锻设备上使用可移动的简单模具生产锻件的一种锻造方法。胎模锻造一般先采用自由制坯,然后在胎模中终锻成形,锻件的形状和尺存主要靠胎模的型槽来保证。胎模不固定在设备上,锻造时用工具夹持着进行锻打。

热加工模型锻造

模型锻造简称为模锻,是将加热到锻造温度的金属坯料放到固定在模锻设备上的模膛内,使坯料受压变形,从而获得锻件的方法。

锻压是锻造和冲压的合称,是利用锻压机械的锤头、砧块、冲头或通过模具对坯料施加压力,使之产生塑性变形,从而获得所需形状和尺寸的制件的成形加工方法。

- 中文名

- 锻压技术

- 分类

- 锻造和冲压

- 应用

- 塑性变形

- 发展成熟

- 明清时期

历史沿革

人类在新石器时代末期,已开始以锤击天然红铜来制造装饰品和小用品。中国约在公元前2000多年已应用冷锻工艺制造工具,如甘肃武威皇娘娘台齐家文化遗址出土的红铜器物,就有明显的锤击痕迹。商代中期用陨铁制造武器,采用了加热锻造工艺。春秋后期出现的块炼熟铁,就是经过反复加热锻造以挤出氧化物夹杂并成形的锻压技术。明清时期,闽东工匠锻造锄头、镰刀、厨刀、灶具、铜锡工艺品和金银首饰,技术精湛。清雍正年间(1723--1735年)柘荣锻工用本地土铁和钢刃锻打制成的“柘洋剪刀”驰名省内外。民国37年(1948年),福鼎桐山开设修配店,以手工锻造方法锻制加工农具,为闽东小件机件锻造之始。50年代后期,锻造加工逐渐转为机件制造。1985年,古田机器厂造出闽东第一台锻工夹板锤,并引进250kg夹板锤、弹簧锤等锻造器械,增强锻造机械化能力。80年代,冲压技术被广泛应用。80年代后期,闽东电机厂采用复式冲模和用“条料三联冲”工艺,冲模用固定卸料型式,卸料板固定在凹模上,保证冲压条料位置精确。

- 相关百科

- 相关知识

- 相关专栏

- 锻造工艺过程及模具设计

- 锻造工艺

- 锻造机器人通用技术条件

- 锻造模具简明设计手册

- 锻造用煤

- 锻造车轮

- 锻钎机

- 锻钢件渗透检测

- 锻钢件磁粉检测

- 锻钢件超声检测

- 锻钢冷轧辊辊坯

- 锻钢冷轧辊

- 锻钢球阀

- 锻钢轧辊

- 镀层硬度

- 镀彩锌

- 磷铵技术改造五大磷肥工程的建议

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 支持并行工程和智能CAPP的制造资源建模技术

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 应对水源突发污染的城市供水应急处理技术与应用

- 引用公路桥涵施工技术规范JTJ0412000

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 以工作过程为导向构建高职建筑工程技术专业课程体系

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 有色金属技术经济院与广亚铝业签署战略合作协议

- 智能微电网集成关键技术研发及其产业化项目通过验收