短梁

短梁基本信息

| 中文名 | 短梁 | 分 类 | 专有名词 |

|---|---|---|---|

| 词 性 | 名词 | 学 科 | 物理 |

深梁因其高度与跨度接近,受力性能与一般梁有较大差异,在荷载作用下,梁的正截面应变不符合平截面假定。为避免深梁出平面失稳,规范对梁截面高宽比(h/b)或跨宽比(L↓0/h)作了限制(截面宽度不小于140mm,当lo/h≥1时,h/b不宜大于25,当lo/h<1时,lo/b不宜大于25),并要求简支深梁在顶部、连续深梁在顶部和底部尽可能与其它水平刚度较大的构件(如楼盖)相连接。简支深梁的内力计算与浅梁相同。但连续深梁的弯矩及剪力与一般连续梁不同,其跨中正弯矩比一般连续梁偏大,支座负弯矩则偏小,且随跨高比及跨数的不同而变化。工程设计中,对连续深梁内力按弹性力学方法计算,暂不考虑塑性内力重分布。试验表明,简支深梁在斜裂缝出现后,梁内即发生明显的内力重分布,形成以纵向受拉钢筋为拉杆、斜裂缝上部混凝土为拱肋的拉杆拱受力体系。深梁的受剪承载力主要取决于截面尺寸、混凝土强度等级和剪跨比,其次为支承长度,分布钢筋,尤其竖向分布筋作用较小。深梁支座的支承面和集中荷载的加荷点都是高应力区,易发生局压破坏,应进行局压承载力计算。深梁是较复杂的构件,应遵守规范有关要求。2100433B

短梁造价信息

短梁常见问题

-

在框架梁里建立然后把KL-1改成为 XL1 把KL-1改成L吗?是正确的.

-

小于一排三分之一长度

-

用暗梁绘制就行了

短梁文献

变曲率竖曲线连续钢梁桥短导梁顶推施工受力研究

变曲率竖曲线连续钢梁桥短导梁顶推施工受力研究

为研究连续钢梁桥短导梁顶推的受力特性,以某6×90 m连续钢槽梁为工程背景,采用桥梁商业程序Midas/Civil2012建立顶推整体有限元模型并进行仿真分析,结果表明:顶推主梁受力满足要求,但短导梁存在挠度过大的问题。为解决此问题,提出\"多台阶\"短导梁的施工方案。在此基础上,选取顶推最大悬臂工况,采用Ansys11.0建立钢槽梁的\"杆-壳-接触\"混合有限元模型。为保证局部仿真分析的可靠性,钢槽梁悬臂根部接触边界采用3种非线性约束单元分别进行模拟。理论与实测结果表明:在最大悬臂工况,主梁底板与滑道存在局部脱空,接触长度仅占滑道总长的27%~29%。

梁类零件属于典型的飞机结构件,根据尺寸范围一般将梁分为长梁类零件及短梁类零件,长梁类零件在飞机机翼中主要起承力作用,而短梁类零件主要起连接作用。对于长梁类零件的加工工艺研究较多,谷妍、安卫星针对细长梁类零件变形控制进行了工艺方法的研究应用,孙伟娜针对薄壁梁零件开展了工艺技术研究,王金海、姜晓伟针对钛合金梁开展了工艺技术研究,这些研究使得长梁类零件的工艺方案设计、加工参数设置、变形控制等技术趋于成熟,而针对短梁类零件开展的工艺技术研究较少。本文针对某机型短梁类零件难以满足生产交付计划的问题,开展关键工艺改进及生产流程改进,提高加工产出效率,以达到均衡生产模式、满足项目零件按时交付的要求。

1 加工现状

(1)工艺方案分析

某机翼部件短梁类零件的典型结构如图1所示,材料为7050-T7451铝合金,长度尺寸范围为320-740mm,宽度尺寸范围为120-250mm,高度尺寸范围为20-54mm,壁厚最小1.5mm。该类零件共涉及18项零件,每批次需加工270件。

图1 典型零件结构

经分析,该批零件的工艺方案设计存在以下问题:①装夹方式不统一,换模时间长。没有专用夹具,所有数控工序全部在自制铝板上打孔进行定位装夹;定位方式有Φ10孔定位、Φ12孔定位、边找正等方式,找正效率低;压紧方式有标准压板、异形压板等,导致生产现场要不停进行生产准备以适应不同零件的加工,甚至自制许多异形压板。②刀具品种多,生产准备效率低。对于相似零件,工艺技术人员选用的刀具规格不统一,导致同一机床加工几个相似零件时,往往要准备几套不同的刀具及刀套,极大地增加了生产准备时间。③表面质量差,打磨工作量大。改进前的零件加工表面质量差、残留多、工艺搭接凸台去除量大等问题普遍存在,基本需100%面积进行钳工打磨。

(2)生产排程分析

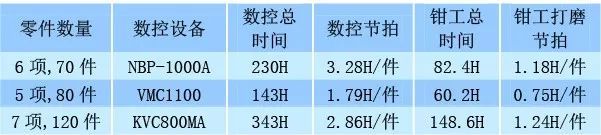

零件的生产排程现状一般为每批次投产加工时安排3台机床进行加工,每台设备安排一定项数的零件,零件的正反面特征封闭在某台设备上完成。表1为该批零件改进前数控加工基础数据表,可以看出3台加工设备的生产节拍不一致,设备NBP-1000A产出周期230H、节拍为3.28H/件;设备VMC1100产出周期143H、节拍为1.79H/件;设备KVC800MA产出周期343H、节拍为2.86H/件,3台数控机床共占用716H。

表1 改进前加工基础数据表

该问题导致零件产出不均衡,一些机床产出较快,而一些机床产出较慢,整批零件没有实现均衡产出,导致总生产周期较长,无法准时交付。因此,开展基于均衡生产的工艺流程改进,从而缩短制造周期,是解决问题的关键。

2 关键工艺优化

(1)装夹方式改进

为提高装夹效率,根据零件结构特征设计了专用夹具替代现场大量的自制垫板,并满足通用化装夹要求,实现零件“快装快卸”,减少换模时间。如图2所示,该工装由工装底板、M12螺钉、Φ12定位销和Φ12定位键槽四个主要结构特征组成。

图2 通用夹具结构

该工装将定位、压紧方式进行了标准化统一,实现了18项零件在该工装上的全部装夹,节省了换装时间,大幅降低了生产准备时间,单件零件的平均装夹时间由30分钟降低为5分钟,提高了装夹效率。

(2)刀具标准化选用改进

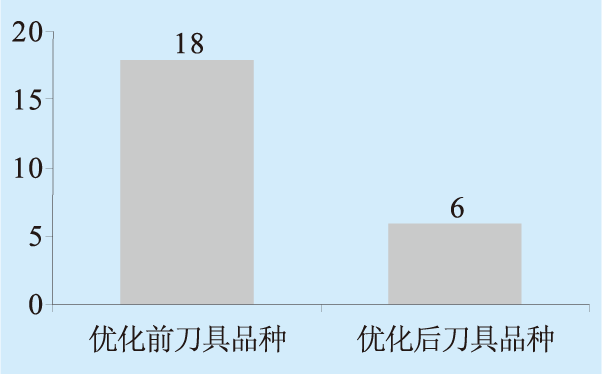

将所有零件选用的刀具经过整理后,减少刀具使用规格,所有零件全部使用一套规格刀具加工,只需一次刀具配送即可实现所有零件的数控加工,解决了反复准备刀具带来的生产效率低及刀具成本高问题。如图3所示,优化前18项零件共选用18个规格的刀具,优化后刀具规格品种减少到6种。

(3)基于均衡生产的工艺编程改进

改进前三台机床分别负责加工部分图号零件的正反面特征,改进后将加工设备由三台减少到两台,第一台负责加工所有零件的第一面,第二台负责加工所有零件另一面。为满足生产节拍均衡,实现两台机床之间的加工转换无停顿,必须做到每个零件的两面加工时间接近,则第一台机床加工后可以立即转入第二台加工,生产节拍基本实现均衡生产。

图3 优化前后刀具品种表对比

基于上述要求,工艺方案做了如下标准化改进:数控加工第一面内容包含底面修基准面、铣轮廓(见图4a),加工第二面内容包含粗精铣内腔、腹板及筋顶(见图4b),将连接筋放在顶部,该调整方案将原方案中第一面的部分内容改到第一面加工,实现两面加工内容均衡,达到加工时间均分的目的。

(a)

(b)

图4 工艺编程改进

改进后数控设备由3台减少为2台,零件在设备NBP-1000A加工完第一面后转入设备VMC1100加工,经数据采集统计得出设备NBP-1000A产出周期175H、平均产出节拍为0.65H/件,设备VMC1100产出周期187H、平均产出节拍为0.69H/件,生产节拍较改进前更为均衡,共占用三台数控机床362H,生产周期缩短,大幅提升了零件产出效率。改进后加工基础数据见表2。

表2 改进后加工基础数据表

(4)实施效果验证

零件优化后投产新批次共270件零件,经过生产现场加工及数据收集,数控加工节省了总加工时间,加工效率平均提高44.8%。零件经优化加工后基本实现仅工艺搭接处打磨及局部打磨抛光,其余部位保持加工后状态即可进入验收状态,打磨面积由100%降低到平均15%,单件平均打磨时间约为12分钟,钳工打磨效率平均提高82.61%。另外,优化改进后将工装、刀具全部进行统一,大幅降低准备工装及刀具的时间,一次准备即可实现所有零件的加工,机床主轴利用率显著提升。

小结

针对短梁类典型飞机结构件面临的生产交付问题,以均衡生产为目标,从工艺编程、工装夹具、刀具应用等方面开展了研究应用。经过实际验证,改进后零件交付周期明显缩短,生产节拍更为均衡,表面质量及钳工打磨等指标也同期明显改善,具有很好的应用推广价值。

原载《工具技术》 作者:陈代鑫

唐·李昭象《题顾正字谿居》:春酒夜棋难放客,短篱疏竹不遮山。莫夸恬淡胜荣禄,雁引行高未许闲。

宋·苏轼《小圃五咏·枸杞》:“短篱护新植,紫笋生卧节。”

宋·范成大《四月五日集陈园照山堂》诗:“短篱水面残红满,团扇风前众绿香。”

宋·陈造《都梁诗》之五:“短篱循石磵,老屋枕烟岑。”

宋·吕本中《南歌子·驿路侵斜月》:驿路侵斜月,溪桥度晓霜。短篱残菊一枝黄。正是乱山深处、过重阳。

宋·韩淲《青玉案·西湖路》:如今老矣伤春暮。泽畔行吟漫寻句。落拓情怀空自许。小园芳草,短篱修竹,点点飞花雨。2100433B

短内廊式住宅也称内廊单元式住宅。

短内廊式住宅

短内廊式住宅也称内廊单元式住宅。为了克服长内廊式住宅的缺点,减少拼联的户数,减少内廊长度而形成的住宅类型。短内廊式住宅一般一梯服务3~4户。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 山东天安脚手架工程有限公司

- 厢房

- 三维建筑动画

- 装配式支吊架认证通用技术要求

- 建筑业“营改增”政策法规汇编

- 规范沉降计算法

- 天津市人民政府关于收取住宅配套建设费的规定

- 16DX012-1 BIM建筑电气常用构建参数

- 焊接构件振动时效工艺参数选择及技术要求

- 构件承载力设计值

- 波束角

- 一周轻松读懂建筑工程施工图——全图解建筑施工图

- 市政工程测量

- 城市高压走廊绿带

- 电极插入深度

- 宁夏鸿特铝幕墙有限公司

- 影响方管柱H型钢梁隔板贯通式节点承载力的参数分析

- 新型自行式全旋转桥梁检修车在桥梁工程中的应用

- 道路桥梁与渡河工程专业教学改革

- 起重机主梁工字钢磨损及焊接变形的检验案列分析

- 中高职衔接道路桥梁工程技术专业教学标准探索与实践

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 异形柱框架及短肢墙抗震节点构造的施工质量保证措施

- 圆CFRP-钢管混凝土轴压短柱荷载-变形关系分析

- 影响我国公路桥梁板式橡胶支座质量的因素及应对措施

- 宜兴抽水蓄能电站地下厂房岩壁梁混凝土温控防裂技术

- 引黄工程北干1~#隧洞Ⅳ标预制厂房钢吊车梁的设计

- 支护工程钢腰梁、混凝土腰梁检验批质量验收记录表

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 岳阳洞庭湖大桥50m跨连续箱形梁桥三向预应力施工

- 大跨度小横梁、小纵梁及桥面板现浇施工移动吊架

- 新型空间梁单元及其在梁杆结构稳定分析中的应用