动态分离器动态分离器原理及结构

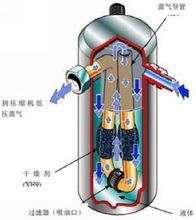

传统的静态分离器,颗粒通过重力和速度以及切向挡板区域内的绕流而实现。旋转分离器中,对细度起主要影响的除了在挡板式分离器中的重力和速度外,还由于叶片的倾斜,使得气体煤粉流能产生一定的漩涡使得离心场得以加强。将传统挡板分离器的优点应用到旋转分离器的结构设计中,更加有效和充分地利用离心分离和碰撞分离原理来进行粗细分离。

动态分离器主要组成部分:驱动装置、转子、静止叶片、壳体以及其他附件。驱动装置安装在顶部,由变频电机带动齿轮减速机构带动转子转动,变频电机可通过频率变化控制转子转速。

动态分离器造价信息

随着锅炉燃烧技术和环境保护的需要,对锅炉煤粉燃烧、煤粉细度提出了更高的要求。我国发电企业的磨煤机主要采用固定式离心分离器,这种分离器主要通过调节折向挡板开度,使再粉气流改变流动方向而是气粉流发生旋转运动,在离心力和重力的作用下,使粗细颗粒实现分离。这种结构的分离器分离出来的煤粉细度在磨煤机额定出力下,最多只能达到R90=18%,R200<2%,进一步提高煤粉细度的空间较小。

由于该煤粉细度既不能满足低挥发分无烟煤、贫煤点火既稳燃的要求,也对从燃烧角度降低锅炉NOx排放贡献不大。另外国内由于煤炭资源紧张,很多电厂的煤源得不到及时保证,来煤情况复杂,磨煤机的生产出力严重不足。

在以上技术及市场背景下,为了获得超细度煤粉和尽可能提高磨煤机现有出力的情况下,某电厂2号机组采用了“磨煤机动态旋转分离器装置”。2号机组的改造主要是对A、B、C三台磨对应的粗粉分离器进行了改造,将原有的双轴向粗粉分离器改成动态分离器。在一些旋转式分离器研究模型的基础上,针对2号机组中储制粉系统动态分离器改造进行了相关研究 。

市场上使用动态分离器,使电厂对煤粉的细度实现了动态调节,满足了对细度调节的要求。除了本身固有缺陷外,还存在各种问题,经常引起锅炉系统的故障。而且在煤粉分离效果、运行阻力,设备稳定性等存在缺陷,还有很大的改进空间。结合用户对设备使用情况的反馈,总结出传统动态分离器存在的主要问题如下:

(1)相对静态分离器,粗细粉分离效果差,煤粉细度并没有明显改善;

(2)出粉的均匀性指标并不理想,煤粉中仍然有较多粗颗粒的煤粉;

(3)传统动态分离器结构原理:第2级分离区域是分离器最主要的功能区域,在此区域受到转子离心力被甩出、需要下降的不合格粗粉与上升的风粉混合物处于对冲干扰状态,阻碍了合格煤粉上升,也使部分本可下落的粗粉被冲入转子内部。这样的设计结构造成分离器的循环倍率大增,同时系统阻力大,造成风量浪费;

(4)传动系统密封设计不合理,经常有煤粉溢出;

(5)采用输送带传动,输送带容易打滑,当溢出煤粉在输送带上堆积时,很容易着火;

(6)输送带损坏需要更换时困难,输送带环绕落煤管,需要拆除落煤管才能更换输送带,检修困难,对机组连续运行带来隐患;

(7)分离器煤粉分选的效果差,经常堵塞,甚至由此发生自燃爆炸;

(8)分离器检修不便,检修劳动强度大 。

动态分离器动态分离器原理及结构常见问题

-

变频器采用进口优质产品 ,与机械变速相比,变频器几乎不用维护,可靠性很高 ,并且变频器直接与集控室相连,具有在线调整转子体转速功能。 &n...

-

静态混合器内部没有波纹板之类的混合元件,没有外加的功率,而是依靠流体自身的压力降来实现流体的混合,即依靠阻力降的压力能来提供混合所需的能量;而动态混合器,如搅拌器、泵的叶轮等的旋转来使流体混合的设备,...

-

应该是离心力原理,靠水的带动,把BB都集中在了中间,然后沉淀~~ 建议楼主还是逆时针好,我们这边的漩涡应该都是逆时针的,节约动力,更高效

制粉系统在大修中,将A、B、C三台磨对应的双轴向粗粉分离器改为动态分离器。

(1)煤粉细度测量

保证磨的出力大于80%的条件下,对制粉系统的煤粉细度以及均匀性进行测量。

通过对比改造前后的煤粉细度与均匀性,可知道动态分离器对煤粉均匀性的改善较为显著,煤粉均匀性由修前的0.8-1.0上升至1.4左右;同时煤粉细度也有一定幅度降低。

(2)动态分离器特性

保证磨煤机出力不变的前提下,以B磨为例,将动态分离器转速进行调节,得出煤粉细度以及均匀性与转速之间的关系。随着动态分离器转速的提高,煤粉细度明显减小,调节的范围较大,在95r/min时,细度可达到9.728;同时均匀性增大,可达到1.5,动态分离器分离效果明显。

(3)磨煤机最大出力试验

分析动态分离器对磨煤机出力的影响,以A磨为例,进行了最大出力试验。

给煤机的指令达到80%时,A磨的最大出力可达46.84t/h,磨煤机电流达到92.4A。而修前试验中,以C磨为例进行的最大出力试验,给煤机的指令也为80%,此时出力为58.68t/h,磨煤机电流为81.4A。动态分离器改造后,磨煤机的出力有一定下降。

为了分析动态分离对制粉系统的电耗影响,故对磨煤电耗以及制粉电耗进行了统计。动态分离器改造之后,制粉系统的电耗小幅升高。大修之前制粉系统的制粉单耗27-32kW·h/t之间,改造之后制粉单耗在30-33kW·h/t之间。相同的单位煤耗之下,制粉单耗增加了3kW·h/t左右。这主要是因为改造之后,制粉系统回粉量增加,磨煤单耗上升。

磨煤机动态分离器改造后,运行人员可以根据煤质的变化实时调整煤粉系统,有利于锅炉的稳定高效燃烧。

(1)动态分离器对煤粉均匀性的改善较为显著,煤粉细度与动态分离器转速存在良好的线性变化。

(2)动态分离器改造后,磨煤机的出力有一定降低。

(3)动态分离器改造之后,制粉系统的电耗小幅增加 。2100433B

动态分离器动态分离器原理及结构文献

磨煤机动态分离器故障处置预案

磨煤机动态分离器故障处置预案

神华江苏国华陈家港发电有限公司 磨煤机动态分离器故障处置预案 批准: 审核: 编写: 发电生产部 发布日期: 2013年 7月 一、编制目的 为提高集控运行人员反应能力, 保证在磨煤机动态分离器故障发生时能够正 确、迅速、有序地处理,尽快恢复制粉系统的正常运行,防止异常扩大和设备损 坏事故的发生,特制定本预案。 二、编制依据 生产经营单位生产安全事故应急预案编制导则 国华港电 660MW机组集控运行规程 三、适用范围 本预案适用于发电生产部各岗位。 四、故障情况及处理 1. 磨煤机动态分离器皮带打滑, 造成煤粉细度及均匀性不能满足制粉系统要求 时,应及时就地确认,并检查磨电流、进出口差压和出口温度变化情况,适 当降低磨煤机出力,打滑严重时则应逐渐降低该磨煤机出力直至停运给煤 机。 2. 磨煤机动态分离器皮带打滑松脱、 毛边断裂细微的打滑, 对燃烧影响比较小, 而表现的也仅仅是,磨进出、口差

磨煤机出口分离器结构改进

磨煤机出口分离器结构改进

磨煤机出口分离器结构改进

1 在仓储式和直吹式制粉系统上均可使用 。

2 可对钢球磨、中速磨、风扇磨粗粉分离器进行改造。

工作原理

静动叶结合型粗粉分离器分离时结合了挡板式分离器和旋转式分离器的优点,带粉气流在挡板分离区首先进行预分离,分离出来的风粉混合物在分离器转子区再次进行分离,分离出的粗粉全部经回粉锥体落回磨煤机继续碾磨。

1 电厂燃煤来源较广,锅炉燃煤变化较大较频繁,安装静动叶结合型旋转式粗粉分离器能根据燃煤煤质的变化,及时方便地调整煤粉细度,可降低锅炉的机械不完全燃烧损耗,有利于劣质煤的利用,使锅炉运行更安全、更经济。

2 机组调峰任务重时,负荷变化大,锅炉燃烧最佳煤粉细度随负荷发生变化,安装静动叶结合型旋转式粗粉分离器后可维持锅炉燃烧的最佳煤粉细度和煤粉均匀性,增加锅炉的调峰能力。

3 静动叶结合型旋转式粗粉分离器使出口煤粉均匀性指数高,煤粉粗粒子减少,灰渣含碳量明显下降,提高锅炉的燃烧效率。当使用于直吹式制粉系统上时,还可以大大改善各根出粉管出粉量的均匀性。

4 静动叶结合型旋转式粗粉分离器分离效率高,可以提高制粉系统的最大出力10%以上,降低制粉系统的耗电10%左右。

5 静动叶结合型旋转式粗粉分离器用于直吹式制粉系统上时可适当降低系统阻力。

6 安装静动叶结合型旋转式粗粉分离器后,由于煤粉均匀性指数高,有利于低NOX的燃烧器;灰渣碳量明显降低,有利于锅炉降低NOX的排放水平,有利于环保。

7 电厂运行时,制粉系统出力与通风量须经常调整,档板式煤粉分离器系统的煤粉细度变化较大,而静动叶结合型旋转式粗粉分离器系统的煤粉细度基本上不变化,有利于锅炉的运行稳定性。

分离器应用

分离器要能保持良好的分离效果,需对其液位和压力进行控制。传统分离器液位和压力的控制采用定压控制技术。在分离器的变压力液面控制中,利用浮子液面控制器带动油和气调节阀,使其联合动作,控制原油和天然气的液量,完成对分离器中液位的调节,而不对分离器的压力进行控制。变压力的液面控制方法可以最大程度地减小油气出口阀的节流,减小分离器的压力,提高分离效果。 油气分离器和油气水三相分离器在油田接转站和联合站中有着广泛的应用。分离器要能保持良好的分离效果,需要对其液位和压力进行控制。

- 相关百科

- 相关知识

- 相关专栏

- 动态路由

- 动态路由协议

- 动态滤波器

- 扭矩测量

- 动态校准仪

- 动态信号测试分析系统

- 刷镀石墨

- 刺旋花民勤群体

- 刺旋花磴口群体

- 刺旋花群体CXH-30

- 刺槐优树-J11

- 刺槐优树-J16

- 刺槐优树-J18

- 刺槐优树-J21

- 刺槐家系-L17

- 刺槐无性系-J15

- 分形DGS单元结构设计及其在微带电路中的应用

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国被动式太阳房及太阳能建筑市场监测及发展策略研

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 新型基于热力学法的水泵效率数学模型及应用

- 一拖一变频柜电气原理图(三晶VM1000B系列)

- 全热回收地源热泵空调机组的系统及工程方案设计

- 正荣润璟诸楼及A区地下室抗浮锚杆工程竣工验收报告

- 支持群体设计的工程数据库管理系统的结构及实现

- 引入PPP模式的高标准农田建设及财政支持体系创新

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 中国民宿消费市场格局分析及十三五发展环境分析报告

- 在8度地震区建造低层纯钢框架结构住宅的可行性分析

- 展厅A1屋面钢结构工料机表【XX会展综合体项目】

- 中国焊接学会堆焊及表面工程专委会

- 政府投资工程类项目材料设备采购风险浅析及应对策略