墩身整体预制法

预制胎架的设计、加工

探索恶劣海洋环境下桥梁墩身施工实现标准化、模块化、工厂化的作业模式,降低施工成本,减少安全风险,提高工程质量,缩短施工时间。从钻孔桩钢筋笼长线法制作得到启发,墩身钢筋笼预先在后场加工厂采用胎架同槽制作而成,分节吊运至现场安装,胎架设计采用杆件销接式 ,运输、安装、拆卸方便,便于墩身钢筋笼预制、脱架操作,设计好的胎架在专业的钢结构加工厂加工成型,确保制作精度。

墩身钢筋笼整体预制

胎架安装工厂加工好的胎架以杆件的形式运至现场,在硬化好的场地上安装胎架生产线,将杆件通过销接拼装成胎架,数个胎架按等间距精确定位后形成生产线。预埋在承台里的底节墩身钢筋笼至关重要,预制时须确保 3 个一:顶口长筋在一个平面、短筋在一个平面,吊耳在一个平面。预埋在承台中的底节钢筋笼不宜过短,过短则刚度及整体性不好,不便于整体定位,长度以 4.5 m 左右为宜。

其余钢筋笼同槽制作整体预制安装施工工艺适用于钢筋笼截面长宽比<3 的等截面或花瓶形墩身,长宽比过大不宜用整体预制安装的工艺,预制分节长度宜为 6 m左右,最长不宜超过 9 m,否则,需额外增加整体刚度和稳定性的临时内支架。底节钢筋笼制作完毕,以此为基准,在胎架上同槽制作其余节钢筋笼。 主筋连接采用滚轧直螺纹套筒,主筋端头一头采用标准丝,另一头采用加长丝。所有箍筋、钩筋与主筋连接均采用焊接,箍筋与主筋采用梅花跳焊,钩筋均须与主筋焊接。为便于钢筋笼对接顺利,接头上下各 50 cm 在预制时暂时不安装箍筋及钩筋,待钢筋笼安装后人工现场安装。整条钢筋笼制作完成后,在每节选用 1 根同槽主筋标上记号作为定位筋,便于现场整体安装。

墩身钢筋笼脱架与运输

整条钢筋笼同槽制作完毕后,即可脱架。脱架与安装时顺序相反,分别将上横梁与立柱的销接螺栓及立柱、斜撑与底座的销接螺栓拧下,临时拆除上横梁和两侧立柱即可完成钢筋笼脱架。待整条钢筋笼运输完毕,再安装胎架立柱与横梁,便可进行下一条钢筋笼预制,方便快捷。

墩身钢筋笼安装

底预埋在承台中的底节钢筋笼安装至关重要,直接影响后续钢筋笼对接与垂直度。承台底层钢筋网片绑扎完毕后,即可着手底节墩身钢筋笼安装。安装时,先以目测为主进行粗略安装。安装到位后,再用水准管抄平辅以吊垂球进行精安装。精安装到位后,立刻固定好底节钢筋笼,确保浇筑承台混凝土时不发生移动。

钢筋笼运抵现场,利用 50 t 履带吊辅以 25 t汽车吊抬吊翻身,利用多点吊具吊装。安装前准备 5~6 把管钳,以定位筋为基准,先将四角任意一根主筋对接上,套筒拧紧到位,再安排 5~6 名工人按统一方向均匀分布在墩身四周利用管钳顺序拧紧主筋连接套筒,钢筋笼对接约需 5~6 h。钢筋笼对接完毕,人工安装接头处上下各 50 cm 箍筋和钩筋,尽快安装保护层垫块、模板,浇筑混凝土。待混凝土强度满足要求,再安装下节钢筋笼,如此循环直至墩身封顶。

墩身钢筋笼整体预制、安装施工工艺优势

1) 设计墩身钢筋笼整体长线法制作胎架,钢筋定位精度可控制在 2 mm 范围内。此法解决了工程建设长期以来现场钢筋安装很难保证钢筋间距 100 %满足图纸及规范要求的通病,有利于墩身保护层控制,保护层合格率普遍达95 %以上。

2) 标准化、工厂化作业极大改善了工人和现场技术管理人员的工作环境,提高了工效。

3) 墩身钢筋笼整体安装对接减少了起重设备的使用时间和频率,有利于节能减排,降低成本。

4) 可实现平行作业,大大缩短单个墩身施工周期,加快墩身模板周转,提高工效的同时,节约了模板投入。

5) 减少了野外高空作业时间,降低安全风险。

墩身造价信息

国内外桥梁施工,现浇墩柱大部分采取搭设脚手架或模板自带拆卸式支架,现场绑扎钢筋的常规施工工艺,少数地区陆域高架桥墩柱施工中,应用过墩身钢筋笼整体制作、安装施工工艺,其墩柱截面尺寸较小,钢筋笼质量轻,施工环境较好。国内已经建成或正在建设的跨海大桥工程,特别是施工环境较为恶劣的跨海大桥,大截面墩身钢筋笼整体制作、运输、安装尚属首次。跨海大桥工期紧,墩身常规施工工艺需投入大量钢管、扣件、人员及设备等,极大地增加了项目成本且无法满足工期的需要。恶劣海洋环境中,大批量的脚手架周转带来较多的安全风险,特别是在受台风、季风、较低温度影响的海洋环境下,工人作业环境差,野外有效作业时间有限,工效大大降低,安全风险成倍增加,施工质量不易控制。

墩身整体预制法常见问题

-

工业上一般用淀粉发酵法或乙烯直接水化法制取乙醇:1、发酵法糖质原料(如糖蜜、亚废液等)和淀粉原料(如甘薯、玉米、高梁等)发酵;发酵法制乙醇是在酿酒的基础上发展起来的,在相当长的历史时期内,曾是生产乙醇...

-

连续分段控制法,又称莫法特休息法,简单地说就是先区别各种工作时间的性质,纳入“连续一分段一连续一分段”的组合公式进行处理。如此便能充分利用间隔或空档的时段,创造出更多可供利用的时间。这种时间法则和农业...

-

①铵盐与碱加热制取氨气,常用NH4Cl与Ca(OH)2反应,固体与固体反应,试管要向下倾斜。②在浓氨水中加碱或生石灰,因为氨水中存在下列平衡:NH3+H2O NH3·H2O NH4++OH-加入碱平衡...

墩身整体预制法文献

采用复合钢板预制法制造大罐

采用复合钢板预制法制造大罐

德国克朗斯股份公司新推出了一个发酵间方案:斯坦尼克TwinPro。该方案可满足未来针对产品安全性、卫生管理、最大经济效益以及节约资源的各种要求。

东海大桥西起上海南汇芦潮港南汇咀,跨越杭州湾北部海域,直达浙江嵊泗小洋山岛。大桥总长27.395公里,主桥为单索面结合箱梁斜接桥,主桥附孔为70米预应力混凝土箱形连续梁,采用双幅分离式结构,按双向六车道高速公路标准设计。该桥墩身、梁体均在岛上工厂预制,由运梁起重吊船、墩身运架船两大关键设备现场安装。

在承台浇注前绑扎底节墩身钢筋并进行预埋。钢筋绑扎时严格按有关施工规范进行施工,主筋预埋长度必须按设计伸入到承台内。在预埋部分,还要增设环筋,加强墩身钢筋予埋部分的整体性,并在墩身钢筋周围设置适当的支撑,防止承台混凝土浇注过程中墩身钢筋移位。预留的竖向主筋接头位置不得位于同一截面,即相邻竖向主筋长度错开35倍钢筋直径并不小于50㎝。

徐宿淮盐八标段首个墩身昨晚正式开始浇筑;七标段制成的全线首榀(pǐn)标准箱梁将接受苏北分公司检验;盐城段已完成钻孔桩近3000个,其中最深的钻孔桩为125米……4月18日,盐城晚报记者在徐宿淮盐盐城段施工现场看到,徐宿淮盐高铁项目快速推进,桩基工程全线开花,而首个墩身的顺利浇筑更是标志着盐城段已进入上部施工阶段。

为首根桩基的施工搭建脚手架

盐城段首个墩身

昨晚开浇

徐宿淮盐高速铁路盐城段全长约72公里,途经阜宁县、建湖县、亭湖区,设计行车时速为250公里。盐城段共分为两个标段施工,八标段负责盐城火车站至建湖县庆丰镇的施工,七标段负责建湖县庆丰镇至盐城与淮安交界处的施工。

前天上午,新洋经济区龙桥村境内的徐宿淮盐高铁的施工现场,盐城晚报记者发现,由暗红色模板围成的庞然大物矗立在工地上,这也是周围第一座露出地表的建筑。徐宿淮盐高铁八标段三分部的施工人员正在为18日晚的浇筑做最后的准备

“851#墩不仅是我们八标段的首个墩身,也是盐城段施工的首个墩身,18日21:00准时开始浇筑。”中铁四局徐宿淮盐高铁项目工会主席张方方告诉盐城晚报记者,首个墩身高18米,顶帽为3米×7.6米,设计方量为237立方的混凝土。

高铁建设是一个架梁修桥的过程,徐宿淮盐铁路盐城段除靠近站点的地方,基本上全部是高架。路段需要架设高架。建造高架一般要经过打桩、回填、出承台、起墩身、架梁、铺轨等多个工序,打桩和承台是地面以下的工程,出了墩身就看出样子了。墩身与承台和地下桩基连为一体,上部将架设箱梁,最后铺轨道。“墩身将梁与地下结构连接在一起,作用十分重要,可以说是整座桥梁的基础。”张方方介绍说。

据了解,这个墩身需要泵车连续灌注5至6个小时方能浇筑完毕。在浇筑期间,将有10辆混凝土槽罐车为它“接力棒”式运混凝土,这个墩身将浇灌掉约30车混凝土。

桩基一个“孔”

灌下40多车混凝土

徐宿淮盐高铁盐城特大桥跨新洋港部分是徐宿淮盐高铁全线里程最长、跨径最大的特大桥,也是全线的控制性工程。八标段四分部主要负责这个特大桥和一个难度很大的“转体”的施工。

盐城晚报记者在特大桥施工现场看到,有20多台钻孔机在同时作业。“目前,我们分部已经完成了160根钻孔桩,其中有4根是全线最深的孔,深达125米。”负责该分部施工的八标段四分部项目部经理岑峰说,目前他们分部共有300多名工人在日夜分三班施工,目前的主要工作就是钻孔桩的施工。

以125米深的钻孔桩为例,它需要一台气举反循环钻机连续施工4至5天时间,要保证不缩孔、不塌孔,然后还要浇筑350立方米混凝土。以每辆混凝土槽罐车可运8立方米混凝土计算,这个在地面上看起来直径仅为2米的“圆孔”里需要浇筑40多车混凝土。这样125米深的桩基,在盐城特大桥跨新洋港部分共有80根,其他的桩基深度大多在60米至90米不等。

盐城的软地基给徐宿淮盐铁路的施工增加了难度,为了使得承重的墩身、箱梁能与地壳岩石层紧密相连,桩基施工不仅要大大增加深度,而且还得增加孔径。此外,与普通铁路相比,高铁建设在测量精度、桥桩基的深度、钢筋与混凝土的强度等级等方面的要求都高,对路基桥梁的受力结构要求、线路曲线半径的要求也都不一样,这些使得高铁的造价成本要远高于低速铁路和一般电气化铁路。

一榀预制箱梁

重达780吨

拆迁进度快,让在建湖段施工的七标段施工进度更快一些。中铁十局徐宿淮盐高铁项目部杨东付副指挥长告诉盐城晚报记者,到前天为止他们已经完成了钻孔桩2000多个,承台40多个。同时,他们还完成了全线首片标准预制箱梁。

“这榀箱梁在4月11已经制作成功,是全线制造出来的第一榀标准预制箱梁,且我们还担任为全线各梁厂提供制作标准箱梁工艺标准和流程的任务。”杨东付说,一个标准箱梁,长32.6米、宽12.2米、高2.6米,重量为780吨,是一个“巨无霸”。

盐城晚报记者采访了解到,七标段的梁厂在去年12月底就已经建成,从建成到首榀箱梁浇筑完成用时3个多月时间。标准箱梁的制作工艺非常复杂,钢筋加工、钢筋笼绑扎、模板放置、混凝土浇筑、施加预应力等每一个制作工序,现场都有质检和监理人员进行现场检测和监管。

“苏北铁路总公司将在这一两天内对第一榀标准预制箱梁进行验收。验收通过之后,我们将制作出10榀左右,然后由中国铁路总公司技术中心来验收之后给我们的梁厂发许可证。”杨东付说,等到这些完成之后,他们将会把标准预制箱梁的“标准化”发到各标段的梁厂,届时各标段施工单位才能大规模制作标准预制箱梁。

此外,盐城晚报记者还了解到,徐宿淮盐铁路盐城段征地拆迁工作进展整体顺利,到上个月已经提供红线用地1509.35亩,临时用地886.45亩。3月下拨征地拆迁资金2184.5万元,今年下拨征地拆迁资金9703.6万元,项目累计完成投资26812.7万元。

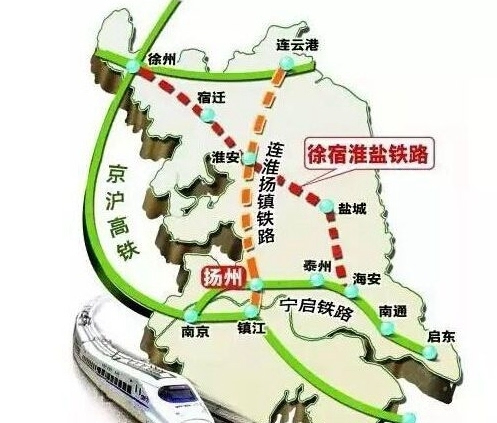

链接:徐宿淮盐铁路于去年年底开工,全线将一次性建成时速250公里的客运专线。盐城段的建设涉及到我市阜宁、建湖、亭湖3个县(区),总长约72公里,建设工期为4年。建成通车后,盐城至北京将全程高速铁路,运行时间约为4.5小时,盐城至西安也将为4.5小时左右。同时,徐宿淮盐铁路与连淮扬镇铁路联络线已纳入徐宿淮盐铁路建设范围,从而实现在“十三五”期间打通盐城至南京的高速铁路通道,盐城至南京的高铁运行时间将约为1小时20分钟。

徐宿淮盐线路示意图

更重要的是,徐宿淮盐铁路建成后将把盐城带入高铁时代,这将彻底改变盐城的经济地理版图,使盐城从高铁“盲点”一跃成为东部沿海地区高铁网的重要节点和枢纽之一。

- 相关百科

- 相关知识

- 相关专栏

- 预应力混凝土管

- 计量装置

- 混凝土瓦成型机

- 继电器箱

- 座式继电器

- 山东林雨电子设备有限公司

- 河北邢威活动房屋有限公司

- 北京天创恒达活动房屋有限公司

- 北京易筑程活动房屋有限公司

- 长沙国林活动房屋有限公司

- 成都雅鑫活动房屋有限公司

- 电极升降装置

- 爬楼梯

- 一种自升式钻井平台悬臂梁轨道的制作方法

- 景县通美石油机械有限公司

- 建湖县华晟机械制造有限公司

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 新型基于热力学法的水泵效率数学模型及应用

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 云南省建设工程造价协会优秀工程咨询成果奖评选办法

- 新的基于NGA/PCA和SVM的特征提取方法

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 应用清单招标与经评审的最低投标价法评标的几点思考

- 定征复合板材粘接层性质的非线性超声兰姆波方法

- 圆形隧道反向曲线隧道中心线两种偏移计算方法的比较

- 杂散电容对交流法微电容测量电路噪声特性影响的分析

- 招标师招标采购法律法规与政策题型分析辅导材料

- 主要用固体工业废渣生产硫铝酸盐水泥熟料的方法

- 中国2010年上海世博会园区管线综合管沟管理办法